PLC技术应用背景下机电一体化控制研究

2020-11-30刘同姓

刘同姓

摘要:随着经济的快速发展及科技的进步,我国工业化发展进程也不断加快,其中PLC技术的出现及应用,促使工业化生产朝着自动化、信息化方向发展,并促进机械生产领域重大变革,大大提升了工业生产的技术水平。基于此,本文主要基于PLC技术应用的背景下,对当前机电一体化控制系统进行探讨,以供参考。

关键词:PLC技术;机电一体化;自动化;控制

随着科学技术的进步,工业化进程不断加快,并进入到持续提升的状态。受益于技术变革与创新,工业领域智能化水平也不断提升,其中在机电一体化控制上,广泛应用了PLC技术,二者的相互融合,能够有效提升工业生产的效率,同时也能够整体提升工业生产系统的技术含量。可见,PLC技术具有巨大的应用价值。

1、PLC技术与机电一体化的概述

1.1PLC技术概述

PLC的全称是可编程逻辑控制器,是科学技术不断进步形成的产物,其融合了微机技术与传统继电器控制技术的优势,只需要通过简单的指令便可实现全面的控制,相比较于传统的控制模式,可以大大提高工作效率。PLC技术在工业生产领域的应用,主要是对工业现场的自动化控制,其借助微电脑技术进行生产设备的自动化控制,同时可利用微机技术的信息储存、数据计算等功能输入和输出数字信号,从而实现工业现场的全面控制。将PLC技术应用于工业生产领域,是工业现代化生产与发展的必然要求,同時也能够有效提升工业生产的效率及自动化水平。

1.2机电一体化概述

随着现代工业技术水平的不断提升,出现了机电一体化技术,这种技术有利于促进生产力的提升,且在工业生产需要不断提升的背景下,机电一体化技术快速发展。机电一体化技术也是科学技术不断发展的产物,其融合了电子技术、软件技术及传统机械技术,充分发挥了电子技术的优势,实现了“三位一体”的系统设计。目前机电一体化广泛应用于工业领域中,并受到了高度的认可,随着社会需求的不断增加,机电一体化系统中也融入了许多新技术,促使该技术不断完善与发展。

2、PLC技术与机电一体化控制系统融合设计的要求

要想实现PLC技术与机电一体化控制的融合,首先需要明确PLC系统的基本结构,并在此基础上根据设计要点进行系统的完善,以及PLC系统软件硬件的设计,从而更好地发挥出PLC技术在机电一体化控制中的作用。

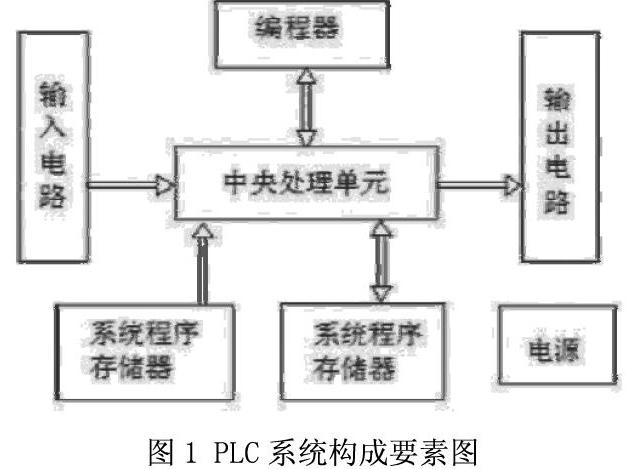

2.1PLC系统的构成

PLC系统主要是由中央处理单元、输入和输出电路、编程器、系统程序存储器及电源等部分构成。具体可见下图1。

图1 PLC系统构成要素图

2.2设计内容

在实现PLC系统与机电一体化控制系统融合时,需要明确具体的设计要点,并在此基础上针对性地完善系统,具体包括这几个方面的设计内容:(1)明确关键技术,在完善系统设计时,必须要结合实际应用需求,把握系统设计的关键技术;(2)明确控制的需求,在应用PLC系统时应当建立在设备控制需求上对控制环节进行针对性的设计和完善;(3)选择合适的设备,在机电一体化控制系统中应用PLC技术时,必须要保证选择系统设备的质量,以此更好地发挥出PLC技术的作用,实现对整个系统的高效控制;(4)界面设计应突出人性化的特点,以便相关人员更好地进行实际生产的操作,并满足实际生产的需要;(5)重视系统的调试工作,在完成整体系统设计后,应对系统进行整体调试,确保各个参数设置的合理性,并编写具体的操作使用手册,通过配图的方式明确操作注意事项,从而确保PLC技术作用有效发挥。

2.3硬件软件设计

为了更好地发挥PLC技术在机电一体化控制中的作用,还需要重视硬件软件的设计。首先在硬件设计方面,要结合PLC系统的实际应用选择,其次在软件设计方面,由于是编程设计的关键内容,所以应保证设计的软件具有通用性和易操作性,从而提升整个系统的应用衔接能力。

3、PLC技术与机电一体化控制系统融合的体现

3.1控制功能的实现

将PLC技术应用于机电一体化控制系统中,首先需要实现控制功能的实现,应基于系统实用性的角度出发,在具体的设计过程中,利用PLC技术简单、易操作及控制方便的编制方式,以此提高机电一体化控制系统的实效性。控制功能是机电一体化系统的重要部分,尤其是在现代工业生产中对设备控制调节的精度要求更高,所以在进行融合设计时,要重点进行控制功能的实现。比如可将PLC技术在运动控制中运用,以此实现曲线、直线等各平面运行的实施控制,其应用原理主要是借助PLC技术输入和输出模块以及相应的位置传感器,以此进行运动控制,并且还能够进行数据处理,以此对相应的机电设备进行控制和调整,确保系统控制的精准性。又比如可设置一个运动控制卡,并作为PLC的输出继电器,然后通过PLC编程的方式利用中间继电器对对应的运动函数进行调节,以此实现各工位主轴的调节,并实现相互之间的互锁控制,进而提升机电一体化控制系统的稳定性和可靠性。

3.2数控控制功能的实现

在机电一体化控制系统中,需要借助数控控制的方式进行生产设备的原料加工作业,一般由上位机读取对应的加工代码,然后将相应的指令传至下位机中,下位机根据指令完成相应的动作,从而完成生产设备原料加工过程,这一过程便是数控控制,且需要PLC技术的支持。因此,在实现PLC技术与机电一体化控制系统融合时,也要重视数控控制功能的实现,具体的流程这几个方面:(1)对生产系统进行初始化设置;(2)编译及读取数控控制代码;(3)PLC系统发送指令;(4)PLC系统根据指令完成动作。另外,在机电一体化控制系统中,由于数控控制还需要对系统的压力、流量、温度、电流及电压等关键参数进行控制,这些参数控制的效果直接影响最终生产产品的质量,所以在实现PLC技术与机电一体化控制系统融合时,要重点突出控制控制,针对上述提到的关键参数进行全面的分析,强化这些持续变化的参数的有效控制,确保能够满足实际生产的需求,从而更好地完成生产企业的生产目标。

3.3自动控制与监控功能的实现

在机电一体化控制系统中,除了要保证自动化运行控制与数控控制以外,还需要考虑数控控制过程中对应流程的控制,包括代码控制和其余部分程序化的设置,所以也需要借助PLC技术进行自动控制与监控功能的设计,通过顺序控制的方式实现对机电一体化控制系统的自动运行控制。PLC技术的顺序控制流程具体为:(1)创建控制流程图;(2)结合控制流程图建立对应的功能顺序;(3)借助PLC系统编程方式获取梯形图。在这一自动化控制过程中,由PLC系统进行任务执行及自动化控制,直到数控控制加工环节,由自动控制程序进行数控控制,从而完成PLC系统顺序控制。另外,在机电一体化控制系统中应用PLC技术,处理能够实现自动控制,也能够实现自动监控,可以对生产过程中的各设备工位进行监控,相关人员只需要在控制界面中输入所需要完成的工位代码,便可实现对设备的自动化运行,且工作人员也能够从系统加工界面实时查看数控加工的代码。

结语:

总而言之,随着科学技术的发展,实现PLC技术与机电一体化控制系统的融合,是现代工业发展的必然要求,同时也是机电一体化机械自动化发展的重要途径,因此在工业生产领域,应当进一步加强PLC技术的应用,充分发挥PLC技术在机电一体化控制系统中的作用,从而促进工业生产效率的提高,并不断提升机电一体化生产技术水平。

参考文献:

[1]韩文斗.机电一体化工程技术与设计的相关问题分析[J].电子世界,2020(11):84-85.

[2]庞小兰.PLC在机电一体化生产系统中的应用[J].科技资讯,2020,18(16):75+77.