适应松软厚煤层的大采高刮板输送机技术研究

2020-11-30董海宁

董海宁

摘要:当前我国正在提倡低碳环保经济,大力推进高产高效矿井的建设,为提高工作面产量,大幅度降低采煤成本,提高资源回收率,减小煤炭损失,必须进一步研制适应6m以上三软厚煤层大运量的超重型成套输送设备,以完善和提高综合机械化采煤技术与装备的适应性和可靠性,促进我国煤炭工业技术结构的升级。

Abstract: At present, China is advocating a low-carbon and environmentally friendly economy and vigorously promoting the construction of high-yield and high-efficiency mines. In order to increase face output, greatly reduce coal mining costs, increase resource recovery, and reduce coal losses, further development must be made to adapt to the three softs of 6m or more. The ultra-heavy complete set of conveying equipment for thick coal seams and large volumes will improve the adaptability and reliability of comprehensive mechanized coal mining technology and equipment, and promote the upgrading of the technical structure of China's coal industry.

关键词:松软厚煤层;刮板输送机;技术研究

Key words: soft and thick coal seam;scraper conveyor;technical research

中图分类号:TD32 文献标识码:A 文章编号:1006-4311(2020)31-0129-04

1 立项依据与指导思想

1.1 国内外现状、水平及发展趋势

我国是煤炭生产和消费大国,2019年全国煤炭产量达到38.5亿吨。我国一次能源的58%来自煤炭,煤炭在我国能源结构中有着其它能源无法替代的作用。在我国现有煤炭储量和产量中,厚煤层(厚度≥3.5m)的产量和储量均占45%左右,是我国实现高产高效开采的主力煤层,具有资源和储量优势。由于煤层厚度大,厚煤层开采有多种方法可以选择,主要有分层开采、放顶煤开采和大采高开采三种方式,大采高开采资源回收率最高。20世纪80年代中期以前,我国厚煤层开采以分层开采为主。20世纪80年代中期,我国开始了放顶煤开采方法的研究与应用,并在之后至21世纪初得到了迅速发展。近十年来,大采高开采方法得到了广泛认可和应用。早期由于液压支架、采煤機、刮板输送机等技术与制造业的制约,加之大采高工作面投资大,使得这一方法的推广遇到一定困难。近年来,随着相关技术的解决以及相关设备的国产化进度加快,大采高一次采全厚的方法得到了快速发展。

我国4.5~5m厚煤层一次采全高的开采工艺和设备已经成熟,并取得了良好的经济效益。随着4.5~5m厚煤层的大量开采,可采储量逐渐减少,6m以上厚煤层的开采工艺和技术装备开发研制已是迫在眉睫。由于现有装备水平和采煤工艺的制约,厚度超过6m的三软厚煤层均采用采一放一的综放模式进行煤炭的生产,其生产能力和资源回收率很难有更大的提高。当前我国正在提倡低碳环保经济,大力推进高产高效矿井的建设,为提高工作面产量,大幅度降低采煤成本,提高资源回收率,减小煤炭损失,必须进一步研制适应6m以上三软厚煤层大运量的超重型成套输送设备,以完善和提高综合机械化采煤技术与装备的适应性和可靠性,促进我国煤炭工业技术结构的升级。

国外大采高开采技术始于20世纪70年代中期,1980年德国威斯特伦矿最大采煤高度达到6m。1983年美国怀俄明州卡邦县1号矿HananaNO.80厚煤层采高达到4.5~4.7m,三班生产日产量6200t,工作面工效达210~360t/工,实现了高产高效。澳大利亚认为大采高极限高度是6m,主要针对厚度为4.5~4.7m的煤层。另外法国、南非等主要产煤国都进行了厚煤层的开采研究,拥有大采高综采工作面。

目前,我国厚煤层使用的工作面成套输送设备为1000、1200系列,主要应用在神东、宁煤、晋城、山西焦煤和陕煤化等局矿,其输送机能力2000~3500t/h,装机总功率1400~3000kW,中部槽长度1750mm,配置链条规格为?准38~48mm。

为了提高厚煤层工作面产量,促进综采技术的发展,在大于6m厚松软厚煤层的开采技术上领先世界水平,开发研制大功率、大运量、高可靠性、技术先进的适应松软厚煤层的超重型刮板输送已是当务之急,也是提高国内特厚煤层综采工作面生产能力的迫切要求。

1.2 技术指标

1.2.1 0主要技术指标

設计长度: 350m

输送量: 3600t/h

刮板链速: 1.68m/s

垂直弯曲: ±3°

水平弯曲: +1°

刮板链型式: 中双链

刮板间距: 1020mm

圆环链规格: ?准52/127×170mm

链条破断负荷: ≥3400kN

1.2.2 关键零部件过煤量(Mt/百万)

机头架 12Mt

机尾架 12Mt

中部槽 12Mt

减速器 8Mt(不含轴承及密封件)

电机 6Mt(不含轴承及密封件)

链轮轴组 6Mt(不含密封件)

链条 6Mt

刮板 6Mt

2 总体设计方案和技术实施过程

2.1 基本技术参数的选定

根据煤层的开采工艺特点和用户要求,以及天地奔牛公司设备在神华集团神东矿区7m大采高工作面的试验情况,项目组成员进行了细致而周密的分析、研究和论证,提出以满足6m以上厚煤层开采为中心,以提高可靠性和使用寿命为设计主导方向,并结合多年来积累的设计、生产经验并吸收国内重点煤矿用户使用的经验,经过多种方案的比较、优化,制定出适应松软厚煤层的大采高超重型输送设备的基本技术指标如下:

设计长度 350m

工作长度 275m

输送量 3600t/h

刮板链速 1.68m/s

电动机:

型号 HXW78

功率 1200kW

转速 1482r/min

电 压 3300V

冷却方式 水冷

减速器:

型号 KPL-75

传动比 35.197:1

冷却方式 水冷

刮板链:

型式 中双链

圆环链规格 52×170紧凑链

最小破断负荷 3400kN

刮板间距 1020mm

中部槽:

结构型式 整体铸焊

规格 2050×1250×400mm

联接方式 哑铃销联接

紧链方式 液压紧链+液压自动伸缩机尾

整机弯曲性能

水平弯曲 ±1°

垂直弯曲 ±3°

根据制定的输送机基本技术指标,对刮板输送机进行了详细设计,利用先进的UG软件进行了产品样机的三维设计和验证;对产品关键零部件的合理性、可靠性及制造工艺进行了多次评审、反复论证;严格按照ISO9001质量认证程序控制产品开发过程。在设计思想上坚持创新,对产品和设计持续改进。

2.2 技术原理及技术路线

机头尾的电动机动能,经减速器传递到机头尾链轮轴组后,转换为对刮板链的牵引力,拖动位于机头、中部段、机尾的槽状轨道内闭合状态的刮板链做连续循环运动,将工作面落煤连续输送到机头端后,将煤炭卸载于与其相连的转载机上。

2.3 技术特点

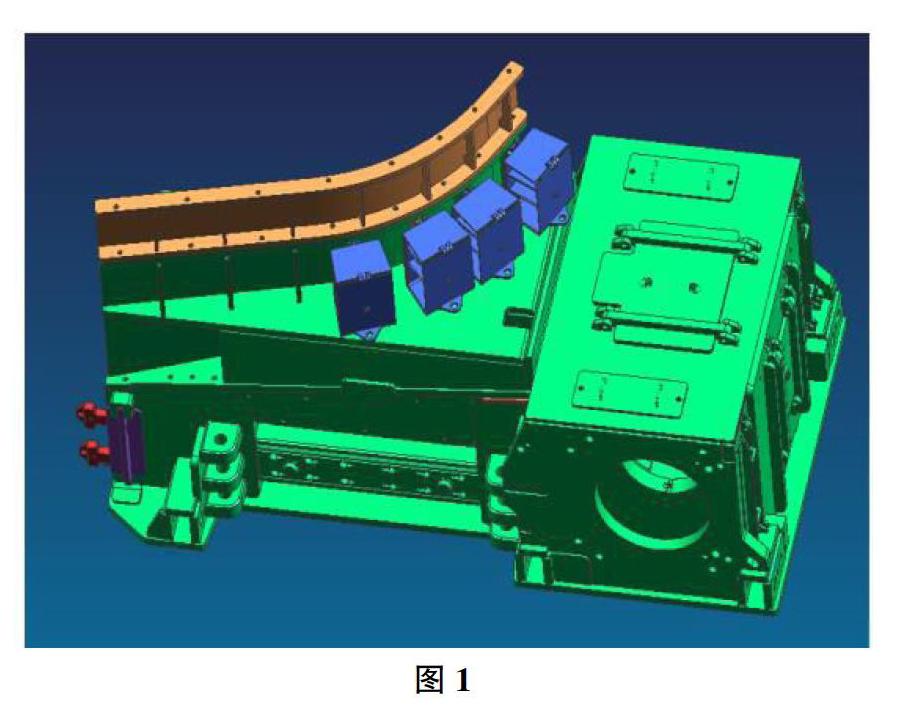

2.3.1 交叉侧卸机头(见图1)

适用于大采高采煤工艺的交叉侧卸式机头,对称结构的机头两侧均可实现动力部平行及垂直布置。

输送机机头架的刮板上链道采用凸弧结构,确保刮板链始终沿中板运行,防止刮板链跳动刮卡犁煤板,因而可将犁煤板与刮板的间隙设计的较小,从而减少刮板夹带回煤。通过调整中板线形,使刮板链在可更换活中板处的接触压强最大、磨损最快,以牺牲可更换件的代价提高机头架的整体寿命。

机头架中板根据功能分流的原理采用了双层设计,下层50mm厚的板材用于确保机头架的结构强度,不与运动的刮板链和煤接触,基本不磨损;上层50mm厚的耐磨板是转载机刮板链和煤的通道,磨损量较大,上层中板磨损严重时可在设备升井大修期间更换。另外,采用双层中板设计结构还保证了能在中板上设计出可靠性高、维护底链方便的检查窗结构。

机头架上的链轮轴组支撑装置能缩小链轮轴组轴承的支撑跨距,提高轴组刚性和运行可靠性。其后部的空腔结构能使链轮轴组的润滑油管顺利穿出。

链轮轴组与减速器间采用齿轮联轴器联接,向减速器侧滑移齿轮联轴器,便能拆装链轮轴组。链轮轴组为对称双输入结构,两侧均可与齿轮联轴器联接,一方面满足双驱动部的要求,另一方面在链轮单侧磨损后可以方便的进行掉向,提高链轮轴组的使用寿命。

机头架尾端通过两个球形定位销和四个哑铃销与过渡槽联接。传统设计机头架与过渡槽采用舌板定位,当机头架与过渡槽被拉开时,原煤进入机头架中板、过渡槽中板、舌板组成的“U”形凹槽不能被挤出,当机头与过渡槽再次弯曲时,哑铃销就可能被掰坏。采用球形定位销后,当机头架与过渡槽弯曲时,除定位销上方的少量原煤外,其余大部分原煤不会留在机头架与过渡槽接口处,从而改善机头哑铃销的受力状况,减少哑铃销的损坏次数。

交叉侧卸式机头架设计有主、副卸载口和二次卸载口。

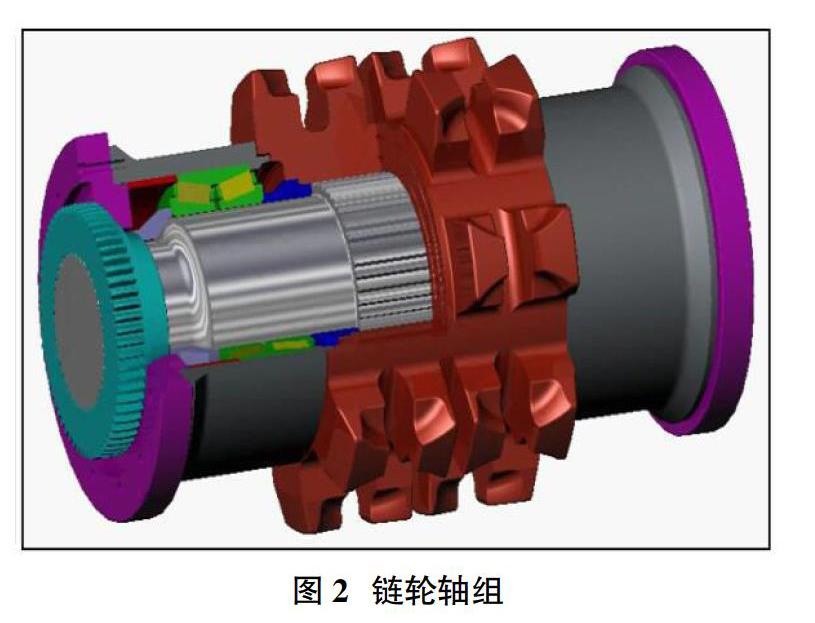

2.3.2 链轮轴组(见图2)

采用进口重型双列圆锥滚子轴承及浮动密封,提高了链轮轴组的可靠性。

链轮与轴采用花键连接,在传递大扭矩时平稳可靠,不易压溃。为提高链轮的定位精度,链轮与轴通过支撑环定位,花键只传递扭矩。

轴组润滑方式采用远程外挂大储油箱的稀油润滑结构,操作简便。轴组轴承座内部轴承两侧及链轮上加工有内流道确保润滑油流到轴承两侧,为轴承提供充分润滑。

选用优良的链轮材料,稳定加工精度和加工后修整要求,提高轮毂部分和齿形心部的综合强度和韧性,齿面部分的耐磨性和抗擠压能力。

链轮采用高级合金钢锻造毛坯,链齿采用短齿收弧结构;链轮实现了无纸化制造。通过三维CAD/CAM软件可精确的设计链窝齿形,链窝加工数据由设计的三维模型直接提取并用于制造,实现了设计与制造的无缝传输,从而确保了链轮链窝的制造与设计的一致性,因而链轮与链条的啮合精度高,使用寿命长。避免了传统制造方式中设计数据多次传递造成的误差。链窝表面采用感应淬火,淬火硬度大于HRC55左右、深度不小于15mm,且分布均匀,硬度梯度曲线平缓,避免使用时产生淬硬层剥落的问题。

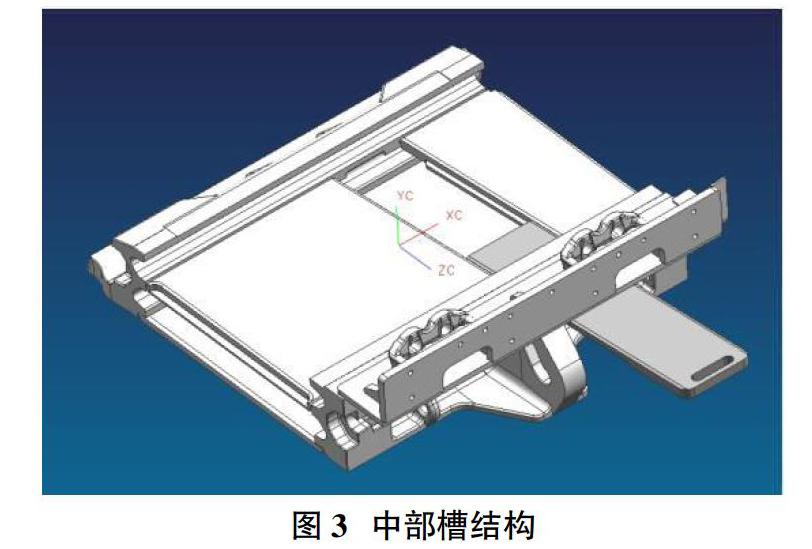

2.3.3 2.05m中部槽(见图3中部槽结构)

中部槽为铸焊封底结构。中部槽长度为2050mm、高度400mm,槽内宽1250mm。

中板采用进口高强度耐磨板,中板接口加工成形。

铲板、挡板槽帮哑铃销座的破断强度为哑铃销的2倍以上,在突发外力超过设计强度时,只损坏哑铃销,保护中部槽。槽间定位榫头采用组焊后整体加工,榫头由传统结构的平面改进为球型,在中部槽弯曲时旋转中心始终不变,严格控制中部槽错口量,降低功率消耗,减少磨损,还可控制中部槽间搭接销排的节距变化范围,能始终保持采煤机与销排的合理啮合。

哑铃销两端的定位槽和中部槽哑铃销座的定位槽,均开在垂直方向,并为敞开式;哑铃销与哑铃销座之间留有一定间隙,便于煤浆在设备运动中进入和排出。

开天窗中部槽为全开口插板结构,可最大限度满足输送机底链维护的要求。开天窗中部槽插板与中部槽有一定倾斜角度以避让中部槽推移耳和液压支架十字头。与开天窗中部槽从铲板侧抽拉插板的方式不同,本套刮板输送机开天窗中部槽的所有操作均可在挡板侧、液压支架的保护范围内完成,这一点对于易发生片帮的大采高工作面由为重要。

2.3.4 电缆槽(见图4电缆槽结构)

电缆槽安装在中部槽挡板侧,由联接板、联接座、紧固件等联接在一起。

适应7m大采高的电缆槽,电缆槽下部电缆旋转隔板由盖板覆盖,为电缆提供完善的保护。

电缆槽立板外侧覆盖弧板增加其抗弯性,内侧增加 與中部槽联接的定位销以减少螺栓承受的载荷。

在输送机头、尾部各有两套特殊结构的电缆槽,是将标准电缆槽拆分成四部分,检修采煤机时可根据需要拆卸任一部分,解决了标准电缆槽重量大(超过1000kg)、体积大,拆卸不方便的问题。

2.3.5 刮板链

采用Φ52×170大规格链条,提高了刮板链运行的整体可靠性,满足超长工作面对链条可靠性的要求。

整体对称模锻刮板,两侧均可刮煤,可任意方向安装在链条上,避免安装错误。

由三条M30螺栓将刮板与压板联接在一起。链条立环与中部槽中板的间隙增大至5mm以上,不与输送机中部槽中板接触,减小链条对中板磨损。

2.3.6 伸缩机尾

采用液压自动控制伸缩机尾,伸缩行程达500mm。通过设定液压控制阀的参数,控制液压缸工作压力。在刮板输送机运行时,能根据刮板链松紧变化,控制阀可自动调整进行液压缸补液或排液调整油缸伸缩量,从而始终保持刮板链合理的张紧度。

固定底架、伸缩尾架为对称结构,满足两侧安装传动装置和左、右工作面的需要。

伸缩机尾固定槽的挡煤板与齿轨座角板采用分体结构。

齿轨座角板上布置有强力销排,能使采煤机滚筒中心前伸量超出机尾端面,并有一定的卧底量。能适应一定范围内变化的工作面长度。

机尾上沿按渐变曲线平缓过渡,其中最易磨损的弧段为可更换活上沿结构。活上沿采用了数控切割外形,下部拼焊压弯耐磨板的结构,提高了制造精度。

外置式液压油缸和液压管路,均有保护罩将其完全覆盖,安全可靠,维护方便。

机尾架前上端部由传统的封闭式结构改为全开口式结构,便于拆装链轮轴组。

2.3.7 液压紧链器

液压紧链器是由进口液压马达经一级齿轮减速驱动减速器,使刮板链运行以达到紧链目的。由于马达输出扭矩的定量性,液压马达紧链器具有安全、可靠及良好的张紧力控制能力。主要有进口法国波克兰公司的液压马达、集成阀块、齿轮、防爆微动开关等组成,该液压紧链器已在传统的基础上进行了优化设计,紧链速度1~1.5m/min。可对刮板链定量张紧,同时可以低速启动输送机,特别是能带动输送机低速运转,极大的方便了刮板链的检修和维护,操作安全可靠。

2.3.8 过渡槽

过渡槽的中板与槽帮上沿均采用了高强度耐磨板和刮板链通过曲线时的等距技术,减少了刮板链的升角,消除了其它类型过渡曲线强加于刮板链的疲劳脉动,降低刮板与槽帮上沿的运动比压,使刮板链运行平稳,有效地延长了过渡槽的使用寿命。

3 主要创新点

在项目的开发过程中,运用了天地奔牛公司近年来开发的新型专利技术,并在多方面进行了技术创新,保证了该产品的技术性能处于国内领先水平。

首套装机功率3×1200kW、中部槽槽宽1250mm、配置?准52/170mm规格链条的刮板输送机。

技术完备的2050mm长中部槽。本套设备刮板输送机规格为:2050×1250×400 (长×宽×高)mm,与172mm节距销排配套,该型中部槽是未来大采高、超重型刮板输送机的发展方向。

双中板交叉侧卸式机头,运用功能分流的原理,将机头架最易磨损的承力中板改为上下两层结构,下层中板选用韧性好的板材以保证机头的结构强度,上层中板选用耐磨性好的板材用于运输煤炭,在设备升井大修时可将磨损严重的上层中板进行更换。

适应7m厚煤层综采工作面的电缆槽,电缆槽立板侧有加强弧板,其下部的电缆支架由盖板保护,既可防止煤炭外溢,又可有效保护各管路系统。

传动装置采用安全可靠的调速偶合器软启动系统,其传递功率达到3×1200kW,是目前该规格刮板机采用的最大功率的软启动系统。

机尾伸缩采用电液控制自动伸缩,伸缩行程可达500mm,既可满足紧链需要又可满足机尾切割三角煤和降低机尾高度的要求。

4 取得的经济社会效益

4.1 经济效益

2012年10月,该项目机型销售山西潞安环保能源股份公司王庄煤矿1台套,实现销售额5600万元,实现利税1680万元。

2013年5月,该项目设备在山西潞安环保能源股份公司王庄煤矿7105综采工作面与采煤机、支架、皮带机完成井下安装并进行了设备调试。2013年6月开始正式投入为期3个月的工业性试验。工业性试验期间:最高日产达 40630吨,平均日产34667吨,累计回收率为98%。

通过该项目机型在井下的工业性实验,检验了该套设备的各项性能指标,均达到了项目预期的设计要求。同时积累了实践经验,对今后年产1000万吨以上大采高超重型输送设备的设计和制造打下了坚定的基础,从而提高国内综采装备的国际竞争力。

4.2 社会效益

该项目产品的成功研制,充分考虑了山西潞安环保能源股份公司王庄煤矿7m厚煤层开采项目需求和工作面地质条件,结合了我国采煤工艺的特点及设备使用情况,是由宁夏天地奔牛集团有限公司自主研發的适应我国采煤工艺、具有自主知识产权的7m大采高工作面的成套输送设备,具备单工作面年产1000万吨的能力。

本项目产品的研制,将极大地增强天地奔牛公司的整体技术创新能力,提高天地奔牛公司在综采输送设备研制领域中的国内外市场竞争力,也为煤机装备行业树立了标杆。同时,该项目的研制成功也将填补国内外空白,解决国内松软厚煤层工作面高产高效煤矿创高产亟待解决的技术装备问题,提高松软厚煤层一次采全高综采工作面刮板输送机成套设备的整体技术装备水平,促进中国煤炭工业的发展,进一步提升我国煤机装备业在国际上的竞争地位,具有很好的社会效益。

进一步提高了我国对松软煤层7m左右一次采全高整体装备水平和工作面单产能力,使我国的中厚及厚煤层一次采全高超大功率重型综采工作面运输成套设备技术水平跨入世界先进行列。

自动化程度显著提高,采用了国际先进的阀控充液型液力偶合器,实现了刮板输送机的重载软启动。自主开发了刮板输送机自动伸缩机尾及刮板转载机自动伸缩机头,可根据油缸压力变化自动调整油缸伸缩量,从而始终保持刮板链合理的张紧度。自主开发了设备自动监测系统,可实现对工作面减速器和电动机主要参数的实时监测。设备安全可靠性增强,明显降低了工人的劳动强度,改善了劳动环境,设备故障率明显降低。

工作面回采率及资源回收率获得了较大提高,生产成本降低,工作面单产水平、回采工效、全员效率都得到了显著提高。

该项目机型的研发成功,为煤矿实现煤炭高产高效的稳定生产和矿井的可持续发展奠定了基础,为我国煤炭行业有类似煤层条件的矿井的煤炭高产高效开采起到示范作用,积累了经验,并形成了煤炭高产高效开采的新模式。

参考文献:

[1]任威,卢明立,杨志明,闵令江,杨善国.重型刮板输送机张力检测系统设计[J].工矿自动化,2017(03).

[2]周书颖,曾羿博,周娟,于月森,左官芳.刮板输送机功率协调与载荷均衡控制研究[J].煤矿安全,2016(05).

[3]刘媛,马波,张桂芬.刮板输送机中部槽再制造工艺及装备研究[J].煤矿机械,2018(04).

[4]李永梅.高强度重型刮板输送机耐磨中部槽的研制[J].同煤科技,2017(03).