汽车空调出风口盖板注塑模设计

2020-11-30刘洋刘长健

刘洋 刘长健

摘要:基于UG三维建模软件对空调出风口塑料件进行三维软件建模,完成对这个塑料件的原始结构分析,通过分析可以知道这个塑件内部结构及塑件外形相对比较简单,整体呈壳体零件,壁厚平均分布相对合理。在通过充分考虑模具尺寸大小与生产效益等多方面因素后,本次设计拟定采用一模二腔的型腔分布,在浇注方面采用了侧浇口进料的两板模方式。

Abstract: Based on UG three-dimensional modeling software, a three-dimensional software modeling of the air-conditioning air outlet plastic parts is completed, and the original structure analysis of this plastic part is completed. Through analysis, it can be known that the internal structure and shape of the plastic part are relatively simple, the whole is a shell part, and the even distribution of wall thickness is relatively reasonable. After fully considering various factors such as mold size and production efficiency, this design proposes to adopt a cavity distribution of one mold and two cavities, and a two-plate mold with side gate feeding is adopted for pouring.

关键词:空调出风口面板;注塑模具;模具设计;塑料成型

Key words: air conditioner outlet panel;injection mold;mold design;plastic molding and processing

中图分类号:TQ320.52 文献标识码:A 文章编号:1006-4311(2020)31-0127-02

1 塑件成型分析

1.1 塑件结构分析

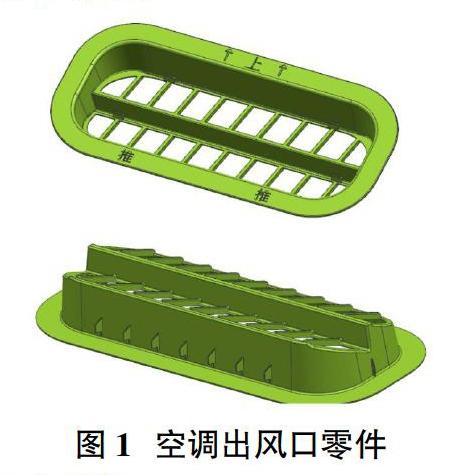

如图1所示,塑料制品的形状整体呈矩形,壁厚大致是1.2mm。零件的侧面有倒扣,需要使用抽芯机构来脱模,除此之外每个尺寸的精度要求都不高,它的材料是PA66,工程阻燃材料,大部分尺寸都是一般精度,未标注的公差可以按MT 5级来执行。

1.2 塑件工艺分析

这个零件的整体形状是一个矩形的产品,在内部有一些加强筋,零件的正面有孔,侧面也有孔,所以这些侧面的孔就是要使用到抽芯结构來实现脱模,综合上面的分析可以看出这个零件属于中等的复杂程度,所以这个零件很容易使用注塑模具的工艺来成型。

塑料零件底部采用了圆弧过渡的方式,这样就可以有效的减少塑料零件应力的集中,从而能够提高塑料零件的强度,也可以确保塑料熔体的流动状态以及速度,以利于能实现快速的充填以及降低总体流动的阻力。同时一般在加工模具的时候直角的地方很难实现加工,设置了圆角就可以方便数控机床的刀具直接加工,同时也增加了模具的强度,避免处理随后产生的开裂。塑料零件的仰角半径一般不能小于0.5-1mm,在不影响塑料零件的使用要求和性能的情况下,尽量设计大一点,综合分析上面的各种原因后,本次设计的塑料零件表面圆角和内部的圆角尺寸不大,圆角在0.5mm以上。

适用于注射成型的塑料零件,壁厚通常取1-4mm,常用的数值是2-4mm。本次设计充分考虑了各种因素,最终决定每个区域相对平均的厚度,周边底部壁厚为2mm左右。

2 注塑模具设计

2.1 注塑模具分型面设计

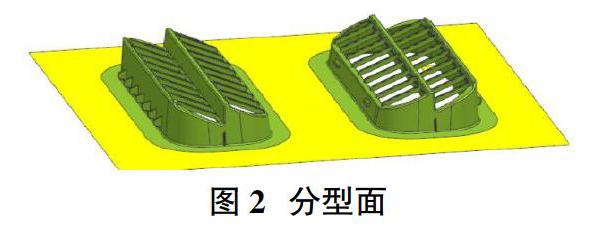

使用三维建模软件UG对塑件进行造型设计,着重考虑到塑件有些面是不平整的,所以分型面应该设计在零件的下底最大平面处,如图2所示。

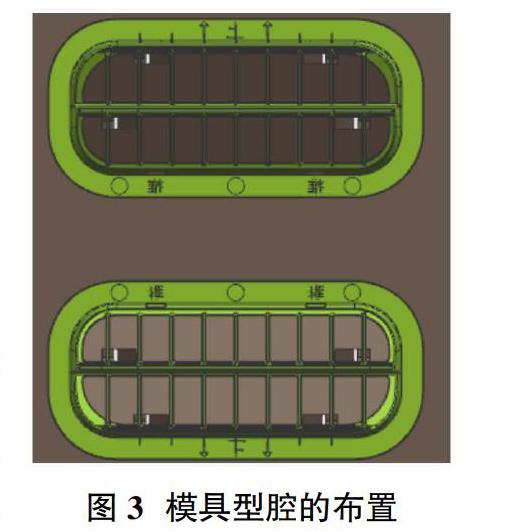

2.2 注塑模具型腔排列

本次设计的塑胶零件是一个比较常用的电器产品,有价格低廉社会需求量大等特点,为了满足市场需求以及生产效益等条件,所以本次模具将会采用一模二腔的结构进行设计。这样的型腔数量它能够满足生产的需求,能很大程度提高模具的生产周期以及寿命,能更好的将侧浇口的浇注系统应用到本模具上来,设计简单容易加工的浇筑系统能给塑料成型带来更好的效果。具体如图3所示。

2.3 注塑模具浇注系统设计

2.3.1 注塑模具主流道设计

模具浇注口的大小关系着熔体填充的快慢,成型质量都有着很紧要的关系,如果主流道的设计很大,主流道的体积也同步增大,这样就对模具冷却不良,还有填充到模具型腔中的熔体中混入大量的气体,会对塑件产生气泡等多种不良情况,也会使零件的脱模困难,这个主流道在模具成型后,一般都作为废料进行加工处理,同时也增加了零件生产的原料成本。在设计主流道时,一定要充分考虑它是成型机与分流道的中间部份,所以尽量尺寸要设计到足够大和尽量短,这样能减少压力和温度的损失。

为了能让主流道顺利地脱出,主流道形状全部需要设计成圆锥形的,通常锥度采用2-4度,小直径需要比成型机的炮筒喷嘴尺寸要大1-2mm,因为喷嘴的前面部份是半圆球形的,它需要与模具上面的浇口套接触配合,所以一般深度多为3-5mm,所以浇口套上面的半圆球形需要对注射机半圆球形尺寸大1-2mm。为了能更好的从浇口套抽出凝料,所以主流道的表面粗糙度一般不能大过Ra0.8。

2.3.2 注塑模具分流道设计

注塑模具的分流道是通往模具型腔中间的唯一通道,确保注射压力损失最少的情况下,能快速地向浇注口进行充填,在设计的时候能确保模具型腔能填充满足的情况下,我们要尽可能的减少分流道的长度,这样就可以减少塑胶原材料,达到减少废料的目的。我们在对分流道设计时,我们可以先设计小点的尺寸,如果后期发现分流道尺寸不够大,也方便我们对模具进行加大修改,根据行业经验可以知道分流道的直径,中型塑件一般取5-8mm的比较多,表面要求粗糙度不能高过Ra1.5。

注塑模具的主流道和分流道如图4所示。

2.3.3 注塑模具浇口的设计

本设计使用的是矩形截面的侧浇口,这个是一模二腔的模具,在对浇注口设计和选择时,一般都是设计为矩形的,因为这种形状的浇口厚度相对比较小,就能在冷却的时候缩短周期,能更好的切掉浇筑后的凝固材料,所以不会对塑料产品外观产生缺陷。浇筑口设计在塑料产品的外侧边缘轮廓上,厚度0.8mm,这种形式的浇口有容易加工制造、注射成型效率高等优点。具体如图5所示。

2.4 注塑模具型腔型芯结构设计

整体式型腔是指只由一块板料加工成的型腔,它同样也是安装在定模固定板上,这种方式既有结构简单、安装牢固、模具的成型和强度比较高、可以做到分型面处的夹缝比较小的优点,它的缺点是有一些复杂形状的型腔,就要使用大量的电火花加工和数控加工工艺,这样就增加了它的加工难度,同样要使用淬火来防止它的变形。一般是用在中小型的注塑模具上。

组合式型腔是由一种或者多种的模具钢材,经过简单的加工后拼接在一起,这种组合式的镶嵌型腔因为尺寸比较小,在要处理的时候变形也会比较小,因为尺寸比较小,所以也节省了一定的模具成本,它的缺点就是对装配和加工的要求比较高,安装后的牢固度不高,在每个型腔镶嵌件与镶嵌件间,可能留下一些夹缝,这就有可能会影响塑料产品的外观,需要根据所生产的塑料零件的形状来设计,将局部的成型区域切割成一个或者是多个镶嵌零件,经过组合镶拼后安装到凹模中进行固定。这种模式的形式一般在零件结构很复杂的时候应用。

通过对零件的结构以及模具的结构进行分析,本次设计了一个整体型腔,如图6所示。

2.5 注塑模具的脱模机构设计

在注塑模具充填完成以后,在塑料产品取出之前,会有一个塑料产品从模具型芯中脱离的过程,将塑料产品从模具成型区域脱离的机构称为脱模机构。一般是脱模机构会穿过动模固定板,顶端位与零件的内表面接触,它的下半部分或者是底端位安装在推杆固定板上面,有模具上面的导向机构和复位机构等多个部件组成。脱模机构的形式和种类有很多,有推板的形式、推杆的形式、螺纹旋转自动脱模等。

在本次设计中,每个塑料零件内部都设置了6根6mm的大台肩形推杆,平均分布在零件的内部和平面上,因为本塑件有足够的脱模角度,所以根据经验得知包紧力很小,同时还有足够的推杆数量和尺寸,有足够的推出力,所以不需要进行推脱模力的校核计算。推杆形式和分布位置如图7所示。

3 总结

通过分析可以知道这个零件有形状规则、结构简单等特点,要求精度不是很高并且是一個大批量的产品,所以选用了PA66材料,在模具设计中使用了一模二腔的经典布局方式,分型面设计在零件下平面最大边缘处,确保零件的外观没有缺陷,同时选择了侧浇口的浇注方式。

参考文献:

[1]王波,杨亮.注塑零件接头注塑模具设计[J].塑料工业,2010,38(10):32-34.

[2]李细章.螺旋盖注射模设计[J].模具工业,2011,37(06):53-55,58.

[3]方强.注塑零件形位公差测量技术[J].山东工业技术,2018(10):27.

[4]温煌英.注塑零件结构在定模的注射模设计[J].模具制造,2011,11(07):59-62.

[5]李洋,徐人平.注塑零件脱模机构的创新设计[J].机电产品开发与创新,2005(03):16-18.