动力厂不锈钢污水处理罐罐底边缘板对接焊缝未熔合原因分析及返修

2020-11-30孟庆波李佳庭

孟庆波 李佳庭

摘要:某公司动力厂3000立方不锈钢立式圆筒形污水处理罐,罐底板设计时采用了带垫板的对接焊缝。焊后边缘板对接焊缝外侧300mm出现了未熔合缺陷,通过分析未熔合缺陷产生原因及制定返修措施,焊接一次性成功,检测未发现不允许的缺陷。保证了不锈钢污水处理罐的顺利投用和之后的安全运行。

Abstract: The 3000 cubic stainless steel vertical cylindrical sewage treatment tank of a company's power plant was designed with butt welds with backing plates. After welding, a non-fusion defect appeared on the outer side 300mm of the butt weld of the edge plate. By analyzing the cause of the non-fusion defect and formulating repair measures, the welding was successful at one time, and the detection did not find any impermissible defects, ensuring the smooth operation of the stainless steel sewage treatment tank and safe operation afterwards.

关键词:不锈钢;立式圆筒形储罐;边缘板对接焊缝;垫板;未熔合;检测

Key words: stainless steel;vertical cylindrical storage tank;edge plate butt weld;backing plate;unfused;inspection

中图分类号:TG441.7 文献标识码:A 文章编号:1006-4311(2020)31-0105-02

0 引言

S30408材质属于常用的奥氏体不锈钢,此种钢材以其良好的力学性能、耐高低温性能以及耐腐蚀性能,广泛的应用在石油、石化、电力、机械等特种行业。但是此种钢材电阻率大,线膨胀系数大,导热性能差,液态高温金属流动性能差,现场焊接时极易产生比较大的焊接变形和焊接应力,常常因此导致焊接缺陷产生。本处的3000立奥氏体不锈钢立式圆筒形钢制污水处理罐,采用的即是材质为S30408的奥氏体不锈钢。

1 焊接缺陷描述

某公司动力厂3000立不锈钢立式圆筒形污水处理罐,罐底板设计时采用了带垫板的对接焊缝。罐底板材质为S30408,板厚为10mm,长度为1170mm。垫板材质为S30408,厚度为5mm,宽度为60mm,长度为与罐底板等长。罐底弓形边缘板对接焊缝及组对间隙如图1所示。

2020年8月7日,该不锈钢立式圆筒形污水处理罐,罐底弓形边缘板焊缝组对完成。罐底弓形边缘板对接焊缝,组对时间隙设置为8mm[1],经甲乙双方检查确认组对质量合格。弓形边缘板对接焊缝,焊缝总数量为10条。

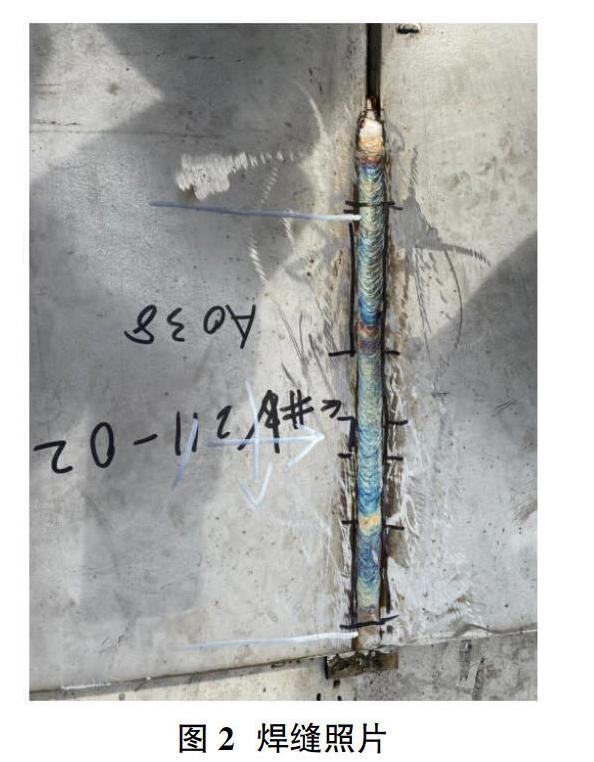

2020年8月19日,10条弓形边缘板对接焊缝全部焊接完成,外观经甲乙双方检查确认全部合格。具体焊接完成的弓形边缘板对接焊缝(只取其中一条焊缝)的图片,如图2所示。

2020年8月21日,在对焊接完成的10条弓形边缘板对接焊缝外侧300mm焊缝进行射线检测时,发现了10张底片上均出现了未熔合及条形缺陷。未熔合出现在垫板与罐底板结合位置(熔合线附近),与未熔合同时出现的,还有少数的条形以及圆形缺陷。具体缺陷影像如图3所示。

2 焊接缺陷产生原因分析

①因S30408奥氏体不銹钢电阻率大,线膨胀系数大,导热性能差,焊接时热量集中导致较薄的垫板产生了较大的纵向变形弯曲。在罐底弓形边缘板厚度方向上,罐底弓形边缘板与垫板之间发生了分离,使得罐底弓形边缘板与垫板之间不再贴合紧密。

②罐底弓形边缘板宽度方向上,因弓形边缘板对接焊缝冷却时焊缝产生了收缩,导致弓形边缘板对接焊缝的组对间隙变小,越靠近内侧,组对间隙越小。焊接时产生了焊接位置死角,电弧无法同时熔化坡口钝边位置以及垫板,导致因为电弧熔化不到,液态金属流动填充不到位,罐底弓形边缘板坡口位置与垫板结合处未能完全熔合,从而产生了未熔合缺陷。

③焊工焊接手法不熟练,不熟悉不锈钢储罐焊接注意事项。本批不锈钢污水处理罐焊工之前实际为管道焊接焊工,从未进行过不锈钢储罐焊接,缺乏不锈钢储罐焊接施工经验。且焊接时麻痹大意,未能完全按照施工方案和技术交底施工,仅凭经验和感觉进行焊接,从而导致了本次焊接缺陷的产生。

④焊接环境湿度过大。焊接当天刚下完雨,底板与垫板结合位置存在雨水,虽然采取了压缩空气吹扫的方式进行了处理,但个别区域因位置存在死角的原因未能吹净,仍然存在积水,加之空气湿度过大,综合导致焊接时产生了缺陷。

3 返修焊接方案

①检测公司及时下发了返修通知单,施工单位接到返修通知单后将10条不合格的罐底弓形边缘板对接焊缝缺陷位置全部用手砂轮挑开,并进行了100%渗透检测[2]。确认缺陷完全进行了清除后,然后对挑开位置进行了补焊。

②保证罐底板和垫板贴合紧密,施工单位重新对罐底弓形边缘板对接焊缝进行了调整。对于罐底板和垫板之间贴合时间隙大于1mm的部位,采用在罐底板上方焊接背杠以及卡具进行下压的方式确保罐底弓形边缘板和垫板之间贴合紧密。罐底弓形边缘板和垫板之间的间隙不大于1mm,然后将罐底弓形边缘板和垫板进行了点焊固定牢固。

③适当的加大组对间隙,比标准值8mm增加2~3mm。针对S30408奥氏体不锈钢焊接变形量大的特点,适当的加大了组对间隙。由标准值8mm增加到10~11mm,留够足够的收缩余量。焊工焊接时仔细进行检查,当发现焊缝在宽度方向上收缩变窄,导致焊道宽度低于10mm时使用手砂轮打磨的方式对焊道进行了扩充。防止因为组对间隙不足,导致焊接时产生缺陷。

④改变坡口形式,由“V”型坡口改变为“U”型坡口,减小钝边值。防止因为钝边值过大,焊接时焊缝冷却收缩,产生焊接位置死角,电弧熔化不到,液态金属填充流动不到位,熔渣不能够及时溢出,导致焊接时产生缺陷。

⑤保证坡口位置的清洁度,焊接之前使用压缩空气吹扫的方式对焊道进行了吹扫。清除焊道内的水分、药皮、砂土、砂轮碎屑等杂质。焊接前设置停检点,经甲乙双方检查确认合格后,方可进行施焊。

⑥采用3.2mm小直径焊条,严禁采用4.0mm及以上直径焊条。并采用多层多道焊,焊接时焊条沿着焊道纵向进行摆动。防止因为焊条直径过大,焊接时焊条无法伸入焊道,焊接位置存在死角,导致焊接时再次产生缺陷。

⑦重新选用焊接技能较高,且有过不锈钢储罐焊接经验的熟练焊工进行焊接。焊前按照焊接施工方案和焊接工艺规程对焊工进行焊接技术交底,焊接时在焊接工程师的监督下严格按照合格的焊接工艺施焊。

⑧焊前使用火焰对焊缝进行了烘烤,防止雨后罐底板下积水,对焊接质量造成不利影响。烘烤时采取多点烘烤,并使用测温枪对烘烤点处焊缝的温度进行测量,温度不超过400℃[3]。防止烘烤时焊缝温度过高,处于敏化区间,从而产生晶间腐蚀。

4 返修結果

返修焊接一次性完成,焊后按照国家标准NB/T47013.2-2015《承压设备无损检测》对10条罐底弓形边缘板对接焊缝进行了射线检测,经检测合格,达到了本次对罐底板进行返修焊接的目的。返修后合格焊缝底片如图4所示。

5 结论

罐底板组组对间隙不足、坡口形式设置不合理及垫板与罐底板之间贴合不紧密,导致焊接时存在焊接位置死角;焊工焊接手法不熟练,不熟悉不锈钢储罐焊接注意要点,缺乏不锈钢储罐焊接经验以及底板与垫板结合位置存在积水,是造成本次不锈钢污水处理罐罐底板焊接时出现缺陷的主要原因。

通过针对性的采取有效措施,使得返修焊接全部合格,保证了返修后污水处理罐的顺利投用和安全运行。为以后不锈钢材质的立式圆筒形钢制储罐,现场焊接施工以及焊缝返修工作提供了参考和依据。

参考文献:

[1]中国人民共和国住房和城乡建设部和中国人民共和国国家质量监督检验检疫局.GB50128-2014,立式圆筒形钢制焊接储罐施工规范[S].北京:中国计划出版社,2014:10-16.

[2]国家能源局.NB/T47013.2-2015,承压设备无损检测[S].北京:新华出版社,2015:42-44.

[3]农琪,邓开豪,赵永东,韦孟州,张晶莹.奥氏体不锈钢焊接接头晶间腐蚀性能的研究[S].轻工科技,2013:1-2.