斗轮机整体平移技术

2020-11-30韩曼

韩曼

摘 要:为了满足当地环保政策要求,须对发电厂大型露天煤场进行封闭改造,在不影响生产的前提下,进行封闭式煤场挡煤墙及钢网架的施工,原斗轮机轨道位于挡煤墙基础范围内,斗轮机轨道需要移位,同时斗轮机也需要移位。斗轮机设备拆装复杂,为了减少拆装作业,设备要尽快投入使用,以此来保证电力生产,使斗轮机整体平移过程顺利进行。

关键词:环保;发电厂;煤场;斗轮机;平移

中图分类号:TH24 文献标志码:A

1 工程概况

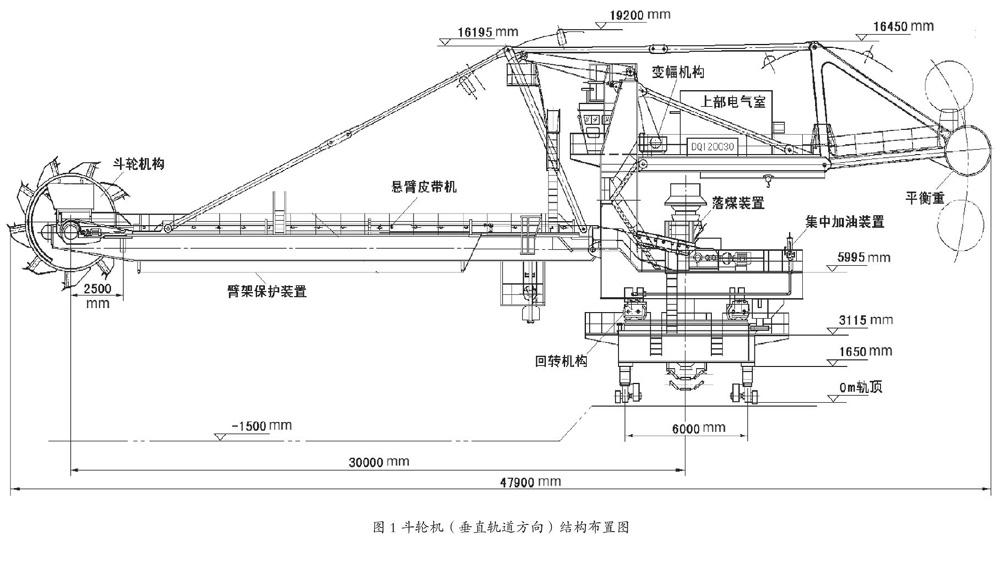

某发电厂2×320MW燃煤发电机组进行封闭式煤场改造,因厂内重新规划整改需要,将原西边斗轮机向东整体迁移52.3 m 。斗轮堆取料机是大型、连续的散料运输设备,用于煤场的堆取煤作业。被迁移斗轮机总质量约350 t,宽6.5 m、长20 m、总体高度约15 m,至顶有斗轮悬臂。其他行走机构由2组驱动轮,2组制动轮及2组从动轮结合钢箱梁框架焊接组成,如图1所示。

2 平移改造方案

2.1 平移方案介绍

为免去重新拆除安装工作,该次斗轮机整体平移采用以下方案。利用液压同步千斤顶先将斗轮机整体顶升45 cm高,直至原滑动轮脱离轨道为止,再在斗轮机行走框架下方设计一个整体可移动的上托架,经过荷载托换,将斗轮机安置在由圆钢形成滚动、“H”型钢为下轨道组成滚动系统的上方。为了保证斗轮机在平移实施过程的稳定性,斗轮机悬臂要预先旋转到中心位置,尾车及悬臂稍作限位加固,待以上工序准备完善,然后再利用液压动力牵引系统把斗轮机向东平移52.3 m,对好新安装处的行走轨道,再用PLC同步千斤顶将斗轮机稍作顶升,拆除所有平移加固的上托架及下轨道滚动系统,把斗轮机降到所有轮子入轨后即可[1]。以下是平移前和平移后斗轮机现场实际照片。

2.2 平移技术难点分析

将斗轮机整体向东平移52.3 m,必须在新址重新就位入轨。技术难点有8个。1)该设备整体性体积大、上端斗轮机悬臂为活动性,动态平移着重受力点不好找。2)平移上托架荷载传递受力面不够,需要额外增设钢制上滑梁。3)被平移设备受现场实际条件影响,滚动系统加托盘净高受限须同步顶升。4)平移距离较远,下轨道须设计混凝土行走轨道,上铺H型钢12 m轮回倒用。5)动态顶升需要额外增设上支撑及下反力。6)顶升时同步精确度要高,要不然会使设备产生撬力变形。7)受力荷载分散点偏少,受力复杂。8)沉降时需称秤,找出设备重心点才能精确找出 千斤顶布置的位置。

3 平移施工方案

3.1 平移施工步骤

主要施工步骤如下。整体顶升反力制作→顶升设备安装→同步顶升实施;平移下滑道安装→斗轮机托架及滚动系统施工→平移系统安装→动态平移→安装沉降顶升系统→荷载托换→动态沉降→就位入轨→顶升系统拆除。

3.2 平移施工要点

3.2.1 平移路线基层处理

该次平移的下滑道制作是在原址和新址上设计6条钢筋混凝土设备平移跑道,原自然地面按设计标高挖平、碾压夯实,混凝土做成条基型,高30 cm、宽1.2 cm,浇筑完成用C30细石混凝土找平,高低差控制在2 mm内。每条轨道顺平移路线铺上长25 m的25H型钢,H型钢铺设好预先涂上1 mm厚的润滑油,这样能确保在动态平移时有良好的滚动效果并能相应减少摩阻。

3.2.2 上托架制作及軌道安装

完成下滑道施工,在斗轮机框架紧贴下方位置制作上托架。上托架制作要结合斗轮机设计情况,主要是托架和斗轮机底部连接。平移要求在斗轮机X方向桁架梁垂直加焊一根可以独立荷载80 t左右扁担梁,在扁担梁两端竖立2根支撑点作为平移上轨道的受力点,沿平移方向在斗轮机原支撑柱两侧设计双轨道,斗轮机共6个支撑机构,可以使用12条1.5 m或2 m长的上轨道。安装上轨道顺平移方向前后均要超出斗轮机原尺寸1m,这样可以加大斗轮机本身接触面及荷载分散,同时提高斗轮机的稳定性。平移滚轴使用直径为8 cm圆钢制作,滚轴安装间距20 cm~25 cm,下轨道可采用混凝土现浇梁上铺1 mm钢板制作或混凝土作为基层上铺H型钢,两者均可使用。

3.2.3 沉降平台制作

该次沉降顶升平台制作材料选用25H钢双面焊接,其大小尺寸和滑块上滑板相同制作。沉降平台焊接完、在千斤顶支撑位置焊接长5 cm、直径为12 cm的无缝空心管,作为千斤顶活塞杆支撑限位。该次使用沉降设备为100 t千斤顶、高0.3 m完成工作状态为0.12 m。根据现场实际标高,沉降下反力需垫高80 cm,垫高部位材料使用25工字钢制作,临时托换使用钢制作马镫,单个马镫承载力为30 t,共制作5个同样的马镫,(可用壁厚1 cm、直径40 cm空心管或用10#槽钢焊接制作),其制作高度按设计要求可低5 cm~10 cm,使用时可用不同厚度钢板垫衬。

3.2.4 整体顶升沉降平台制作及荷载托换

根据结构平面确定顶升支点,即确定千斤顶的布置位置。确定的原则是上部结构要受力合理,各个顶升支点的受力比较均匀,千斤顶数量尽量少,计算各顶升支点竖向荷载设计值。根据各支点受力选择千斤顶,千斤顶的额定压力确定时安全系数不小于2。千斤顶反力基础优先选择在原基础上加固的方案,同步沉降方案设计。

3.2.5 平移动力安装及布置

整体迁移技术的基本原理是采用托换技术使被迁移的物体形成一个可移动体,然后采用动力设备对可移动体施加推力或拉力,使其平移到新址。其关键技术包括结构托换技术、迁移轨道技术、结构分离技术、同步迁移技术、就位连接技术和实时监测技术。该次斗轮机平移反力基础使用25H型钢作为反力钢梁、长度为1 m。钢梁置于斗轮机水平离开位移1.25 m(100 t千斤顶长度为1 m),紧挨钢梁使用直径12 cm圆钢插入混凝土地坪,每根钢梁使用2根圆钢,插入地坪圆钢,使用取芯砌割钻孔,取孔钻头应比圆钢大3 mm,方便二次反力安装取出来。纵、横向布置4台100 t千斤顶,行程为1 m,为双作用千斤顶。加力设备使用容量200 L液压站,电机功率为7.5kW,流油量为9 L/min,平移1m大约耗时10 min[2]。

3.2.6 动态平移及监测

动态平移系统,因此,次平移斗轮机和建筑物比较总质量相对来讲比重较轻,该类型的设备如平移时须采用大吨位千斤顶100 t、行程1 m。加力系统配DTB—4A液压控制系统,这样,设备在动态平移阶段能够体现走速缓慢平稳、推力相对均匀。该次平移斗轮机估算约350 t,滚动平移启动拉力按10%计算,即启动拉力35 t~40 t。平移阶段监测利用百分表控制,每平移1 cm相互比较。调配调试在正式顶推前,分别测试每轴顶堆产生微小位移时的推力,以实际测定各轴加荷比例。然后反复调整油泵的油压力,直到斗轮机能够匀速向前移动。测定时在各轴处设置百分表,通过百分表的读数能精确判断平移距离是否相同。精度在0.1 mm以内出现误差可以利用液压系统截止阀进行调节,直至同步为此。

3.2.7 原位下降工程要点

施工步骤如下。托换结构和顶升支点位置定位放线→修建千斤顶反力支座基础;托换结构施工→托换结构下皮与千斤顶反力支座上皮应保留足够的空间用以安装千斤顶→安装千斤顶,通过在千斤顶下设垫块调整千斤顶的位置,使其保证活塞全部伸出油缸时能够将上部结构顶升→施加压力,将上部结构顶紧→上部结构与原轨道吻合入轨→当千斤顶一个行程能够使建筑物下降至设计标高时,每个支撑点保留1~2块垫块,其余全部取出→当需要多个行程才能使建筑物顶升至设计标高时,取出一块垫块→千斤顶同步分级卸荷。建筑物下降支撑到剩余垫块上→降低千斤顶标高,然后加压,使千斤顶活塞全部伸出油缸时能够将上部结构顶升→每个支撑点再取出一块垫块→重复上述步骤,直至建筑物达到设计标高,建筑物支撑在最下面的1~2块垫块上→取出千斤顶,进行就位入轨。

4 结论

该次平移工作,在保护设备的同时节省了施工时间,减少了重新拆除安装的工作,斗轮机平移施工顺利完成,为现场机组运行提供煤炭输送,保证机组稳定运行。

参考文献

[1]秦曙辉.斗轮机的结构优化[J].露天采矿技术,2015(7):53-55.

[2]张诗清.厂房内设备吊装平移技术研发与应用[J].科技创新与应用,2019(35):146-147.