铝箔轧制工艺影响因素探究

2020-11-30薛雄毅

薛雄毅

摘 要:铝箔轧制工艺具有一定的复杂性,随着技术的进步,它也逐渐朝宽幅度、高速度、高精度控制方向发展,笔者在研究中发现,有效提高铝箔表层质量的关键在于优化铝箔轧制工艺。基于此,该文中首先简单探讨了铝箔轧制工艺的的特征与参数工艺要求,然后重点对铝箔轧制工艺的诸多影响因素与应对措施进行了探究。

关键词:铝箔轧制工艺;影响因素;坯料;轧制油;轧辊;板形控制

中图分类号: TG339 文献标志码:A

0 引言

铝箔材料在各个行业领域中都有所应用,例如在航空、电力、仪表、医疗、食品加工以及其他生活领域中都能看到它的身影。随着用户对铝箔产品需求的逐渐提高,追求制作生产超薄、高性能、高表面质量的铝箔制品及其轧制工艺成为关键目标。为了确保铝箔轧制工艺实施到位,还需要对其工艺特征与参数工艺内容进行分析。

1 铝箔轧制的工艺特征与参数工艺要求

1.1 轧制工艺特征

铝箔轧制属于一种特殊且典型的压延技术,它是铝箔从材料原型轧制到中精轧的过程。考虑到所轧制产品厚度相对较小,所以需要相应加大轧制压力,确保轧制过程中轧辊能够产生足够弹性变形应力令轧制材料产生塑形变形。在该轧制过程中,轧辊的弹性压扁功能在一定程度上影响到了铝箔轧制工作。如果在生产过程中轧制力难以有效发挥,其铝箔轧制就无法实现在恒压力的前提下实现完美的无辊缝轧制。此时必须调整铝箔厚度艺体生轧制开卷张力,同时为轧制工艺实施提速。

1.2 轧制参数工艺要求

轧制工艺的实施过程中对轧制参数工艺要求较高,这是因为在进行铝箔坯料处理过程中,必须对其热轧坯料与铸轧坯料加以区分,因为2种坯料的加工过程是完全不同的。不过在轧制过程中需要同时满足铝箔生产要求,尽量避免在轧制过程中产生针孔、断带以及板形不良等表面质量缺陷问题。

以板形表面轧制工艺为例,轧制表面质量的具体工艺要求是,避免出现不良板形影响成品品质。例如在热轧卷带材过程中要测量卷带材两边厚度差,确保边部测量厚度差被控制在50 mm范圍内,实际平均厚度偏差要小于1%左右,板凸度要求控制在0%~1%,避免出现负值。在热轧材料轧制过程中要保持其轧制厚差指标基本满足纵向厚差且≤0.05 mm/100 mm,而横向斜度则要≤0.03 mm/100 mm。要确保卷带材两边不会出现毛刺、裂边等问题,做到表面平整光洁无任何擦伤划伤,无任何腐蚀裂纹及孔洞[1]。

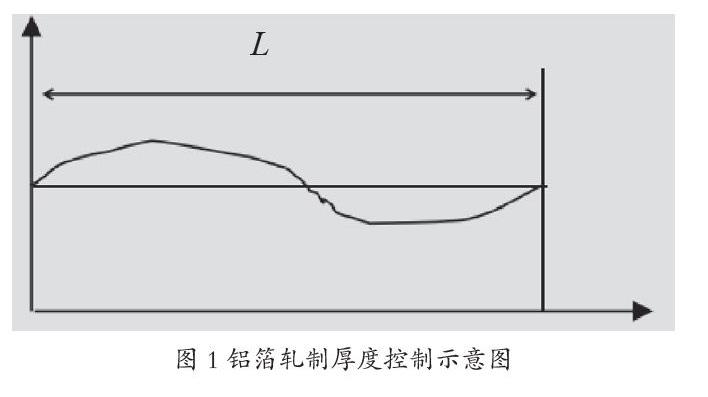

在这里需要注意一点是,对铝箔压制的厚度控制是有要求的,铝箔的厚差是指铝箔轧制方向上的厚度差和沿宽度方向上的厚度差,即通常所说的纵向厚差与横向厚差,它是铝箔的重要指标之一,最大限度降低铝箔厚差是铝箔轧机高速轧制的要求,铝箔厚差的大小,直接反映铝箔生产厂的轧制技术水平、装备水平和控制水平,为了控制轧制过程中的铝箔厚度,必须对轧制中的铝箔实际厚度进行精确快速的测量,并根据测量的结果及时地控制、修正厚度偏差,从而获得最小厚度的铝箔。铝箔在轧制过程中需要对来料提出具体的限制条件,考虑其属于无辊缝轧制,通常会采用恒压轧制方法,恒压轧制可以获得平直度最佳的铝箔,但纵向厚差需要尽量控制到最小为宜,如图1所示。

铝箔轧制中的厚度测量自动系统存在响应之后问题,它采用的是后馈形式,必须对铝箔坯料纵向后插波浪长度L提出具体要求,保证L≥ml,其中m表示一般系数,l表示铝箔轧制厚度,根据轧制速度与电控调节时间而确定,一般取值m=15。如此可保证铝箔纵向厚差得到及时、平滑的调节,相应降低厚差调节参量频率,确保轧机运转状态平稳,这对高速轧制有利。

2 铝箔轧制工艺的影响因素及应对措施

在铝箔轧制工艺实施过程中会受到诸多影响因素影响,例如坯料、轧制油、轧辊参数、板形等因素都不容忽视,下文一一展开分析并提出相应的应对策略。

2.1 铝箔轧制坯料的影响因素及应对措施

如上文所述,铝箔轧制坯料的供料包括热轧坯料与铸轧坯料2种,2种坯料的加工过程不同,但必须满足同一质量要求,如此才能确保铝箔生产到位,否则会在轧制生产过程中产生断带、针孔、板形不佳等缺陷问题。

在铝箔轧制生产前应尽量选择高质量的铝箔材料,首先保证其具有合理的化学成分,例如针对1100合金牌号的铝箔材料就要求它的Si、Fe化学成分在0.95%左右,而Mn、Zn、Al的化学成分要分别达到0.2%、0.1%、99.0%。

举例来说,在8079合金抽取铝箔工艺生产过程中,需要调整道次安排,改善轧制条件,稳定退火工艺。在轧制过程中要求8079合金抽取铝箔中Fe含量控制在1.0 %~1.3 %,实际Fe含量控制在1.054%左右。结合试验可实时正产轧制工艺,首先采用旧辊轧制2卷1道次后,再采用新辊进行轧制,避免试验料出现胁松问题。在成品退火试验过程中要时刻保持退火温度、时间与炉膛安排不变,取消端面包覆铝箔[2]。

2.2 铝箔轧制油管理的影响因素及应对措施

铝箔轧制油在轧制工艺实施过程中可起到润滑、承载、冷却与洗涤等重要作用,明显改善辊缝区域过分摩擦界面的情况,降低轧制力,减少轧辊磨损,对改善卷带材表面质量非常有好处。而对于轧制油的使用则必须在基础油内加入一定量添加剂组合使用,确保在铝箔轧制过程中轧制油起到正向影响作用。为了建立相对稳定的铝箔轧制生产工艺流程,需要避免轧制油管理不善所导致的震动与打滑问题。在具体的轧制油管理过程中可选择使用添加剂,首先了解添加剂的理化特性,分析其黏度、皂化值、羟值、酸值以及碘值。以黏度为例,其要求添加剂在40℃以下环境中使用,可采用酯型、醇型以及醇酯型添加剂,它们的最佳理化数值应该保持为6.50 mm2·s-1、7.90 mm2·s-1以及8.65 mm2·s-1。增加添加剂可有效增大基础油的运动黏度和油膜强度,同时有效降低基础油的退火性能。同时考虑到减少卷带材表面所产生的污渍与油斑量,应当将添加剂的用量大致控制在3%~8%。

2.3 铝箔轧制轧辊参数的影响因素及应对措施

铝箔轧制轧辊参数的控制也很重要,由于铝箔在冷轧过程中其工作辊的粗糙度与凸度会影响铝箔的轧制生产流程及成品质量,所以要提出严格的工艺要求。例如要控制辊形凸度,避免过大或过小导致铝箔材料横向两端产生板形缺陷。另外在铝箔轧制生产过程中需要采用精轧轧制工艺,轧制过程中要严格观察卷带材打折现象,这是因为打折材料过多导致宽度料出现-16I打折现象。所以不能轻易断定SQY1762打折与-12I小凸度试验料有必然联系。期间试验喷油量55%时对改善板形波动有一定作用,但易出现中间松,进而易打折。在铝箔轧制过程中要合理控制轧制轧辊参数。例如精轧工艺中要将工作辊的凸度控制在80 μm~90 μm,粗糙度控制在0.03 μm~0.05 μm。支撑辊的凸度控制在0 μm~100 μm,粗糙度控制在0.4 μm~0.6 μm[3]。

2.4 板形控制的影响因素及应对措施

最后对板形控制影响因素进行分析,操作人员对液压ACG控制、液压弯辊控制与轧制油分段冷却控制都要理解到位,其中前2种对铝箔轧制板形控制效果并不明显,而第3种则可根据板形检测反馈信号进行闭合控制,对控制辊身凸度变化很有效果。例如对铝箔轧制过程中的板形控制主要结合平直度、不平度等重要指标展开。以不平度为例,它专门取一条纵向铝箔试样放置于平台上,全面测定它的波高、波长、并计算出波高与波长之间的比值百分数。该板形计算控制方法相当简单方便,不过容易受到被测试样自重影响,导致波长、波高测量准确度不高。再一种是相对长度差控制计算,主要是计算铝箔轧制的曲线部分与直线部分相对长度差,通过线积分求解正弦曲线长度如下:

在轧制实际板形过程中要做好相关对比工作,深度理解铝箔轧制过程中对轧制、分切的影响。以对轧制的影响为例,卷带材Z4轧制的4道会出现中间松的现象,导致合卷起皱、双合困难及松卷,进而造成5道次轧制中频繁断带及板形差,也会影响成品率和分切效率。这种现象会多次出现,对铝箔轧制板形控制十分不利。

为此,在铝箔轧制生产过程中要做到对板形的严格控制,加强对各个道次板形质量的考核力度,提高操作技术人员的质量意识,并指定由专人监控轧制板形质量,尽可能地选择自动轧制工艺,特别是要对Z4、Z5的VC辊、弯辊自动控制目标值进行有效调整[4]。

3 结语

铝箔轧制工艺相当复杂,随着技术的进步,它也逐渐朝宽幅度、高速度、高精度控制方向发展。该文提出了铝箔轧制工艺生产过程中的诸多技术参数指标与影响因素,希望通过这些影响因素多元分析铝箔轧制的轧制坯料、轧制油以及轧辊参数有效控制,提高铝箔轧制生产质量。

参考文献

[1]黎志勇,杨斌,黄永程.铝箔轧制工艺影响因素研究[J].企业科技与发展,2019(3):163-164.

[2]黎志勇,杨斌,黄永程.浅谈铝箔轧制中的板形控制[J].南方农机,2019,50(5):28,30.

[3]周樹德.铝箔轧制添加剂选择与使用方法指导[J].云南化工,2018,45(4):36-37.

[4]刘延军.铝箔成品轧制表面白道缺陷的原因及预防措施[J].新疆有色金属,2017,40(5):52-53.