石化企业危化品仓储风险评估及对策研究

2020-11-30马国乐

摘 要:随着行业的发展,石化企业传统仓储模式存在的弊端逐渐显现,其内在风险因素值得深入探讨。以石化企业的危化品仓储为研究对象,重点分析危化品仓储过程存在的九项风险因素,利用风险矩阵优化指标对各风险因素进行重要性排序并确定综合风险等级。结果表明:该石化企业危化品仓储综合风险等级为Ⅲ级,风险较大;温湿度、密封性控制不当为最大风险,根据结果分析提出风险防控对策。

关键词:石化企业 危化品仓储 风险评估 风险矩阵

一、引言

近年来,我国危化品需求稳增不减,随之危化品的仓储问题成为各方关注焦点。目前,我国已建成危化品总仓储面积超1亿平方米,然而我国危化品仓储能力与满足需求之间仍存在较大差距,尤其是由于仓储管理水平落后,安全管理意识薄弱,安全事故频发,造成诸多风险隐患。因此,针对石化企业危化品仓储风险的研究刻不容缓。

目前,许多学者运用不同研究方法对危化品仓储各过程的风险和管理进行了研究。王怡雅[1]运用RFID技术优化危化品仓储管理各个环节,有效应对突发事故;黄冰冰[2]、袁雄军等[3]从消防安全角度探究分析危化品仓储安全,提出对策措施;戴波等[4]应用虚拟力校正算法,高质量监测危化品仓储状态;陈晓勇等[5]应用模糊综合评判法和层次分析法评价仓储风险“4M”因素,提出指导意见;熊永强[6]、魏忠风[7]等初步分析危化品仓储安全管理等问题,提出改进措施。这些研究有效促进了危化品仓储风险的研究进程,但在风险分析过程中,仍需通过对风险指标的定性定量分析进行深入探究。因此,本文采用风险矩阵法进行评估,通过运用Borda序值法优化指标,分析得出结论,以期为石化企业仓储管理工作提供参考和借鉴。

二、研究方法

常用的风险研究方法包括层次分析法、灰色聚类法、风险矩阵法、净值法等多种常规方法。但由于这些方法大多是以风险评价为目标,针对风险因素的研究性不强,且不能同时兼顾风险因素分级和排序的要求,因此本文选用风险矩阵法,综合考虑风险发生概率和风险影响程度两个要素进行问题研究。

(一)风险矩阵法

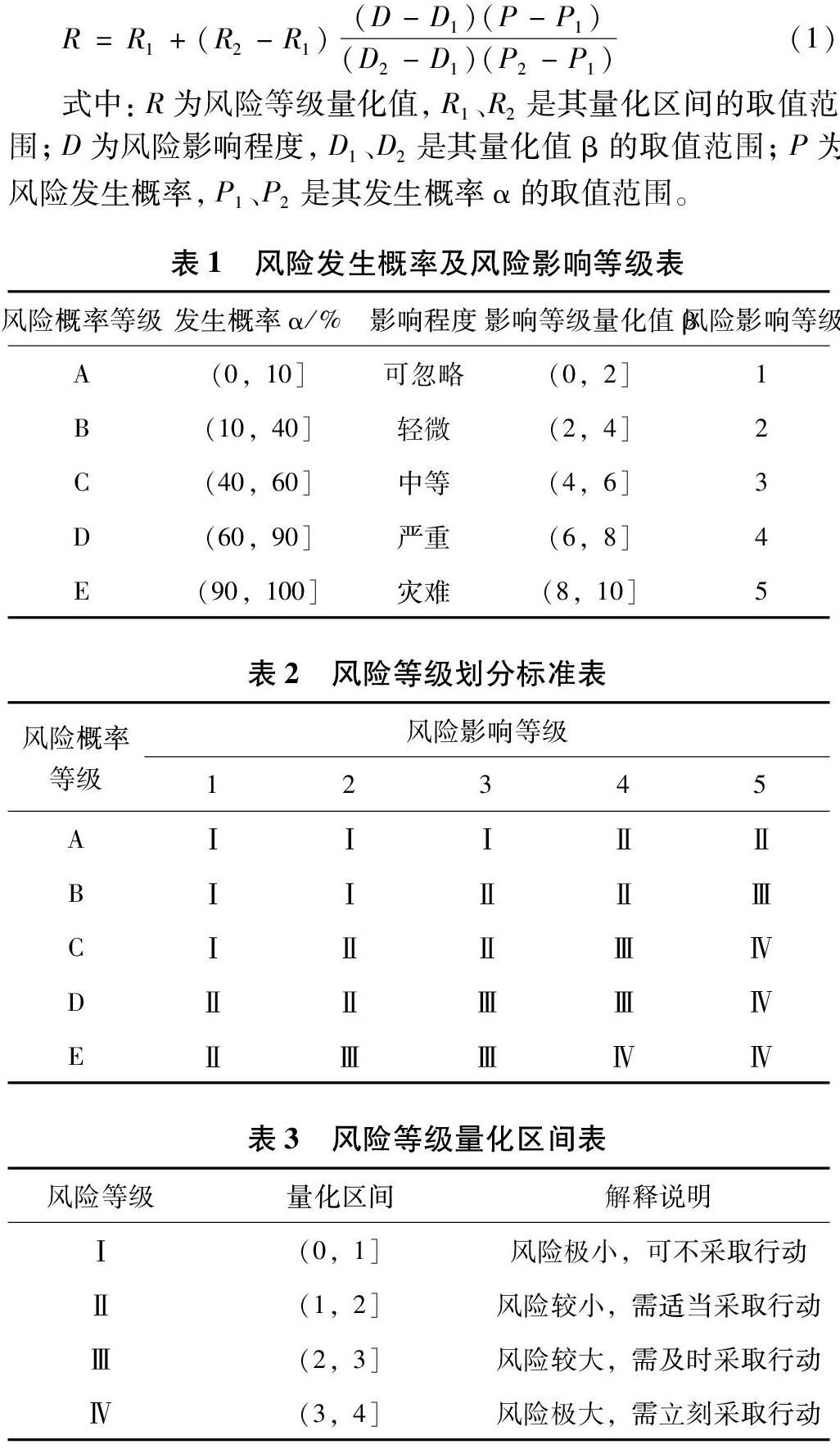

风险矩阵法是一种通过定性定量分析,综合考虑研究问题中风险发生概率和风险影响程度两方面要素,对风险因素对研究问题的影响进行评估的方法。在进行风险评估时,根据实际研究问题中各风险因素,确定系统中存在各类风险的发生概率,并对风险影响等级进行相对定性划分,通过专家调查法搜集有关资料信息,确定风险影响等级量化值,如表1所示,标明风险影响程度;根据风险发生概率和风险影响等级,确定风险等级划分标准和等级量化区间,如表2、表3所示。由于等级量化区间得到的不是一个具体的风险等级量化值,因此通常需要采用线性插值法细化处理,计算模型见式(1)。

式中:R为风险等级量化值,R1、R2是其量化区间的取值范围;D为风险影响程度,D1、D2是其量化值β的取值范围;P为风险发生概率,P1、P2是其发生概率α的取值范围。

(二)Borda序值法

为解决使用风险矩阵评估方法时可能出现的不同风险因素权重相同的问题,引入Borda序值法,从风险发生概率和风险影响程度两方面因素对各项风险指标进行重要性排序。通过优化各指标,有效降低其他因素影响,提高评估的准确性。其计算模型如式(2)所示。

式中:bi为风险Borda数;N为风险因素总个数;i为某一特定风险;k为某一原始风险矩阵的n个准则,式中取n=2,其中k=1表示风险发生概率,k=2表示风险影响程度;Rik表示比该特定风险量化值更高的总个数。

在确定风险Borda数后,将其按从大到小顺序排列,得到Borda序值,由此可确定出关键性风险因素:若Borda序值为0,表明该风险因素是最关键性的。

(三)确定综合风险等级

通过上述运算判断出关键性风险后,可通过对各风险因素的加权平均计算来确定项目的综合风险等级,其计算模型如式(3)所示:

式中:RL為综合风险等级;i为某一特定风险;n为风险因素总数;Ri为某一风险因素的风险等级量化值;Pi为某一风险因素的风险权重值。

通过运算值,可具体判断研究问题所处的风险等级,以此对风险进行准确评估,并给出具体防控对策。

三、实例分析

以辽宁省某石化企业为例,通过对企业相关责任人员的走访调研,根据《常用化学危险品贮存通则》有关规定,总结筛选出影响危化品仓储安全的九项风险因素,包括仓储选址不当、温湿度、密封性控制不当、产品变质、不同性质化学品混杂存储等因素,具体如表4所示。

为使风险评估结果更加准确可信,组织专业人员,采用专家打分法根据表1的相关规则对危化品仓储各项风险因素的风险发生概率和风险影响程度进行赋值打分,如表4所示,通过对风险因素两两赋值比较,得出判断矩阵A(见式(4)),依此数据对各项风险因素运用AHP法则进行风险权重计算。

由表1、表2、表3的相关规则,通过公式(1)计算得出危化品仓储各项风险因素的风险等级量化值,并确定各项风险因素的风险等级。同时,根据风险因素Borda序值法(见式(2)),依次计算危化品仓储风险中各项风险因素的Borda数,以此得到Borda序值,计算结果如表4所示。

从该石化企业危化品仓储的各项风险因素角度分析表4,可知其存在一个极大风险、四个较大风险、三个较小风险,一个极小风险。将不同等级的风险因素按照Borda序值法由大到小排序,可确定危化品仓储风险因素的重要性为:温湿度、密封性控制不当>仓储选址不当>产品变质=着火源控制不严>不同性质化学品混杂存储=超量存储>人员安全管理意识不足>违反操作流程>管理体制滞后。即:温湿度、密封性控制不当为该石化企业危化品仓储存在风险的关键性因素,应给予重点关注并及时采取防控措施;管理体制滞后为影响危化品仓储的最轻微因素,可稍后进行处理。

在表4的基础上,通过对危化品仓储风险各项因素的加权平均计算,依据公式(3)计算得到该石化企业危化品仓储综合风险等级:

结果表明(见式(5)),该石化企业危化品仓储综合风险等级为2.4396,风险等级在(2,3]之间,依据表3可知,属于Ⅲ级风险,风险较大,需及时采取行动。

同理,由评估结果可知,危化品仓储的综合风险等级量化值低于温湿度、密封性控制不当这一项风险因素的风险等级量化值,可证明温湿度、密封性控制不当为此仓储风险最大的因素,需优先采取针对性措施进行风险防控。

四、风险防控对策

针对一个极大风险,即温湿度、密封性控制不当的风险因素:仓储空间温度常规设定在-10℃-35℃之间,相对湿度控制在40%-60%之间,但仍需根据不同种类危化品沸点不同、腐蚀有毒、易燃易爆等性质特点,针对性地控制温湿度,防止由于温湿度过高(或过低)造成安全事故。危化品仓储空间宜定点设置温湿度测量装置和空调排风系统等,并由专业管理人员定时记录仓储空间温湿度情况,一旦出现异常立即采取应对措施。

针对四个较大风险,即仓储选址不当、产品变质、着火源控制不严和不同性质化学品混合存储四项风险因素:在进行危化品仓储选址时,应充分考虑地理环境和人口密度等因素,选择远离城市人口稀少地区以及不易发生自然灾害地区,在选址后,需对周围环境进行监管,为在发生事故后救援可以及时进入提供保障。对于变质危化品,其存在诸多不稳定性和安全隐患,发现应第一时间单独保管而非作为废弃物堆放存储,及时通知有关部门采取应急措施,同时对变质危化品运输过程设立监管制度。着火源存在于外来火种和仓储空间内部设备故障,必须严格按照标准定期排查,仓库定点放置消防设备并与消防系统联网工作,防止不必要事故出现。危化品按其性质特点,分类专库存储:爆炸品单独存放适量存储、易燃品远离光照和氧化剂存储、腐蚀品密封保存不与液化气体共存等。

针对三个较小风险,即超量存储、人员安全管理意识不足和违反操作流程三项风险因素:危化品的存储量应根据具体规范执行,一般以仓储空间容纳量为基础,以三个月需求量为标准,按照所处环境适当增减。危化品工作人员入职前需经过岗前培训并考核,考核合格方可入职;针对具有重大安全隐患的危化品仓储,组织工作人員定期学习专业知识并通过事故演练达到提高安全意识的目标。同时企业需制定各项操作规定相关制度,要求工作人员按制度操作,防止因操作不当造成安全事故。

针对一个极小风险,即管理体制滞后的风险因素:首要目标是更新建立一套完整的危化品仓储管理制度,这是提高危化品仓储安全的基础;其次企业内部组建专业的危化品安全监察组织,将具体责任落实到具体个人上,强化个人责任感,发生事故可追究到个人,这是提高危化品仓储安全的保障。

五、结论

一是运用优化后的风险矩阵,得到该石化企业危化品仓储风险等级为Ⅲ级,属于较大风险,需及时采取行动。此外,风险因素按重要性从大到小顺序为:温湿度、密封性控制不当>仓储选址不当>产品变质=着火源控制不严>不同性质化学品混杂存储=超量存储>人员安全管理意识不足>违反操作流程>管理体制滞后。二是实践表明,基于Borda序值法的风险矩阵综合考虑各风险因素的重要程度,使评估结果更加准确。相关企业应根据评估结果分级防控,有效减少其他因素影响,优化后的风险矩阵法为石化企业危化品仓储安全管理提供新思路。

参考文献:

[1]王怡雅.危险化学品仓储管理研究[J].经贸实践,2018(13).

[2]黄冰冰.危险化学品仓储的消防安全管理研究[J].佳木斯职业学院学报,2019(04).

[3]袁雄军,周宁,黄维秋,李雪,赵会军.危险化学品仓储事故演化规律及消防力量需求研究[J].工业安全与环保,2020(02).

[4]戴波,周泽彧,安海洋,李雁飞,任海胜.基于虚拟力的危化品仓储堆垛定位校正算法[J].中国安全生产科学技术,2018(03).

[5]陈晓勇,施式亮,李润求,李岩.基于FUZZY-AHP的危化品仓储安全等级综合评价模型与应用[J].湖南科技大学学报(自然科学版),2017(01).

[6]熊友强.化工厂危险化学品安全管理探讨[J].化工管理,2020(09).

[7]魏忠风.危化品安全管理问题与对策[J].化工管理,2019(13).

(马国乐,沈阳化工大学经济与管理学院)