悬垂线夹金具力学性能试验工装优化

2020-11-30直1李志翔焦宗寒

屈 直1, 李志翔, 焦宗寒

(1.云南电力技术有限责任公司, 昆明 650217; 2.云南电网有限责任公司 电力科学研究院, 昆明 650217)

悬垂线夹金具主要用来悬挂导线、光缆于绝缘子或杆塔上,其一般包括船体、回转轴和压条等部件。悬垂线夹在悬挂导线或地线时应能承受垂直档距内导线或地线的全部载荷,需要具备一定的承载能力,若悬垂线夹实际承载能力不能满足设计要求,将发生输电线路掉线事故,力学性能试验可检验、判断悬垂线夹承载能力是否满足要求。

按照GB/T 2317.1—2008《电力金具试验方法 第1部分:机械试验》的技术要求对悬垂线夹进行机械载荷试验时,1/2线夹出口角(α)难以控制在标准规定范围内,导致试验结果失真。为此,笔者通过分析悬垂线夹的结构特点,采用理论计算和有限元模拟分析悬垂线夹试验中的受力情况,得出悬垂线夹金具试验工装设计的理论依据;根据计算结果,重新设计悬垂线夹软连接和支撑的结构,将悬垂夹试验中的悬垂角控制在α/2角以内,保证在试验过程符合标准要求的同时提高试验结果的可靠性和准确性。在试验过程中如何控制α/2角在标准规定范围内是本研究优化设计的重点。

1 悬垂线夹的结构要求

1.1 曲率半径

悬垂线夹船体线槽的曲率半径R取决于导线材料的弹性模量及导线弯曲后产生的附加弯曲应力,关系式为

(1)

式中:σ为弯曲附加应力;d为铝股丝直径;R为线槽曲率半径;Ea为导线材料铝的弹性模量。

国内外专家及学者对导线的疲劳寿命进行了大量的试验研究工作,研究结果表明导线的张力T及线槽曲率半径R与导线直径D的比值,即R/D会影响导线的疲劳寿命。我国电力金具标准中规定比值R/D=8,即悬垂线夹线槽的曲率半径不小于安装导线直径的8倍[1]。

1.2 线夹出口角

线夹出口角α即线夹出口外圆弧处的切线方向与线夹船体线槽中心线之间所夹的锐角,如图1所示。线夹出口角与线夹船体的长度L1、圆弧的起始位置L2及线槽的曲率半径R有关,关系式为

(2)

图1 线夹出口角位置示意图Fig.1 Schematic diagram of clamp outlet angle position

由式(2)可知,当线夹船体的长度L1、圆弧的起始位置L2及线槽的曲率半径R一定时,α为定值,设计中一般要求α≤25°。当导线悬挂在悬垂线夹上时,由于档距不同及杆塔高度差的存在,导线的线夹出口角α是变化的,且造成悬垂线夹两侧导线的悬垂角不等,引起线夹相对于绝缘子串产生垂直面上的偏转。导线悬垂角是导线与线夹最外侧接触点处外圆弧的切线方向与水平方向所夹的锐角,当线夹处于水平位置时,出口角等于导线悬垂角[2-3]。

2 线夹的受力分析

2.1 线夹受力的理论分析

理论状态下的导线是一根柔索,其承受能力T及两侧悬垂角α在架空线路的导线力学计算中,通常用导线水平张力H表示,关系式为

H=Tcosα

(3)

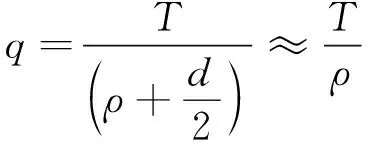

当线夹处于对称受力状态时,导线悬垂角与线夹出口角均等于α,从导线传递给船体的单位长度载荷q为

(4)

式中:ρ为船体线槽的曲率半径。

图2 悬垂线夹受力分布和最大弯曲力位置示意图Fig.2 Schematic diagram of stress distribution andmaximum bending force positions of suspension clamp:a) stress distribution of hull groove;b) maximum bending force positions

上述单位长度载荷累积后最终以垂直力P及弯矩力Mo作用在船体上。悬垂线夹力学性能试验的基本原则是试验状态能真实反映线夹在线路运行过程中的真实受力情况[4-5]。实际运行中,导线为柔性钢索,悬垂线夹船体槽中间为直面,受垂直正压力,两端弧面受弯曲力,如图2a)所示。线路正常运行状态下导线的张力及弧垂变化不大,因此导线悬垂角的变化也较小。在力学性能试验过程中,试验载荷值远大于运行状态下线夹所受力,随着试验力的增加,试验工装的柔性钢索将发生较大变形而伸长,从而导致导线悬垂角增大,两端弧面所受弯曲力增大。在线夹的水平直面与弧面过渡位置[如图2b)中的位置A,B]产生较大的弯曲力,因此在试验过程中首先在位置A,B处发生破坏。

2.2 线夹受力的有限元模拟计算

2.2.1 试验方法

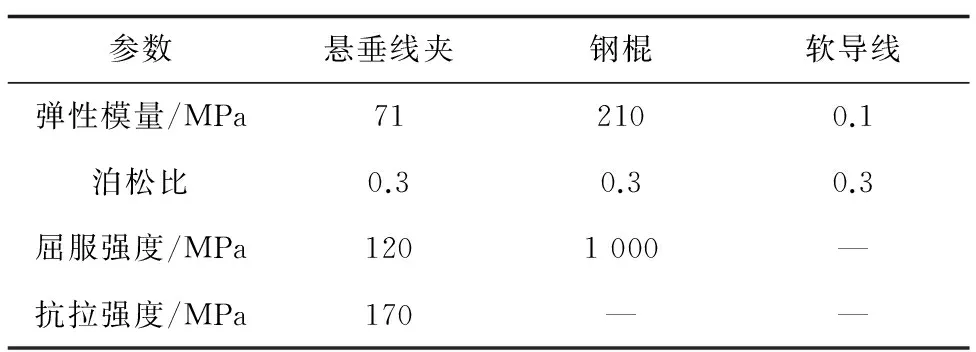

采用有限元模拟软件ABAQUS建立悬垂线夹的有限元模型,通过在悬垂线夹中间导线上施加位移的方式来模拟线夹的工作状态并进行分析,由于悬垂线夹形状较不规则,采用C3D10四面体单元划分网格,导线采用三维实体C3D8单元划分网格,悬垂线夹挂耳位置穿入的螺栓由于强度较高,采用解析刚体建模[6-7],如图3所示,材料设定参数具体如表1所示。

图3 悬垂线夹有限元结构模型Fig.3 Finite element structural model of suspension clamp

表1 悬垂线夹材料参数Tab.1 Parameters of suspension clamp material

施加边界条件约束时,将解析刚体中心点完全固定,即U1=U2=U3=UR1=UR2=UR3=0,在分析时对导线施加向下的位移载荷,通过对导线设置不同的材料参数(主要是弹性模量)来模拟钢棍和软导线对悬垂线夹受力的影响。

2.2.2 钢棍计算结果

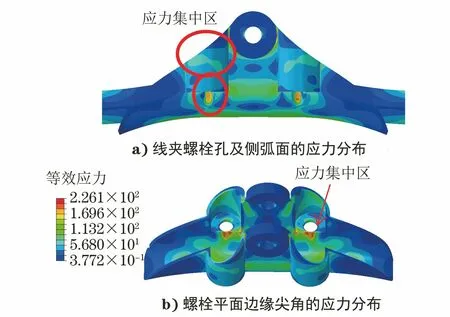

对钢棍施加2 mm向下的位移载荷,由有限元计算结果可以看出,悬垂线夹挂耳位置和螺栓平面边缘尖角位置有明显的应力集中,此处应力值已经超过悬垂线夹铝合金的屈服强度,如图4所示。

图4 钢棍有限元模拟计算结果Fig.4 Finite element simulation results of steel bar:a) stress distribution at lug position;b) stress distribution at sharp corner of bolt plane edge

2.2.3 软导线计算结果

对软导线施加8 mm向下的位移载荷,由有限元计算结果可以看出,悬垂线夹螺栓平面边缘尖角有明显的应力集中现象,同时线夹螺栓孔及侧弧面的应力也较高,如图5所示。

图5 软导线有限元模拟计算结果Fig.5 Finite element simulation results of flexible conductor:a) stress distribution at bolt hole and side arc surface of clamp;b) stress distribution at sharp angle of bolt plane edge

3 悬垂线夹试验工装受力特点分析

3.1 悬垂线夹力学性能试验方法介绍

悬垂线夹的力学性能试验方法按照GB/T 2317.1—2008的要求进行,悬垂线夹的几种试验布置方法如图6所示。其中图6a)布置方法由于在线夹拉伸试验中难以控制角度,导致该装置中钢索受力较大,难以承受金具试验力,若取α=10°,通过计算可得钢索受力约为悬垂线夹所受垂直载荷的2.86倍,大规格悬垂线夹破坏试验中的钢索难以承受,其次试验过程中调节钢索控制α/2较为困难,因此该方法只适用于额定载荷较小的线夹。图6b)布置方法是利用钢梁代替柔性钢索,该类结构被国内较多试验单位及金具厂家所采用,与俄罗斯标准中推荐的布置方法相同。部分厂家或试验单位还采用图6c)所示的带弧度圆钢的结构形式,圆钢弧度根据线夹的出口角度设计。图6b)和图6c)所示的两种结构均为两个刚性体采用直接接触的方式传递载荷。图6d)工装为浙江省电力设计院推荐的一种试验装置,在两个刚性物体间直接采用两点接触的传力方式。

图6 悬垂线夹力学性能试验布置方法示意图Fig.6 Schematic diagram of layout methods for mechanical property test of suspension clamp:a) flexible cable method; b) rigid straight beam method; c) rigid bonding method; d) two point contact method

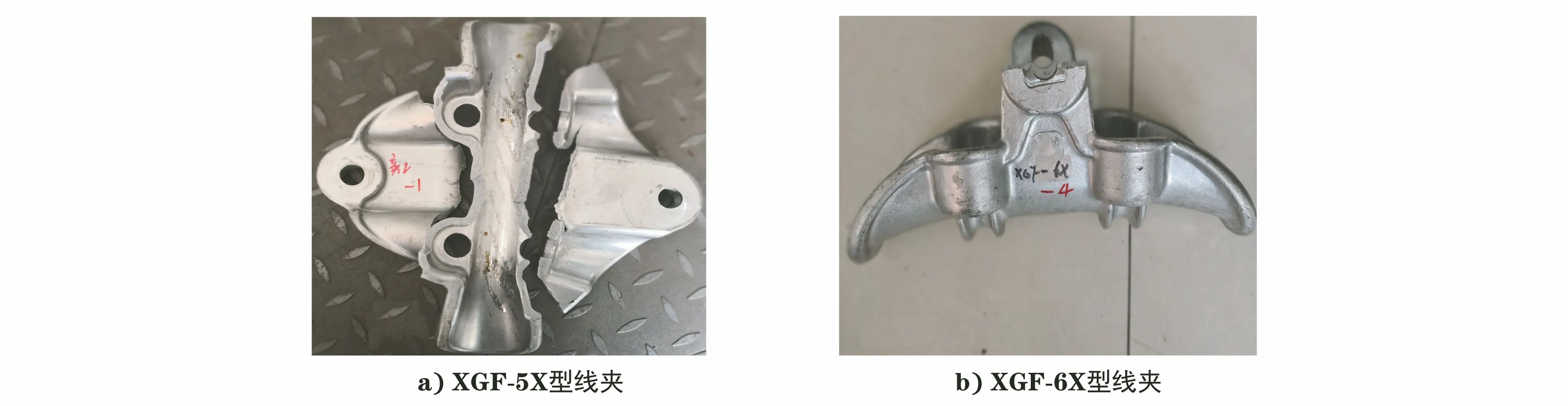

3.2 刚性接触和柔性接触试验方法的对比试验

试验使用XGF-5X型悬垂线夹,其额定破坏载荷为60 kN。根据图6a)所示的柔性钢索法进行试验,可以发现破坏试验力为29.16 kN,未达到额定载荷,破坏位置如图7a)所示;根据图6b)所示的刚性直梁法进行试验,可以发现破坏试验力为73.36 kN,达到了额定载荷,破坏位置位于吊耳处,如图7b)所示。

图7 XGF-5X型悬垂线夹的刚性接触和柔性接触方法试验时的破坏位置Fig.7 Failure positions of rigid contact and flexible contact test layout methods for XGF-5X suspension clamp:a) failure position of clamp of flexible cable method; b) failure position of clamp of rigid straight beam method

可见两种方法的最大破坏力值差别较大,破坏断裂位置不同,与受力分析及有限元模拟结果吻合。采用图6a)所示的方法进行试验对线夹考核过严,两端弧面受力远大于实际受力值;采用图6b)所示的方法进行试验对线夹考核不足,两端弧面位置未得到考核。

4 新型试验工装的结构特点

标准规定的试验方法由于α/2角难以控制在标准要求的范围,导致试验结果失真;采用刚性工装方法进行试验不能真实还原金具实际试验工况,仅对金具局部位置进行考核,存在考核尺度过松的缺点;采用柔性工装检测验收产品,考核尺度过严。因此新工装的研究设计必须满足三点:(1)符合标准规定的要求,应采用柔性钢索传力设计;(2)真实还原金具导线实际运行中的受力特点;(3)必须控制α/2角在标准规定的范围。

新型试验工装如图8所示,可见新型试验装置包括固定支架(位置1)、柔性钢索(位置2)、出口角调节控制器(位置3)、悬垂线夹(位置4)。其中,出口角调节控制器分为上、下支撑梁,上、下支撑梁通过螺杆连接。上支撑梁两端设有连接孔,中部设有一弧槽凸台,凸台弧度与柔性钢绞线直径匹配,试验时上支撑梁穿过悬垂金具压在柔性钢绞线上方。下支撑梁两端有两个锥形斜角孔,两个锥形斜孔上部分别有两个螺杆与上支撑架连接,通过螺杆的上、下调节控制不同规格悬垂金具的悬垂角度。通过调节锥形斜孔和上支撑梁,将试验过程中柔性绞线与悬垂线夹船体出口角控制在标准规定范围,试验中钢绞线的弯曲作用力通过上、下支撑梁传递到悬垂线夹中间部位,根据不同悬垂线夹选择不同直径的钢绞线和调节上、下支撑梁,保证该装置适用于不同规格的悬垂金具力学性能试验,该结构保证悬垂角在标准要求范围内,同时还能保证试验过程中的受力特点接近实际运行工况。

5 对比试验验证

对比试验选用了同一厂家、同一批次的XGF-5X和XGF-6X两种型号悬垂线夹,采用国标中的试验布置工装[图6b)]、刚性直梁工装[图6c)]及新型工装(图8)3种试验布置方式,在同一型号的立式拉力机上,采用相同的加载速度进行试验。每种型号线夹采用同一工装各做3组试验。若两种型号的线夹采用新型工装的最大破坏力介于柔性钢索法和刚性直梁法之间,破坏位置出现在过渡位置或吊耳位置,说明新型工装设计可行。采用不同试验工装的悬垂线夹最大破坏试验力值如表2所示,破坏断裂位置如图9~11所示。

图8 新型试验工装示意图Fig.8 Schematic diagram of new test tooling

表2 采用不同试验工装的悬垂线夹最大破坏试验力值Tab.2 Maximum failure test force values of suspension clamp with different test tooling

可见3种工装试验得到的最大破坏试验力值不同,从大到小排序为钢梁法、新工装法、柔索法,说明采用不同工装对悬垂线夹力学性能试验的最大破坏力值有影响;两种型号的线夹采用新型工装试验的最大破坏力值均介于柔性钢索法和刚性直梁法之间,试验结果与预期判断吻合。

从试验的破坏位置可以得出,采用柔性钢索工装试验线夹的破坏位置为船体中部,采用刚性直梁工装试验线夹的破坏位置为吊耳螺栓孔处,采用新型工装试验线夹的破坏位置为船体两侧根部及吊耳处。破坏部位的差异性,也反映出其不同试验装置中悬垂金具的受力分布特点。因此试验工装的合理性会影响试验结果的可靠性。

图9 柔性钢索法线夹破坏位置Fig.9 Failure positions of clamp of flexible steel cable method: a) XGF-5X clamp; b) XGF-6X clamp

图10 刚性直梁法线夹破坏位置Fig.10 Failure positions of clamp of rigid straight beam method: a) XGF-5X clamp; b) XGF-6X clamp

图11 新型工装布置法线夹破坏位置Fig.11 Failure positions of clamp of new tooling layout method: a) XGF-5X clamp; b) XGF-6X clamp

6 结论

(1) 采用标准试验布置方法,挂具的柔性钢缆在受力时发生较大的变形,导致悬垂角保持在1/2线夹出口角内比较困难。过大的导线悬垂角会导致线夹受到超过设计要求的弯矩挤压,从而发生破坏,试验结果并不能真实反映线夹的力学性能。

(2) 采用直横梁挂具,仅对悬垂线夹船体中部及挂耳处进行考核,试验不能真实还原线夹的实际受力情况,该试验工装对线夹考核不足。

(3) 新型工装采用柔性钢索加载能真实反映线夹在线路运行过程中的真实受力情况,通过刚性线夹出口角调节控制器可调节控制不同型号悬垂线夹的悬垂出口角在规定范围内,可适用于多种型号悬垂线夹的力学性能试验。此外,新型工装更符合线夹实际运行时的受力特点,能提高悬垂线夹力学性能试验结果的准确性,在悬垂线夹力学性能试验中具有较高的利用价值。