建筑深基坑工程中组合支护技术应用探讨

2020-11-30陈彬

陈 彬

(福建省日超建设有限公司, 福建 福州 350001)

0 引言

建筑深基坑工程的土层支护施工设计都是采用相对保守的结构方案,但是这种传统多道设防的保守理念设计的施工图纸,提高了深基坑支护的技术难度。目前,在建筑工程的深基坑支护施工中采用桩锚加土钉墙复合支护体系,是一种比较成熟的深基坑组合支护技术,组合支护技术具有经济高效、施工安全稳定等多种优势,在建筑深基坑工程可以广泛的推广和应用。

1 工程案例

本文采用案例为1 栋地上15 层的综合楼、5 层裙房及地下车库组成的建筑项目,该建筑设计了3 层地下室,采用框架剪力墙结构建设。建筑工程的深基坑组合支护施工是在开挖后预留0.80m 的施工槽。根据实际的现场勘探、测试结果,案例工程勘探范围内的地层主要划分为人工堆积层和自然沉积层两类。整个建筑深基坑范围里土质情况复杂,基坑容易发生变形,本项目组合支护技术的安全要求高、施工难度较高。

2 组合支护方案

按照建筑工程规范和设计要求,结合案例工程的实际情况分析解决问题的有效方法。根据案例工程边坡的实际地质情况和施工环境,建筑深基坑工程通常应用的组合支护方式主要是桩锚联合支护、超前微型桩组合土钉墙支护、桩锚与土钉墙组合支护、预应力锚杆与土钉联合支护四类。学习大量工程实践经验中成熟的组合支护技术方法,结合案例工程中的地质、环境等自然条件和施工期间的气候条件,充分考虑施工需要达到的效果,最大程度地保证基坑进行组合支护后的稳定性、安全性,经过专家论证,分析计算出本工程基坑开挖的深度约8m。从建筑工程施工的安全、经济、效率等方面综合分析,案例项目的深基坑施工采用桩锚与土钉墙组合支护方案。

3 组合支护技术施工

3.1 护坡桩施工

3.1.1 测量放线

按照工程施工图纸,技术人员根据监理工程师批准的测量方案进行放线。桩位采用钢管打眼,同时用白灰和钉筷子对桩位做好准确标记。采用电动洛阳铲或者钻机进行钻孔施工。在桩位平面图的基础上定位钻孔,施工前通过经纬仪进行精准定位,桩位中心做好位置标记。

3.1.2 钻孔

检查测量放线准确无误后,钻孔施工前先进行钻机定位。钻机定位在正确位置后在其下方设置枕木,钻机设置要稳定牢固,否则施工中钻机容易移动或者倾斜。控制钻机的垂直度在合理范围以内,钻机定位的误差控制不超过20mm。

桩位复检合格、钻机完成就位和对中之后,进行钻孔作业。钻孔时保证设备状态平稳,控制钻孔过程中钻机的垂直度偏差不超过1%。在钻孔施工时,泥浆置换需要不断作业,同时保证清孔效果。清孔后及时进行成孔质量的检查验收,检查内容包括施工的每个桩的孔位、深度、桩径和成渣等情况,桩径偏差不超过20mm,泥浆密度控制在1.06~1.12kg/L 范围之内。在检测的成孔施工质量满足工程要求之后,尽快进行钢筋笼安装和混凝土浇筑。

3.1.3 钢筋笼制作和吊装

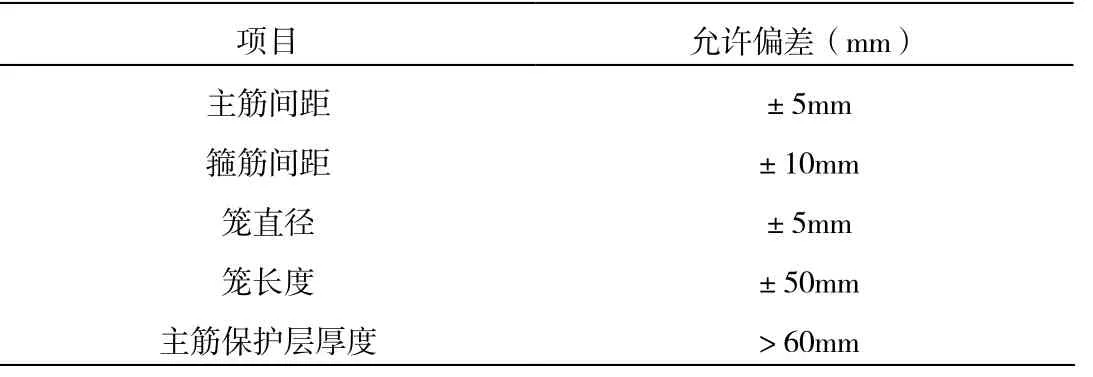

钢筋笼通过模具制作完成,制作要求主筋位置准确、利于成孔垂直度,可避免钢筋笼发生扭曲、变形等现象。钢筋笼制作要求:主筋进行除锈处理,并进行调直;加强环筋制作的强度,要求钢筋笼制作达到正园;主筋焊接时,控制其接头错开500mm;合理控制相同截面的接头数量,接头数量低于主筋根数的50%;主筋采用单面搭接焊进行连接,也可用直螺纹套筒进行连接(如表1 所示)。钢筋笼制作前,首先制作焊接试件。焊接试件检验合格后,方可正式开始钢筋笼的制作。钢筋笼制作选择钢筋材料应采用正规厂家的检验合格的产品,进入施工现场后对钢筋材料的再次进行检查[1]。

根据桩位孔口和桩顶的设计标高,控制施工误差在合理范围。吊装入孔时,钢筋笼吊起要轻起轻落,施工中避免强行压入,入孔要居中下放。主筋上设置保护块,保护钢筋笼的垂直度、保护层厚度符合要求;按工程设计对钢筋笼定位,钢筋笼的底面高程偏差小于50mm。吊装时,靠钢筋笼和震动锤的重量自动下放,最后开启震动锤震动钢筋笼,下放到工程设计高度,一边震动一边拔出孔口,完成吊装。

表1 钢筋笼制作允许偏差

3.1.4 混凝土浇筑

混凝土浇筑时,保证钢筋笼吊装和桩孔中心的重合。施工之前检查导管的密封性和连接的可靠性。导管进入钻孔后,测量钻孔底部沉渣和泥浆密度,未达到要求时进行清孔。混凝土浇筑时(如图1 所示),用导管首先进行二次清孔,清理干净钻孔底部的沉渣,清孔效果符合规范和施工要求。

图1 混凝土浇筑

3.2 土钉墙施工

3.2.1 土方开挖

深基坑土方开挖采用灵活方便的洛阳铲,倾角10°进行人工成孔,成孔后进行开挖、支护。开挖和组合支护同时开展施工,分层分段进行土方开挖。砂层施工时,严格控制开挖施工段不超过15m,为保证深基坑的稳定性、安全性,杜绝超挖施工;根据设计的坡度进行修坡、护坡。

3.2.2 拉网

钢筋网按照设计要求的间距进行绑扎、固定,控制好水平、垂直搭接长度至少300mm,点焊至少要两点以上,钢筋网根据设计要求固定到深基坑支护施工中(如图2 所示)。

图2 拉网

3.2.3 土钉制作

根据工程设计长度进行下料,制作土钉。沿土钉间距定位支架,土钉间距控制约2.0m,钢筋居中设置[2]。严格控制土钉的制作质量,钢筋焊接时双面焊5d,单面焊10d。施工中根据设计要求加焊支架,保证钢筋保护层厚度低于25mm。

3.2.4 注浆

导管先插入到钻孔底部再开始注浆施工,同时导管匀速撤出钻孔,注浆施工要求饱满。水灰比满足施工要求,水泥浆搅拌后再进行注浆。注浆过程中,导管插至孔底并要求一次完成注浆作业,2.0h 内再进行第二次补浆施工,然后封堵孔口。土钉、钢筋通过锁顶筋、面板内的加强筋或钢板网片进行有效连接,同时根据规范要求焊接,保证焊接质量稳定牢靠。

3.2.5 喷射混凝土

控制混凝土喷射施工厚度约60mm,施工厚度允许偏差±10mm。深基坑支护面不稳定时,先进行初喷。喷射混凝土施工时,首先需要严格计算混凝土配比。分段进行喷射作业,施工按照从下而上的顺序进行喷射,保持喷头和作业面始终处于垂直,控制喷射射距在0.8~1.5m 之内。喷射混凝土终凝2h 后,开始进行喷水养护。制作喷射混凝土的试块,按照标准方法进行养护28d,然后进行检验检测试块质量。

3.3 预应力锚杆施工

3.3.1 定位成孔

根据工程设计要求和实际土层条件,准确进行定位成孔,做好记录和标记工作。施工过程中采锚杆钻机进行成孔,准确定位锚杆孔位、标高。根据工程施工设计的孔长、俯角和孔径进行成孔,严格控制基坑支护质量,验收做好详细记录。控制锚孔水平间距误差不大于300mm,孔深偏差±200mm。锚杆机就位后,调整合适的施工角度,锚杆成孔采用大小角度值相间法,避免群锚效应,钻孔达到设计要求。塌孔时,提出钻杆,进行护壁处理后,重新复孔。

3.3.2 锚杆组装

首先对钢绞线进行除油污和除锈措施。锚杆的轴线方向每间隔2.0m 隔离架。采用塑料管包裹锚杆自由段,管口用铅丝绑扎做好密封措施。间隔1.5~2.0m 在杆体上设置钢铰线支架,用铅丝绑扎支架,绑扎牢固。锚杆自由段可采用塑料软管进行必要保护,或者在锚杆上涂刷黄油或着在杆体上裹塑料膜[3]。把0.6~0.7 水灰比的水泥浆压入锚杆,压力要求1.8kg/cm2,进行高压补浆,清水泥浆返出时停止补浆作业,补浆作业至少要进行两次,两次的补浆间隔最多3h。

3.3.3 锚杆张拉

锚杆强度符合设计要求平常需要7d 时间,冬季至少需要10d 才能达到需要的强度,锚杆强度合格后才能进行张拉。锚杆安装前要验收张拉性,张拉值满足设计锚固力的1.2 倍时,锁定设计预应力值。在张拉前,先标定张拉设备。在水泥浆强度15MPa 时可以进行锚杆张拉(如图3 所示),锚杆张拉需要设备主要是油泵、千斤顶和锚具。张拉时按规范要求分级进行,逐渐增加负荷,准确控制观测时间,做好详细观测记录。锚杆张拉锁定荷载是设计拉力的50%,锁定后如预应力损失就进行补偿张拉。

图3 张拉

4 结语

目前建筑深基坑工程应用普遍,建设规模也在不断扩大,采取科学的组合支护技术对工程施工质量非常重要。采用合理的组合支护技术施工,规范进行土方开挖和边坡支护,有效保障施工安全并缩短工期,达到良好的支护效果,保证工程整体的安全稳定,同时避免对周围建筑物造成不利影响,保护基坑附件建筑物、地下各种管线不被破坏,组合支护技术的施工效果符合建筑深基坑工程和地下室施工质量要求。