浅谈大体积混凝土温控技术

2020-11-30李祥斌

李祥斌 张 奇

(湖北交通职业技术学院, 湖北 武汉 430079)

0 引言

水泥在水化过程中每克可释放高达500J 左右的热量。在大体积混凝土施工中,因热量聚积可使内部绝热温升高达70℃或更高。从而产生实体温度梯度差,从而导致混凝土浇筑实体温度—收缩应力剧烈变化,引起构件开裂现象不足为奇。大体积混凝土产生裂缝的主要原因有以下几个方面:①水泥水化热;②外界气温变化;③混凝土收缩。混凝土种用水量和水泥用量越高,混凝土收缩就越大。低热水泥和粉煤灰水泥能减少收缩。混凝土内部和外部的温差过大也会产生裂缝,初期内部产生大量水化热,内外温差形成的拉应力导致混凝土开裂;拆模后,若表面温度下降过快,也会产生裂缝;混凝土温度达到峰值后,降温的过程也是裂缝产生的高发期。从而形成内部温差产生裂缝;另外,水泥的安定性不合格也会引起裂缝。

如何防止大体积混凝土施工中出现使结构、构件的整体性、承载力、耐久性及影响正常使用的裂缝发生是大体积混凝土施工中的关键技术问题。结合赤壁长江大桥主3#塔承台大体积混凝土的施工,对其温控技术展开深入探讨。

1 工程概况

本工程位于某省山区村镇上,上部结构采取挂篮悬臂浇筑施工,最大施工悬臂长度为120m,基础采用桩基础,主墩承台呈正方形,承台平面尺寸23.0m×23.0m,厚度为5.5m。混凝土强度等级为C40,单个承台方量为2910m3,为大体积混凝土结构。

2 施工方法

重点在原材料质量控制及施工及养护工艺方面改进,确保承台大体积混凝土温度控制在合理范围内,监测方法采用有限元桥梁专用程序Midas 的水化热计算模块进行了温度场及应力场仿真计算,该大体积混凝土承台于2017年5~7月份施工,外界气温温度分别为25℃~35℃。

3 温控措施

3.1 施工阶段的温度控制

对于泵送混凝土而言,应当加强水灰比控制,不得超过0.6,控制好混凝土的塌落度,主要是对含砂率进行调整,或者掺入一定量的减水剂,确保塌落度问题得以解决。选用低水化热的水泥掺加高品质的粉煤灰,是大体积混凝土温控施工的有效措施。本工程原材料采用普通硅酸盐PO42.5 水泥,水泥使用温度不应超过60℃,否则必须采取措施降低水泥温度。尽量增加粉煤灰掺量,以推迟水化热温峰的出现,降低砼绝热温升。质量应符合《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)的规定。并采用中粗砂。细度模数在2.7 左右,砂含泥量必须小于2%,并无泥团,其它指标应符合规范规定,石子级配必须优良,来源稳定。入场后分批检验,严格控制其含泥量不超过1.0%,其它指标必须符合规范要求。外加剂采用缓凝高效减水剂,以最大限度降低水泥用量,推迟水化热温峰的出现。外加剂的减水率应大于15%,其缓凝成分禁止使用糖类化合物。

在施工过程中,禁止通过随意加水的方式使混凝土塌落度增加。在进行大体积混凝土施工前,应当做足各项准备工作,如备好物料、机械设备及相关设备。在分层浇筑过程中,倘若上层与下层浇筑时间间隔过长,就会出现泌水层,可以在分层浇筑面设置集水坑,集中多余的水分,然后用泵将水抽除。至于分层浇筑间隔的控制,应当等到上层混凝土表面温度降至外界温度为准。在绑扎上层钢筋时,应在下层混凝土强度达标,且混凝土表面温度稳定时进行。

在大体积混凝土施工中,由于模板既要承受混凝土的侧压力,也会受到振捣器的振动压力,所以,必须要确保模板支撑体系可靠,以免施工中模板发生形变。在正式进行混凝土浇筑时,必须加强模板检查,并对其进行湿润处理。降温可用冷却水管,加强对混凝土内部温度的监测,以此来对冷却水管的进水量和温度进行相应调整。

3.2 混凝土的温度控制措施

在实际施工过程中,粗集料和水温将直接影响混凝土的出机温度,砂的温度和水泥的温度所产生的影响比较小。所以,为了降低混凝土的出机温度,就要将粗集料的温度降低至合理水平。夏季进行施工时,由于环境温度比较高,那么就要用篷布对施工材料作覆盖处理,防止太阳直射造成砂石温度过高,在进行搅拌前,还要采取洒水降温的措施。通常,还要用草袋遮盖混凝土输送泵的泵管,及时进行洒水处理,这样做的目的是为了防止泵送过程中混凝土会吸收更多的热量。在输送混凝土的过程中,还要使用篷布对装卸车作遮挡处理,以免阳光直射混凝土,使混凝土温度进一步升高。

本工程每次混凝土开盘之前,试验室要量测水泥、砂、石、水的温度,专门记录,计算其出机温度,并估算浇筑温度,必要时采用拌合水降温措施,延长搅拌时间,混凝土出机温度不得大于30℃,入模不大于35℃。混凝土分两次浇注(每次浇筑2.75m),两次浇筑间隔时间为7 天,冷却水管布置四层,其水平间距为1m,冷却水管距混凝土侧面1.5m,竖向间距第1 层和第2层间距1m、第2 层和第3 层间距1.4m,第3 层和第4 层间距1m;冷却水管进水口应集中布置,以利于统一管理;冷却水管采用φ50mm 的黑体管(壁厚3.5mm)。

3.3 强化温度监测控制

为及时掌握大体积混凝土的温度变化情况,应对加强混凝土的温度监测控制。在布置温度测点时,应当在浇筑高度的表面、底部以及中部加以布置,控制好垂直测点的距离,以80cm 左右为宜。如果是在平面进行温测点布置,应当在中间以及边缘进行布置,相邻测点间距5m。至于混凝土内部温度的测量,可以通过预留孔洞的办法进行,通常每个测温孔内布置一个测点,然后使用半导体液晶显示温度计进行测量。如果测温时发现温度差大于25℃,且一直处于上升阶段,就要减少覆盖,降低其温度。倘若处于温度下降阶段,就要增加一些保温材料,也可以延缓拆除保温材料。

本工程拟在承台施工过程中,承台内部布设38 个温度传感器测量承台内部水化热温度变化值。承台内竖向选择4 个断面,考虑到结构的对称性,上下两层在1/4 平面内布设9 个传感器,共计18 个,中间两层监测点沿对角线方向加密1个传感器,考虑承台混凝土的养护,即待混凝土终凝后立即进行蓄水养护。

4 监测方法

对主墩承台大体积混凝土采用有限元桥梁专用程序Midas 的水化热计算模块进行了温度场及应力场仿真计算,根据温度传感器的反馈,计算结果后制定了承台不出现有害温度裂缝的温控标准,并制定了相应的温控措施,各温控指标如下:

4.1 绝热温升

绝热温升公式取双曲线函数:

式中:θ0-最终绝热温升,τ-时间,n-参数。混凝土的和值分别为44 和3.5。

4.2 弹性模量

弹性模量随时间的增长曲线采用四参数双指数形式,即

式中: E0为初始弹模,E1为最终弹模与初始弹模之差,α,β为与弹模增长速率有关的两个参数。其值分别取0.14 和0.17。

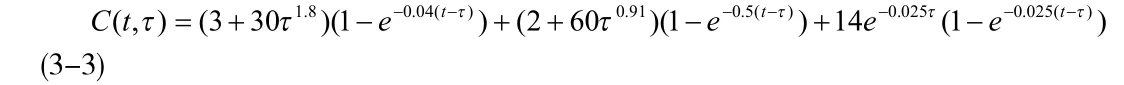

4.3 徐变度

根据工程经验,取C40 混凝土徐变度如下(单位:10-6/MPa):

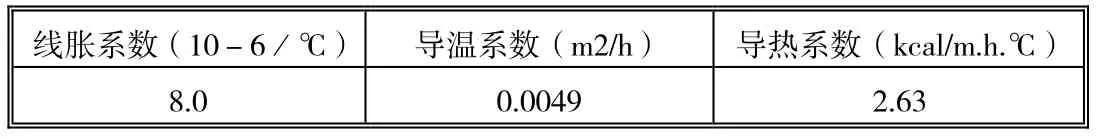

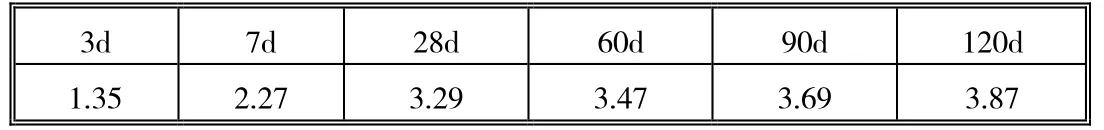

4.4 材料参数

混凝土材料参数参考有关设计规范及工程试验结果。C40 混凝土弹性模量、热学参数见表1 和表2。

表2:C40 混凝土热学参数

表1: C40混凝土弹性模量取值(×104 MPa)

5 计算结果及分析

5.1 网格剖分、边界条件及荷载

根据承台平面尺寸和冷却水管布置的对称性,承台的水化热计算模型取承台平面的 1/4 进行分析。在对承台混凝土的水化热有限元仿真计算中,主要考虑了水泥绝热温升、 混凝土的强度和弹模增长曲线、冷却水管等参数,以及承台上表面及侧面的对流边界、地基固定边界、地基固定约束等条件。网格剖分见图1。

图1 承台混凝土水化热有限元模型

5.2 计算结果

5.2.1 温度场主要特征

5月份浇筑承台,由于混凝土入仓温度升高,导致混凝土内部最高温度有所增加。第一层混凝土在浇筑3 天后,内部最高温度约为48℃,第二层混凝土在其浇筑约3 天后,内部最高温度约为51℃,由于混凝土多次浇筑,下层混凝土的温度随着上层混凝土的浇筑会出现一定程度的反弹,其中关键点温度如图2 所示。承台混凝土中部温度最高,四周温度较低,靠近边缘部分混凝土温度梯度最大。

图2 部分关键点的温度时程曲线

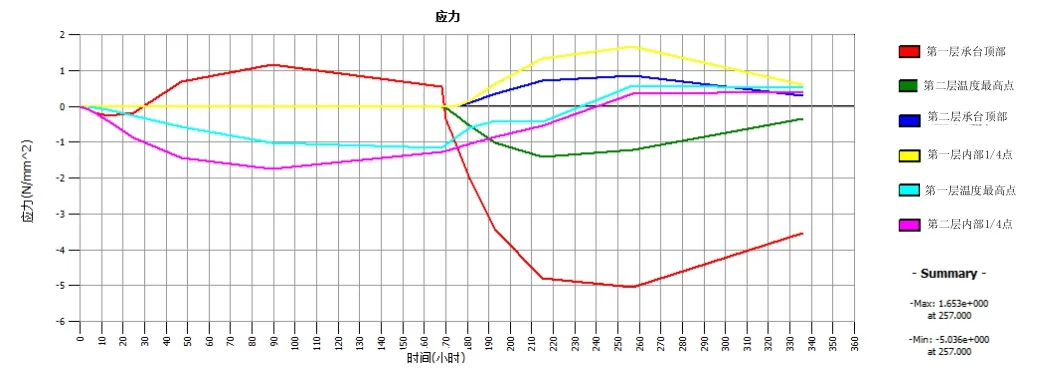

5.2.2 应力场主要特征

第一层混凝土在浇筑2 天后,其内部主拉应力达到峰值1.68MPa,此时承台内部部分产生最大主拉应力,在冷管处也出现拉应力;第二层混凝土在其浇筑约2 天后,主拉应力达到峰值2.43MPa,在冷水管附近出现较大的拉应力。部分关键点的温度如图3 所示

图3 部分关键点处的主拉应力时程图

5.2.3 结果分析

根据上述分析结果易知,承台混凝土在浇筑后大概第三天内部温度达到峰值,承台边缘温度较低,温度梯度较大,越靠近混凝土核心位置,温度越高;冷水管的降温作用非常明显,可以有效降低承台内部的水化热温度。浇筑第二层承台会导致第一次浇筑的承台内部温度轻微上升。承台内部温度应力呈现出四周边缘应力大,中间应力小的特征;拉应力主要集中在承台边缘和冷水管附近。从计算结果来看,混凝土各龄期抗裂安全系数均大于1.3,故在施工期承台不会产生有害温度裂缝。

6 结束语

大体积混凝土施工中裂缝控制是质量把控关键,采用信息化施工手段,准确检测各层混凝土浇筑工后真实温度变化,通过冷却水管循环为大体积混凝土降温,确保混凝土内部抗拉力满足或者大于温度应力抵抗要求,控制混凝土裂缝发展,杜绝水化热在浇筑过程中产生有害裂纹,提高混凝土浇筑质量,为建筑提高基础保障。