大体积混凝土施工中的温度裂缝控制探讨

2020-11-30易军

易 军

(福建一建集团有限公司, 福建 三明 365011)

0 引言

混凝土作为一种脆性材料,其抗拉强度明显小于抗压强度,因此抗裂抗拉性能较差。在工程应用中一般不考虑混凝土抗拉作用,而是把由钢筋承载受弯和受拉荷载。在目前的施工技术中,混凝土梁、板、剪力墙等浇筑硬化后产生裂缝是难以完全避免的,合理的做法是尽量控制裂缝的宽度,将混凝土裂缝控制在避免影响钢筋锈蚀的范围内。当前随着我国城市化水平的不断提高,工程建设项目数量和规模都在增加,如果无法合理控制大体积混凝土因浇筑和硬化过程中产生的温度影响,则在内、外部环境温度和水化热的同步影响下,将导致混凝土体积增加并出现较大裂缝,不但缩短钢筋正常使用的时间,也影响工程的安全感[1]。因此,有必要科学地控制在使用大体积混凝土期间存在的问题,并尽可能地控制混凝土中各种裂缝情况的出现。

1 大体积混凝土施工中裂缝分类及成因

1.1 裂纹类型

在大体积混凝土施工过程中,因施工问题引起的结构裂缝问题更加突出。根据裂纹的发展程度进行区分,可大致分为如下三种类型:

(1)表层裂缝。通常情况下,这种裂缝不会引起很大的结构问题,主要是由于温度因素引起的。表层裂缝不会影响混凝土结构受力的安全性,但它会影响混凝土结构的外观并给人以不安全感。

(2)深层裂缝。深层裂缝的深度相对较深,这会导致部分结构面被切断,从而给混凝土结构的强度安全造成负面影响,且给混凝土的耐久性带来不良影响。

(3)贯通裂缝。这种裂缝引起的结构问题更加严重,贯通裂缝意味着整个混凝土结构将被完全切割,给结构构件中钢筋和混凝土的协同作用带来严重的负面影响,因此必须采取有效措施来防止贯通裂缝的。

1.2 产生裂缝的原因分析

一般而言,大体积混凝土产生裂缝的原因主要是如下几方面:

(1)预拌混凝土大多使用新法(主要为旋窑)烧制成的水泥,尤其为提高混凝土标号,大量使用硅酸盐水泥,使得水泥水化热高且集中。由于大体积混凝土导热性较差,在浇筑初期的一至三天时间内释放热量不到总热量的一半,其余热量将积累在大体积混凝土内。因此在混凝土浇筑初期,混凝土中积累了大量的热量,这就导致混凝土水化热越来越多,混凝土中的温度迅速上升。混凝土中心温度过高,产生了温度应力,而混凝土周围温度相对较低。由此形成的应力差便会产生裂缝。由以上分析可知,防止大体积混凝土内外温差过大是有效控制裂缝的重要方式。

(2)大体积混凝土内外湿度的差异也容易导致开裂。由于混凝土表面湿度容易受到外部环境因素的影响,尤其是在高温或者大风天气环境下,其表层湿度会大大降低。而混凝土内部混合料具有一定的保水作用,故内部水分较多,湿度变化相对稳定。于是在没有表层覆盖物的情况,一旦缺乏必要的养护措施,混凝土表层就是受到内部约束而发生干缩变形并出现裂缝。

(3)混凝土在硬化过程中因外层温度降低引起的收缩,与混凝土内层温度升高之间的差异所引发的裂缝也占到很大比重。详细的原因在于,由于细骨料水化物体积比水泥水化反应的体积小,这就导致混凝土出现收缩的情况。虽然这种收缩情形不会显著改变水分,尤其与干燥收缩相比几乎可以忽略不计。混凝土处于塑性状态时,其内部泌水往往急剧下降,这种情况下由于水分缺乏,很难及时补充水分,一旦遇到高温或大风天气,混凝土会出现塑性收缩,出现明显的收缩裂缝。

因此,在大体积混凝土的施工浇筑过程中,合理控制温度对于减少裂缝的产生具有重要意义。

2 工程概况

本工程位于福建省三明市三元区莘口黄砂工业园内一化工企业;项目中的盐酸罐组1 承台板长55m×宽27m×厚1.2m 采用C30(抗渗等级不小于P6),混凝土1782m3,2 个直径Φ16m,厚0.8m 盐酸罐基础采用C30,混凝土321.54m3;盐酸罐组2 罐基础承台板长38.6m×宽38.6m×厚1.2m 采用C30,混凝土1787.95m3,4 个直径Φ12m,厚0.8m 盐酸罐基础采用C30,混凝土452.16m3,一次浇筑成型。

3 大体积混凝土浇筑施工计划

为了保证本项目大体积混凝土浇筑后不出现大量裂缝,在总结以往施工经验的基础上,分析容易出现混凝土裂缝的施工部分,并在浇筑施工过程中制定了以下方案:

(1)预先在结构体内预埋水循环冷却管,有效解决大体积混凝土内部温差控制不当的问题。

(2)通过观察测温记录,及时洒水养护,并确保混凝土在内外温差趋于稳定前不撤掉保温层。

(3)为解决混凝土不及时供应和施工场地内交通易混乱的情况,应事先安排施工浇筑机械的行进路线,并合理安排浇筑的时间和顺序。

(4)定期测量混凝土温度。要求内外混凝土的温差不大于25℃,混凝土的表面温度和大气温度差不大于20℃,一旦出现这种情况,应及时反馈并采取措施。

4 大体积混凝土温度裂缝控制措施

大体积混凝土施工过程中一旦出现温度控制不当的问题,便会导致硬化后的混凝土出现开裂,严重时降低混凝土结构的正常承载能力。因此,本文结合实际工程项目,结合大体积混凝土在施工过程中所遇到的问题提出针对性建议措施。首先,大体量混凝土在大体积混凝土施工中是必需的,因此在生产,运输和现场施工组织过程中如何控制商品混凝土的温度是一个难题。其次,如何降低混凝土在硬化过程中产生的水化热,对于减小温度裂缝的产生具有重要意义。鉴于此,本文提出如下大体积混凝土温度裂缝控制措施要点:

4.1 科学配比混凝土原料

在进行一个住宅项目的施工前,需结合施工现场环境特点来确定施工方案,以达到优化混凝土原材料的目的。此外,还需严格控制好骨料的粒径大小。一般来说,连续级配粒径应控制在10-40 毫米,中砂粒径控制在2-8 毫米,以达到最优的混凝土骨料配合比。合理做好混凝土原材料的配比可以有效控制混凝土裂缝[2]。因此,在正式施工前通过试验确定混凝土的最佳配合比,在混凝土的各项性能指标达到标准后才能进行施工。

4.2 设置温度钢筋

在板表面双向配置防裂构造钢筋,配筋率不小于0。10%,同时,钢筋的直径在满足规范的前天下应尽可能选用小钢筋,以控制好混凝土内部温度应力带来的收缩与膨胀。本项目中使用的钢筋直径主要在5∽12mm,间距为90∽145mm,以增加混凝土层表面的稳定性,并有效抵消温度应力的影响。钢筋可以有原钢筋伸出布置,也可以根据抗拉钢筋的要求单独进行布置,并搭接或锚固在外围构件中。

4.3 合理降低混凝土制备的水泥用量

在混凝土配制过程中,根据标准和规范合理控制水泥的添加量,根据混凝土所需水泥的相关参数,将粉煤灰适当地添加到水泥中。这样一来不仅可以保证达到制备混凝土所需的水泥量,也可以在一定程度上减少水化热的产生,降低混凝土温度应力。

4.4 分层分段浇筑

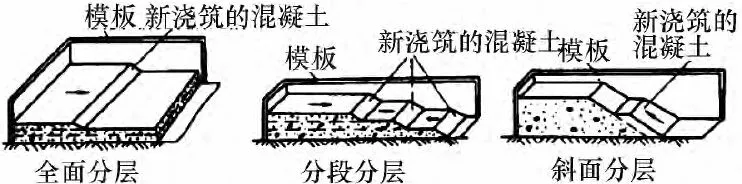

对于大体积混凝土施工,一次性浇筑会形成较大的温度应力,从而增加温度裂缝产生的可能性。大体积混凝土结构的分层分段浇筑方案主要有如下三种:全面分层、分段分层、斜面分层。因此,在混凝土浇筑施工过程中,必须严格遵守具体的标准和程序。同时结合现场实际情况和详细的方案设计,选择最合适的混凝土浇筑方法。在混凝土运输至施工现场的过程中,应合理控制运输时间,避免混凝土出现初凝或离析的现象,减少裂缝出现的可能性。混凝土进入施工现场后,及时检查混凝土坍落度,确保其在正常范围内。只有检验合格,才能进行正式浇筑施工。为了保证混凝土结构施工的完整性,混凝土浇筑过程需要连续进行。可根据建筑结构的实际特点选择不同的浇筑施工方案,以此降低温度集中,减小温度裂缝的产生,详细如图1 所示。

图1 大体积混凝土结构浇筑方案

4.5 对大体积混凝土进行冷却处理

必须加强混凝土浇筑后期的冷却处理也是控制大体积混凝土裂缝的重要措施[3]。通过使用循环冷却水,将混凝土内部温度降低,同时加强混凝土外部的保温保湿措施,如在外层覆盖薄膜,以减慢表面温度的降低,将混凝土内外温差控制在20∽25℃。与此同时,钢筋施工方面也要注意,后浇钢筋不得断开连接,如果有加密钢筋,应一次性施工完毕,严格按照施工规范的要求绑扎钢筋,以防止钢筋在支撑模板、浇筑混凝土过程中发生偏差,从而给整体结构安全带来不利影响。

4.6 加强后浇带的混凝土施工的裂缝控制

所谓后浇带就是在施工中为防止现浇钢筋混凝土结构由于自身收缩不均或沉降不均可能产生的有害裂缝,按照设计或施工规范要求,在基础底板、墙、梁相应位置留设的混凝土带。在混凝土后浇带的浇筑和振捣施工中,经常采用补偿收缩的方法来控制裂缝[4],但这种方法对混凝土温度提出了更高的要求,其需要混凝土两侧的强度差异很小,否则就会造成不均匀沉降,从而严重影响结构的整体性。首先,在浇筑施工过程中必须严格控制好温度,以防结构两侧混凝土在浇筑后出现强度和稳定性的差异。其次,建议采用分层浇注的方式,以控制混凝土内外部温度的差异,从而抑制温度收缩裂缝的产生。第三,混凝土的振动应选择适用于避免过度振捣的机械。这主要是因为混凝土过度振捣会导致粗骨料下沉、水泥浆浮起,致使混凝土出现不均匀的现象,容易产生表面裂纹。详细的控制措施如下:

(1)对于已经嵌入钢板止水器的部分,应及时清理钢板止水器上的铁锈,冲洗干净以除去积水和灰渣。

(2)对于未安装钢板止水器的部分,应粘贴橡胶止水器。

(3)应根据设计要求选用混凝土标号,为确保后浇带中新旧混凝土良好结合,需要在浇筑前将旧混凝土进行凿毛并用水润湿。

(4)对于锈蚀的钢筋必须进行除锈处理,同时调整钢筋,并修理保护垫块,以确保钢筋的正确间距和位置。

(5)排干接缝中的水,除去沉积物和两侧松散式子,直到形成坚固层,并力求平整。

5 结论

本文从大体积混凝土产生裂缝的原因出发,分析讨论了裂缝形成的详细原因和背后的机理,并阐述了大体积混凝土温度裂缝的控制要点。建议在施工过程中,应对混凝土浇筑过程提前采取质量控制措施,同时结合施工后对混凝土的温度和湿度控制措施,以尽量避免裂缝的产生。