大型飞机机身对接环形轨道制孔系统设计与分析

2020-11-30

(浙江大学机械工程学院,杭州 310027)

飞机装配技术经历了从人工装配、半自动化装配到数字化装配的发展历程,随着各国经济与技术的进步,数字化装配技术已经在多个国家的飞机制造领域广泛应用[1],大幅度提高了飞机装配效率与质量。飞机装配是一项技术难度大、涉及多学科领域的综合性集成技术,在很大程度上决定了飞机的制造成本、生产周期和装配质量,是整个飞机制造过程中的关键和核心技术[2]。目前国外军用和民用飞机大量采用柔性工装、数字化测量、数字化调姿、自动制孔等先进装配技术,实现了飞机高效率、高质量装配,由此发展起来的飞机数字化装配技术对提高飞机装配质量、降低飞机生产成本、缩短飞机研制周期起到了巨大的推动作用[3]。飞机总装配一般采用多个自动化装配站位排列成流水型的脉动生产线技术,根据飞机总装配工艺流程,飞机脉动生产线一般至少需要4个装配站位:大部件对接站位、导管电缆安装站位、系统安装检测站位和飞机交付站位。对于第1站位大型飞机机身部件对接面上的制孔工作一般采用人工操作完成,国外也采用自动制孔如柔性轨道或机器人制孔等,但由于受到飞机部件结构复杂、材料加工难易程度不一以及装配现场空间开敞性等因素限制,目前还没有出现一种适用范围广、能满足各方需求的制孔解决方案[4]。

为解决大型飞机机身对接区域制孔问题,本文研究了环形轨道制孔系统,总结当前大型飞机机身对接及自动化制孔的国内外研究现状,分析了环形轨道制孔系统的各部分结构及其工作原理,提出了一种环形轨道布局方案,建立环形轨道支撑脚预紧力的理论计算方法,根据环形轨道实际模型进行实例计算和有限元分析,搭建环形轨道制孔系统的试验平台进行制孔试验。

大型飞机机身对接的自动化制孔技术

1 总装配生产线及机身对接

现代飞机的制造大多采用模块化分段生产方式,机身部件由不同的厂家、在不同的地点分别完成制造,再运输到总装厂完成最后总装[5]。因此飞机零部件的总装工艺及质量成为了整个飞机制造的关键环节。

大型飞机机身对接是指将分段生产的机身段如机头、机身前段、机身中段以及机身后段等部件连接装配,从而组成整机。传统对接工艺方式存在操作流程复杂、对接效率低、对接质量差,装配后容易产生过大的应力与变形,严重时导致机身段强度不足以及机身形状发生变化。为提高机身对接装配的效率与质量,研究人员对先进的数字化机身对接装配技术展开深入研究。波音公司研制的717 总装线是世界上第1条现代的飞机移动装配线[6],生产线分6个站位,飞机移动采用嵌入式轨道移动系统,如图1所示。

随后波音公司又陆续建成了波音737、747、757、767和777飞机总装配移动生产线[7],其中777 装配生产线采用了一个与前起落架相连的飞机牵引车向前拉动飞机。随后,波音公司研发了波音787 飞机装配生产线[8],如图2所示。

该生产线采用了一系列全新的装配理念、方法和技术,总装配生产线中采用多组数字化调姿和对接机构,数控定位器通过托架与飞机大部件相连,通过驱动托架对飞机大部件进行位姿调整,机身段对接面采用便携式柔性轨制孔系统实现自动制孔。

空客公司在德国汉堡组建了一条A320 移动式总装配生产线[9],利用嵌入式轨道移动系统,使得飞机总装配能按一定的速度和节拍进行,缩短生产周期。空客A380 总装配中则大量采用了数字化装配技术[10],采用AGV 来实现部件自动运输,采用LEICA 激光跟踪仪建立装配现场的测量基准系,采用光学成像测量技术对大部件对接面进行测量,实现数字化对接,采用数控柔性制孔设备进行自动制孔和制孔质量检测等。

国外飞机总装配生产所采用的数字化技术可归纳为:采用了确定性装配技术,取消了巨大的装配型架,利用调姿单元对飞机部件进行数字化调姿定位。飞机大部件对接采用飞机牵引车、AGV、气垫运输系统和嵌入式轨道等移动系统,实现飞机整机和部件移动,对接面采用自动制孔技术如柔性制孔、机器人制孔技术等[11]。

2 机身对接自动化制孔技术

目前,美国波音公司在787 飞机装配生产线机身对接装配中率先采用了一种柔性轨道制孔系统[12],这是由美国AIT 公司开发的一种5轴柔性轨道制孔系统,如图3(a)所示,通过柔性轨道上安装的吸盘,直接吸附在机身表面用于固定连接,执行器可在轨道上移动完成制孔。EI 公司随后也研制了如图3(b)所示的柔性轨道制孔系统[13]。

图1 波音717移动生产线Fig.1 Boeing 717 mobile production line

图2 波音787大部件数字化对接Fig.2 Digital docking of Boeing 787 large parts

图3 柔性轨道制孔系统Fig.3 Flex track drilling system

机器人制孔技术在国外航空制造领域应用较为广泛,取得了较为成熟的发展。德国宝捷研发了Race机器人制孔系统[14],如图4(a)所示,可用于飞机内货舱门装配,该类工业机器人具备灵活度高、成本低、自动化极高等特点。法国Alema Automation 公司研发了Alema 爬行机器人,如图4(b)所示,可以实现一定范围内的自主移动,具有较高的的柔性,能够完成在多种构型的零件上进行制孔、铆接等工作[15]。

国内中国航空制造技术研究院研制了柔性导轨自动制孔系统BAA300[16],如图5所示。上海交通大学张冉冉等[17]研制了四自由度、五电机控制的柔性导轨制孔系统。

上述柔性轨道制孔系统具备结构简单、质量较轻等优点,由于该系统需要通过轨道上的吸盘吸附在机身表面,安装柔性轨道的工作时间较长;此外轨道受飞机机身形状的影响较大,无法对大曲率曲面或非等值段机身安装柔性轨道,并且很难保证柔性轨道固定的稳定性及轨道定位的准确性。如果采用机器人制孔技术,则存在着操作复杂、加工区域受限,无法满足飞机机身大范围制孔任务。

图4 机器人制孔系统Fig.4 Robot drilling system

图5 BAA300柔性导轨制孔设备Fig.5 BAA300 flexible guide rail drilling equipment

环形轨道制孔系统

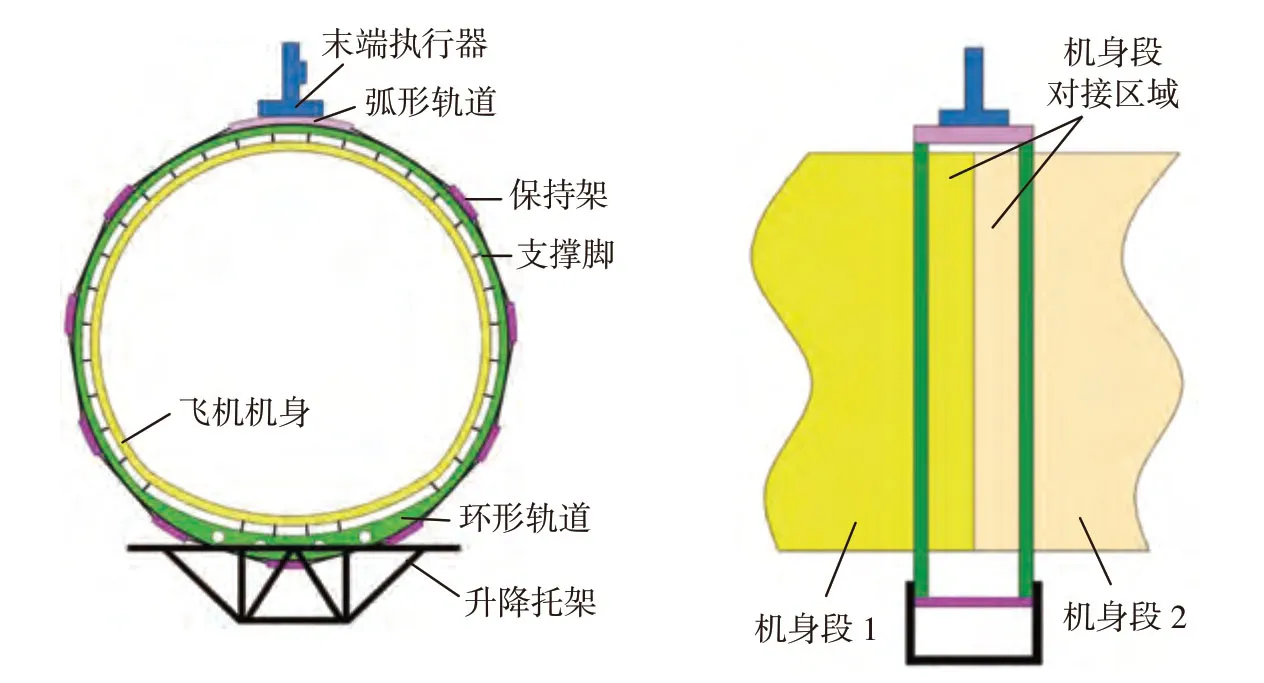

环形轨道制孔系统是一种柔性、便携式、质量轻的多轴数控制孔装备,可实现对接区域制孔全覆盖、制孔效率高、制孔精确度高等设计要求。环形轨道制孔系统包含环形轨道、弧形轨道、执行器组件、保持架及可升降托架组件等部分,工作示意如图6所示,环形轨道内侧安装多个支撑脚,直接与飞机机身表面接触,可实现该装置的定位连接;环形轨道外侧装有弧形轨道,末端执行器可以在弧形轨道上调整制孔方向,并且弧形轨道整体可以在环形轨道上做圆周运动,实现整个圆周范围内制孔。

1 环形轨道

环形轨道主要由铝制轨道座、钢制圆形导轨、支撑脚组件、连接销等组成,如图7所示。

为适应飞机机身非等圆形状,将环形轨道设计成8 段上部单段弧形轨道与下部环形轨道拼接而成。环形轨道制孔系统由两个相同的、平行的环形轨道组成,每段环形轨道上装有带锁紧气缸的支撑脚,通过气缸对支撑脚施加一定大小的预紧力,直接作用于飞机机身蒙皮,实现整个装置与机身的定位连接。

2 弧形轨末端执行器

弧形轨末端执行器由弧形轨道与末端执行器组成,如图8所示,弧形轨道安装在环形轨道外侧,整体可绕中心做圆周运动。弧形轨道内侧与末端执行器通过精密的齿轮齿条相配合,可以实现执行器在一个弧度范围内运动。

图6 环形轨道制孔系统示意图Fig.6 Schematic diagram of circumferential track drilling system

图7 环形轨道Fig.7 Circumferential track

末端执行器具有6个轴与5个自由度,工作示意如图9所示。X轴为沿弧形轨道方向运动;A轴为绕X轴的摆动轴;Y轴完成在航向方向的移动;B轴是绕Y轴的摆动轴;Z轴为制孔轴方向,Z1轴为平移轴,用于适应机身曲率变化造成的刀具末端与机身表面之间的尺寸变化;Z2轴为进给轴,用于精确控制制孔窝深。末端执行器实现制孔任务需要这6个轴配合才能完成。其中X、Y轴是采用精密齿轮齿条传动方式,剩余两个摆动轴和两个Z轴均采用滚珠丝杠与螺母传动方式。

6个轴中X轴、Y轴和Z1轴用于确定空间坐标位置,A轴和B轴用于执行器制孔法矢调整。Z轴末端装有压脚组件,包含压脚、压脚气缸、位移传感器和真空排屑管,如图10所示。

图8 弧形轨末端执行器Fig.8 Arc track and end effector

图9 末端执行器Fig.9 End effector

图10 压脚组件Fig.10 Presser foot component

在执行器的压脚安装有4个位移传感器,当4个位移传感器的读数一致时,可以认为机器人的钻孔方向就是曲面的法线方向,进而进行制孔操作。为适应锪孔加工深度的精度要求,进给方向安装有海德汉直线光栅尺,以实现进给方向全闭环控制。

3 保持架

为使两条环形轨道轴向间保持等距,在其内部增加多个保持架,通过连接杆使得保持架与弧形轨道相连成为一个完整圆环,可以绕中心做圆周运动,如图11所示。

与弧形轨道相对称位置上的保持架配有与弧形轨末端执行器等质量的配重块,用以平衡弧形轨执行器的重量,可减小弧形轨道转动时所需驱动力矩。

4 支撑脚

支撑脚分布在环形轨道上,是实现环形轨道固定定位的关键机构。为便于人工控制、缩短环形轨道安装时间,采用锁紧气缸控制预紧力大小代替传统的手工调节预紧力方式。上部支撑脚采用气缸–连杆结构,如图12(a)所示,由锁紧气缸、气动接头、气缸支座、连杆、支撑脚支座、支撑杆、橡胶盘组成。由于气缸无法承受较大的侧向力,故采用气缸支座支撑。气缸施加一定气压时,通过连杆将推力传递到橡胶盘上,作用于飞机蒙皮上。为适应飞机机身非等值圆、下部呈扁平状等特点,将下部支撑脚设计成活塞杆直接支撑,如图12(b)所示,由锁紧气缸、气缸支座、气动接头、橡胶盘组成。

支撑脚采用球铰式橡胶盘,以适应机身型面的曲率。锁紧气缸可在活塞行程的任意位置锁紧,保证支撑脚对机身定位连接的可靠性,防止支撑脚因执行器在环形轨道上运动而产生松动。

5 环形轨道制孔系统的工作流程

弧形轨上的气动定位插销与柔性轨道脱开,制孔单元上的气动定位插销与弧形轨道插上,弧形轨和保持架沿环形轨道周向移动,移动30°后,弧形轨上的气动定位插销与环形轨道插上锁紧,制孔单元开始工作。

制孔单元制孔前先试切,移动X轴至待加工孔的x坐标处,移动Y轴至待加工孔的y坐标处,调整A、B摆动轴进行法矢修正,使得刀具与待加工表面垂直,制孔单元移动Z1轴至刀具与压脚平面平行的位置,开启主轴移动Z2轴(高位Z轴),即进给轴进行加工。沿弧形轨道方向运动30°后,制孔单元上的插销锁紧,弧形轨道上的气动定位插销与柔性轨道脱开,弧形轨道移动至下一个30°处,重复以上操作。

轨道设计

1 环形轨道整体布局

飞机蒙皮采用铝合金材料制成,为弱刚体,无法承受较大载荷。为防止飞机蒙皮受力过大产生变形,采用多个均匀分布的支撑脚共同作用支撑环形轨道,支撑脚布局如图13所示,根据环形轨道的拼接弧形段将环形轨道划分为12个区域。考虑到环形轨道与机身的匹配性,以及机身型面非等值段,机身下部曲率较小、上部曲率较大的特点,对于R1#~R5#(同L1#~L5#)区域内,采用连杆–活塞间接支撑形式,各支撑脚的支撑力法向汇聚于环形轨道圆心O1点;R6#与L6#区域采用活塞杆直接支撑形式,各支撑脚的支撑力法向汇聚于O2点。

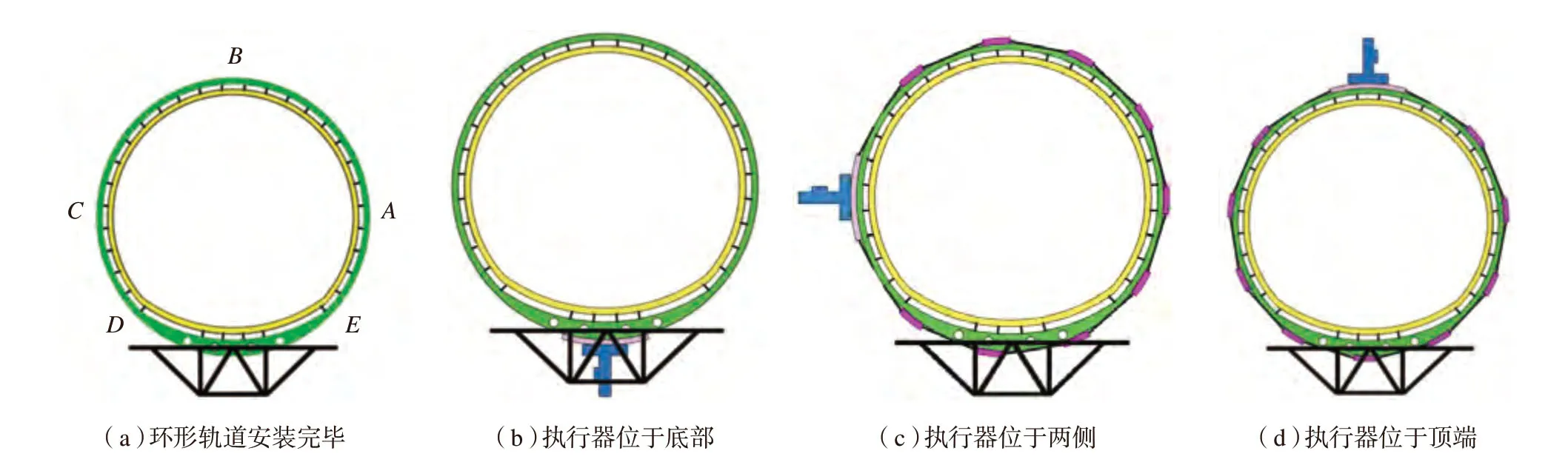

根据支撑脚布局方案,在各弧形轨道拼接段安装支撑脚,通过下部托架升降、上部轨道吊装入位、各段轨道连接、启动气动装置等步骤完成整体总装,如图14所示。

环形轨道制孔系统相较于现存的制孔设备而言,具有诸多优势:(1)可以覆盖整个飞机机身对接区域,制孔范围大;(2)环形轨道由多段可拆卸弧形段拼接而成,单段弧形轨道质量轻、便于搬运、容易安装;(3)只需一次安装,便可以完成对接区域内所有制孔任务;(4)支撑脚采用锁紧气缸施加预紧力,可以精确控制每个支撑脚的受力并锁定;(5)执行器可以通过调整法矢对准孔位坐标,适应复杂曲面。

图11 保持架Fig.11 Holder

图12 两种支撑脚形式Fig.12 Two forms of supporting foot

图13 环形轨道布局Fig.13 Layout of circumferential track

2 环形轨道受力分析与力学建模

为确保末端执行器在环形轨道上运动时,不会因为轨道振动和变形而影响制孔精度,支撑脚需具备合适的预紧力。根据环形轨道制孔系统安装步骤,将环形轨道4个极限位置定义为:环形轨道安装完毕、执行器位于底部、执行器位于两侧、执行器位于顶端,如图15所示,通过分析这4个位置的受力情况,可求解出环形轨道支撑脚的预紧力大小。

环形轨道定位连接后,执行器位于下部轨道时,为避免下部支撑脚与飞机机身分离,下部轨道安装升降平台用于支撑,因此在计算上半部环形轨道上的支撑脚预紧力时,仅需考虑将上半部环形轨道(即弧)上的支撑脚需承受环形轨道一半的自重0.5G0即可,该位置的支撑脚由气缸统一施加压力,其预紧力大小均为FN1,上半部分支撑脚个数为2×6N(1根轨道每个支撑点有2个支撑脚),N为每个30°弧段轨道上的支撑脚数量,即N=30°/θ(N为正整数),两支撑脚间隔角度为θ,受力分析如图16所示。

由此,可列上半部环形轨道的平衡方程:

执行器从环形轨道底部开始安装,由于底部采用托架支撑,可承受弧形轨末端执行器质量,保证下部支撑脚与飞机机身保持良好定位连接。

执行器旋转至两侧位置时,会对环形轨道产生扭矩,由于环形轨道的对称关系,仅考虑执行器处于最左侧时的整体受力情况,此时弧形轨执行器的重力会产生逆时针方向的扭矩,而各支撑脚对机身施加的预紧力则产生一定的摩擦力,如图17所示。

图14 环形轨道制孔系统Fig.14 Circumferential track drilling system

图15 环形轨道极限受力位置Fig.15 Limit stress position of circumferential track

升降托架不承受扭矩,为保证环形轨道在该扭矩的作用下不发生松动,需满足:

式中,G1为弧形轨执行器质量,R1为优弧所对应的轨道半径,R2为弧段对应的轨道半径,FN1、FN2分别为弧、弧对应轨道的支撑脚预紧力,m、j、k分别为弧、弧与弧、弧所对应轨道上的支撑脚数量,μ为摩擦系数,n为安全系数。根据公式(1)~(2)可以求得FN1、FN2:

执行器旋转至顶端时,由于飞机蒙皮呈弱刚性,机身顶端局部受到执行器的重力后会发生少量形变,受力分析如图18所示,环形轨道顶部2个单段轨道附近的支撑脚与飞机机身接触,单段轨道上有N个支撑脚,弧形轨执行器总重量G1。

为避免飞机蒙皮受到过大载荷产生严重变形,需计算飞机蒙皮与支撑脚接触的各点位受到的正压力F1:

由于单个环形轨道同一位置点的两侧各分布着1个支撑脚,整个系统有2个环形轨道组成,且环形轨道上的支撑脚对称分布,故式中系数为2×2×2=8。当F1小于飞机蒙皮许用正压力F0,飞机蒙皮形变量较小,即

支撑脚机构如图19所示,将其简化为活塞杆1、连杆2、支撑脚支座3,R为橡胶盘中心到支座的距离,r为支座中心到连杆2的距离。

图16 上半部轨道受力分析Fig.16 Stress analysis of upper track

图17 执行器位于两侧时的受力分析Fig.17 Stress analysis when effector locates on both sides

平面机构的自由度计算:

式中,l为活动构件数,PL为低副数量,PH为高副数量。可以求得支撑脚机构的自由度为1,当活塞杆运动时,能够准确地将推力传到支撑脚处。

对支撑脚机构进行分析,P为连杆2的作用力,P'为连杆2的反作用力,Q为气缸进程作用力,FN为支撑脚支撑力,对活塞杆1进行受力分析:

对支撑脚支座3进行受力分析:

由公式(7)~(8)可知:

式中,p为气缸的压强,A为气缸有效面积;根据支撑脚结构可求得r、R、β。因此根据支撑脚的受力可以反求气缸的压强。

图18 飞机蒙皮受力分析Fig.18 Stress analysis of aircraft skin

图19 支撑脚机构简图Fig.19 Schematic diagram of supporting feet

轨道设计实例计算及制孔试验

1 设计计算实例

以环形轨道制孔系统为例,对其进行实例计算,参数如下:由两个相同且平行的环形轨道组成,每个环形轨道的两侧均分布有支撑脚;弧对应轨道上的单侧支撑脚共计18个,各支撑脚间隔10°;弧与弧对应轨道单侧支撑脚各5个,各支撑脚间隔10°;弧对应轨道上的单侧支撑脚4个,各支撑脚间隔8°;弧形轨执行器质量为250kg,单个环形轨道质量为100kg;弧对应轨道的半径为2900mm,弧对应的轨道半径为4400mm,摩擦力系数为0.7,安全系数为3;根据团队经验[18],许用正压力150N 是对于直径为40mm、接触面积为1256mm2的支撑脚而言的,在该力的作用下,飞机壁板变形量较小,可以忽略。

将参数代入公式(3)~(4)可知环形轨道安装时,上半部分轨道支撑脚预紧力FN1为21.35N,下半部分轨道支撑脚预紧力FN2为139.44N;执行器位于顶部,各支撑脚的正压力F1为106.77N。环形轨道支撑脚所需预紧力FN1、FN2以及正压力F1的值均小于150N,验证了支撑脚的分布方案可以满足环形轨道与飞机机身定位连接的可靠性要求。

2 环形轨道有限元分析

根据环形轨道设计需求,将其变形量控制在0.1mm 内,为验证环形轨道结构设计的准确性与安全性,需采用有限元软件对其模型进行静力学分析,其步骤如下:

(1)简化模型。采用CATIA 建立环形轨道系统的三维模型,将其适当简化并导入Workbench。

(2)设定材料参数。针对轨道、支撑脚、橡胶盘的材料设置了弹性模量、泊松比等参数,如表1所示。

(3)确定载荷与约束。支撑脚与飞机机身连接后,整体固定,为探究环形轨道的变形情况,忽略飞机机身蒙皮受力后的变形。因此将所有支撑脚以及底部托架施加固定约束,此时支撑脚受到的支撑力为内力,因此需对环形轨道施加自身重力、弧形轨执行器与保持架的重力。

(4)根据环形轨道工作原理,需考虑顶端、右上方、最右侧3个位置的受力状态,如图20所示。

(5)求解执行器3个位置下的环形轨道受力与变形,结果如表2所示。

环形轨道的应力与变形随着执行器位置不同而变化,执行器位于环形轨道顶端时,最大应力为36.814MPa,最大变形为0.078mm,如图21所示,该变形量满足环形轨道设计需求中将轨道变形量控制在0.1mm 以内的要求。

图20 执行器3种位置Fig.20 Three locations of effector

图21 位置1下的环形轨道分析结果Fig.21 Analysis results of circumferential track at position 1

图22 制孔试验现场Fig.22 Site of drilling test

3 制孔试验

为探究环形轨道制孔方案的实际制孔效果,搭建制孔试验平台并设计制孔试验,试验现场如图22所示。

对铝合金材料试样件进行制孔试验,采用钻–锪一体的复合刀具制螺栓孔和铆钉孔,刀具的制孔深度可达5~15mm,螺栓孔锪窝深度为1.18mm,最大外径7.83mm,刃锥角度为100°±0.5°;制孔工艺参数为主轴转速6000r/min,进给速度为240mm/s,制孔效率为6个/min,制孔试验结果如表3所示。

表1 环形轨道材料参数Table1 Material parameter of circular track

表2 3个位置下环形轨道有限元分析结果Table2 Finite element analysis of circular track in three positions

表3 环形轨道制孔试验结果Table3 Test results of circular track drilling

通过环形轨道制孔试验,制孔精度以及制孔质量均达到了设计要求,环形轨道制孔系统工作稳定,间接验证了环形轨道制孔系统机械结构设计是合理可行的。

结论

(1)介绍了大型飞机机身对接技术以及国内外先进自动化制孔技术,分析了当前自动化制孔设备的优缺点。

(2)设计了一种环形轨道制孔系统,分析了各部分结构、工作原理以及制孔特点。

(3)提出了环形轨道设计方案,通过建立环形轨道的力学模型,给出了轨道各支撑脚预紧力的理论计算方法。

(4)对环形轨道进行设计计算,并对其进行有限元仿真,验证了环形轨道系统的静态性能能够达到设计需求,并通过制孔试验验证。本文针对环形轨道制孔系统的研究与分析可以解决大型飞机机身对接区域制孔存在的难题,为我国研发自动化制孔设备提供方法与思路。