承插型盘扣支架在机场地下结构施工中的应用★

2020-11-30刘玉健

刘 玉 健

(中铁十四局集团第二工程有限公司,山东 泰安 271000)

1 工程概况

北京新机场城际联络线位于北京市大兴区和河北省廊坊市境内,线路自北向南,起止里程为DK42+038~DK46+115,正线长度4 077 m,下穿新机场T1航站楼,地下2层设新机场站,车站起止里程DK43+161.000~DK43+677.744,长度为827.744 m,分为拱形断面和矩形断面。矩形断面结构长516.744 m,结构宽由15.50 m逐渐过渡到58.91 m,结构高14.05 m~13.15 m,采用2跨~4跨单层矩形断面C40钢筋混凝土结构,纵梁结构体系,线间立柱。顶纵梁截面为1.2 m×2.0 m,1.2 m×2.5 m,顶横梁截面为1.2 m×2.0 m,1.2 m×2.5 m,0.6 m×0.8 m;顶板厚1 m(局部0.5 m)。

2 支架体系设计

结合本项目结构特点,矩形结构范围采用承插型盘扣支架体系施工。设计方案如下:采用M60型承插型盘扣式钢管支架,支架立杆采用φ60 mm×3.2 mm钢管,材质Q345B;水平杆采用φ48 mm×2.5 mm钢管,材质Q235B;竖向斜拉杆采用φ33 mm×2.3 mm钢管,材质Q195。主龙骨采用185铝梁,布置间距根据立杆进行调整,次龙骨采用100 mm×100 mm方木,所有模板均采用15 mm木胶板做面板。斜杆即为竖向剪刀撑,按照图纸进行布置。顶托丝杆长度为600 mm,可调范围300 mm;底座丝杠长度为450 mm,可调范围200 mm。2.5 m高顶梁下支撑点间距为600 mm×1 500 mm,主龙骨采用185铝梁,顺梁铺设,间距为600 mm;1 m厚顶板支撑点最大间距为1 500 mm×1 500 mm,主龙骨采用185铝梁,间距1 500 mm;0.5 m厚顶板支撑点最大间距为1 800 mm×1 800 mm,主龙骨采用185铝梁,间距为1 800 mm;可调U托丝杠为0 m~600 mm;次龙骨采用100 mm×100 mm方木,次龙骨横向间距200 mm;次龙骨上覆15 mm厚木胶板,如图1所示。

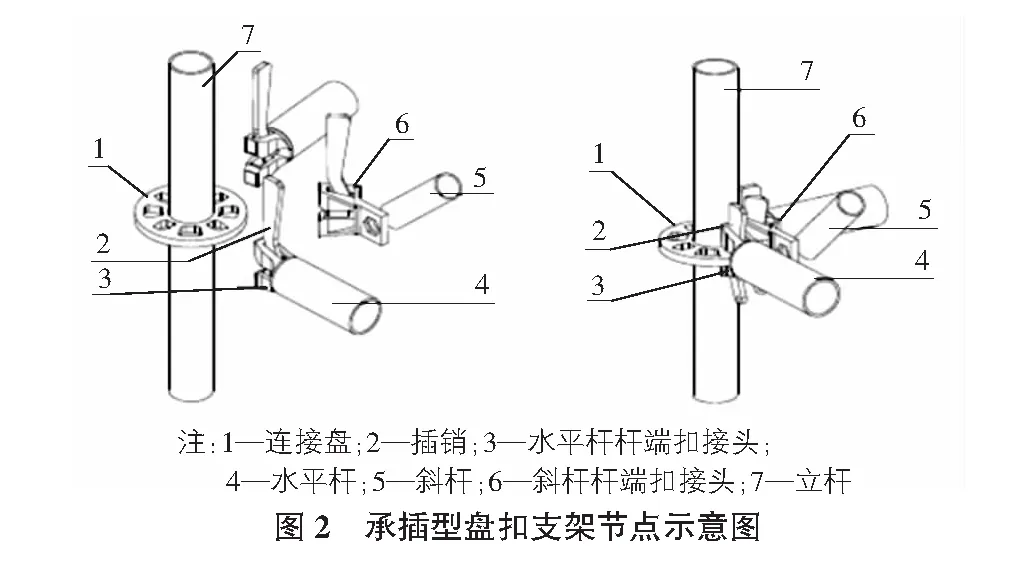

3 承插型盘扣支架施工工艺原理

本工程模板工程施工采用了承插型盘扣支架施工工艺,以M60钢管作为主要支撑架体,搭配立杆、横杆、斜杆等关键部件。其中立杆选用镀锌钢管,规格尺寸为φ60×3.2 mm,钢管选用具有强度大、承载力强的Q345B材质。施工阶段选用套管或者连接棒实现立杆、承插之间的固定,而立杆与横杆、立杆之间则采用焊接的方式进行固定,使得整个支撑架体具有几何不变体的特征。相比较传统的施工方案,采用该施工工艺不仅减少了支撑体系中活动零件的数量,而且施工相对简便,优化了整个支撑架体的受力性能,实现了立杆、横杆、斜杆的铰接方式汇交,使得各杆件均为二力杆,最大限度地与计算模型符合,减小了杆件实际受力与理论计算结果的误差,确保其具有双向固定能力。

承插型盘扣支架节点示意图见图2。

4 支架体系承载力检算

4.1 多层板检算

梁下混凝土最大截面高度2.5 m,多层板(15 mm厚)计算,因梁下100 mm×100 mm方木间距200 mm,所以竹胶板最大跨度100 mm。

多层板(15 mm厚)计算,取1 000 mm板宽验算:

截面抗弯模量:

截面惯性矩:

作用于15 mm多层板的最大荷载:

1)钢筋及混凝土自重取26 kN/m3×2.5 m=65 kN/m2;

2)面板荷载取1.2 kN/m2;

3)结构脚手架施工荷载2 kN/m2。

荷载组合:

恒荷载分项系数取1.2,活荷载分项系数取1.4。取1 m宽的板为计算单元。

则q1=(a+b+c)×1 m=68.2 kN/m。

q2=[1.2×(a+b)+1.4×c]×1 m=82.24 kN/m。

面板按三跨连续梁计算,支撑跨径取l=100 mm,受力计算见图3。

强度验算:

强度满足要求。

挠度验算:

15 mm多层板验算满足要求。

4.2 主龙骨检算

梁下混凝土最大截面高度2.5 m,主龙骨采用185铝梁,顺梁方向铺设,间距600 mm,跨度1 500 mm。185铝梁特性见表1。

表1 185铝梁特性

荷载:

1)混凝土自重:26.0 kN/m3×2.5 m×0.6 m=39 kN/m;

2)模板及龙骨:1.2 kN/m2×0.6 m=0.72 kN/m;

3)施工荷载:2 kN/m2×0.6 m=1.2 kN/m。

荷载组合:

主龙骨布置间距为600 mm,跨度为l=1 500 mm。

恒荷载分项系数取1.2,活荷载分项系数取1.4。

q1=(a+b+c)=40.92 kN/m;

q2=[1.2×(a+b)+1.4×c]=49.34 kN/m。

主龙骨所受弯矩最大值为:

最大弯应力:

故强度满足要求。

挠度验算:

主龙骨按三跨连续梁计算,调整系数φ为0.677,支撑跨度l=1 500 m。

主龙骨选用185铝梁,满足要求。

4.3 次龙骨检算

梁下混凝土最大截面高度2.5 m,次龙骨采用100 mm×100 mm方木,垂直梁铺设,间距200 mm,最大跨度600 mm。100 mm×100 mm方木特性见表2。

表2 100 mm×100 mm方木特性

荷载:1)混凝土自重:26.0 kN/m3×2.5 m×0.2 m=13 kN/m;2)模板及龙骨:1.2 kN/m2×0.2 m=0.24 kN/m;3)施工荷载:2 kN/m2×0.2 m=0.4 kN/m。

荷载组合:次龙骨布置间距为200 mm,最大跨度为l=600 mm。

恒荷载分项系数取1.2,活荷载分项系数取1.4。

q1=(a+b+c)=13.64 kN/m;

q2=[1.2×(a+b)+1.4×c]=16.45 kN/m。

次龙骨所受弯矩最大值为:

最大弯应力:

故强度满足要求。

挠度验算:

次龙骨按三跨连续梁计算,调整系数φ为0.677,最大支撑跨度l=0.6 m。

次龙骨选用100 mm×100 mm方木,满足要求。

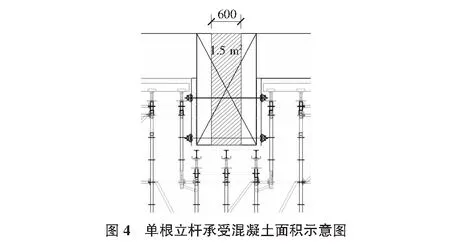

4.4 架体单杆承载力和整体稳定性检算

梁下混凝土最大截面高度2.5 m,架体横向布置间距600 mm,纵向布置间距1 500 mm,单根立杆承受混凝土面积示意图见图4。

1)两根立杆承载力计算:

a.混凝土自重:26.0 kN/m3×1.5 m2(阴影面积)×1.5 m=58.5 kN;

b.模板及龙骨:1.2 kN/m2×1.5 m×0.6 m=1.08 kN;

c.施工人员及设备:2 kN/m2×1.5 m ×0.6 m=1.8 kN;

d.杆件自重:0.12 kN/m3×1.5 m×0.6 m×10.1 m(架体高度)=1.09 kN。

恒荷载分项系数取1.2;活荷载分项系数取1.4。

q=(a+b+d)×1.2+c×1.4=75.32 kN<90 kN。

所以架体安全。

2)架体整体稳定性计算:

根据JGJ 231—2010建筑施工承插型盘扣式钢管支架安全技术规程,不考虑风荷载影响,可以采用以下公式计算架体稳定性:

立杆的轴向压力设计值:N=75.32 kN。

立杆截面特性:

A=574 mm2;i=20.220 0 mm;

[f]=300 N/mm2。

立杆长度则根据公式计算得出:

lo=ηh=1.2×1 500=1 800 mm;

lo=h′+2ka=1 000+2×0.7×650=1 910 mm。

其中,η为长度计算时对应的修正系数,当水平杆的步距为1.5 m时,取值1.2;h为立杆中间层竖向的最大步距,h=1 500 mm;h′为立杆顶层水平杆步距,其取值相比较h缩短一个盘扣,取值1 000 mm;a为可调托座支撑点距离顶层水平杆中心线数值,取值为650 mm;k为悬臂端在计算时对应折减系数,取0.7。

取较大值lo=1 910 mm。

长细比Lo/i=94.46。

轴心受压立杆的稳定系数φ,由长细比lo/i的计算结果,根据JGJ 231—2010建筑施工承插型盘扣式钢管支架安全技术规程中,附录D查表得到:φ=0.512;立杆净截面面积:A=5.74 cm2。

故架体整体稳定性满足要求。

5 承插型盘扣支架体系的应用

1)施工工艺。

施工准备工作→施工放样→可调节底座施工→安装支架立杆→安装支架横杆→调整水平布局、竖向高度→焊接安装→斜杆施工并完成架体施工→调整支架的标高→龙骨施工→模板施工→检查验收→支架预压→钢筋施工→混凝土施工→混凝土养护→支架拆除。

2)支架搭设。

底板混凝土浇筑施工结束后,混凝土强度满足设计强度标准,首先由施工人员进行放样施工,施工过程中,应结合设计图纸的要求,采用墨线对每一节段(40 m)底板弹出对应的支架安装区域。其次结合本工程支架设计要求,对可调节底座的伸长值进行调整,确保其不高于30 cm。第三结合放样结果开始进行支架的施工,第一道水平杆施工过程中,应确保其距离底板的高度不高于550 mm。然后按照相同方向的顺序进行竖向斜杆的搭设施工,并将其套入圆盘大孔中抵住立杆的圆管。最后采用销板对圆盘大孔进行贯穿固定。应注意竖向斜杆如果方向存在差异会影响整个立杆的搭设施工。

扫地杆、横杆及斜杆施工阶段应采用水准仪等设备对整个架体的稳定性进行测定,确保其横向、纵向位于同一条直线上,并最后用钢卷尺进行复查,确保施工规范性。每完成一层支架施工,都需要对水平杆的步距进行校准,并确保纵向、横向等偏差满足设计要求。

整个支架的杆件施工结束后,采用水准仪等设备通过调整顶托使得托座顶的标高满足图纸要求,将采用185铝梁制作而成的主龙骨铺设在可调节顶托上,并横向铺设次龙骨,次龙骨的尺寸为100 mm×100 mm的方木。最后完成模板施工。

3)支架验收。

在模板工程结束后,需要对本工程的承插型盘扣支架的施工质量进行验收,具体检查过程中需注意以下关键点:底板的强度是否满足设计强度值;立杆与底座之间是否保持固定状态;其他部件的连接施工是否符合标准施工要求;关键区域如底座、顶托等施工高度是否达标;连接扣插销的拔力是否满足设计标准。经过验收后满足设计施工要求的支架如图5所示。

4)支架预压。

底模施工结束后,可进行支架预压。支架预压重量应当根据顶板(加钢筋)实际断面,进行精密计算,确保其能够均匀的分布在底模上,最高荷载不应超过顶板的重量的110%。本工程的支架预压采用沙袋来进行,按照顶板的自重分布情况依次按照0.6倍、0.8倍、1.0倍、1.1倍的加载量进行预压施工。同时在预压过程中,应控制好预压的速率,避免出现支架过载影响整个工程的建设质量。

当支架稳定后,即可卸掉沙袋,卸载时要分层卸,全部卸完后,测量底模标高,计算出支架的弹性变形量。画出弹性变形曲线,以此来对模板的预拱度进行优化。最后在所有施工结束后,需要对支架、模板的施工质量再次验收检查。

5)支架拆除。

基于相同的施工条件下对试验混凝土进行养护,当试验混凝土达到设计要求强度后,并确保顶板的混凝土满足标准施工要求,经监理签字确认,方能开始对支架进行拆除。拆除过程中应当首先对跨中区域的支架模板进行松动,其次松动支架两端,然后观察支架是否存在异常变形情况。若无异常现象,则可以按照从上到下的顺序进行作业。具体应注意以下施工要点:

a.架体拆除顺序应遵循由上而下,先搭后拆的原则。并按一步一清的原则依次进行,要严禁上下同时进行拆除作业。

b.拆除过程中严禁同时进行剪刀撑和拉杆的拆除施工。要求按层进行拆除,每层拆除立杆过程中,应先固定立杆,再拆除最后的连接扣。而其他部件的拆除施工,应从中间向两端的连接口逐渐进行拆除。拆除操作应注意2人~3人的协作,以避免器具损坏或者坠落。

c.拆下来的钢管配件等整齐放置,严禁抛掷,做到随拆、随清、随运,分类、分堆、分规格码放整齐,要有防水措施,以防雨后生锈。

d.支架拆除施工阶段,应注意做好施工现场的安全工作,设置必要的警示标示牌并设置专人进行现场管理,避免非作业人员进入到施工区域。

6)施工过程监测。

结构施工过程中,采取一定的技术措施来控制支架的竖向、水平位移,避免支架因此出现坍塌等安全事故。整个监测阶段,一旦发现支架出现结构不稳定的迹象,应当立刻按照预案采取修理措施加固。

a.监测的主要阶段包括支架安装施工阶段、模板施工阶段、钢筋施工阶段、混凝土施工阶段以及养护阶段。每个阶段支架的水平、竖向位移都需要如实记录。

b.一旦监测到支架存在不正常的位移现象,应当立刻停止现场施工作业,并对支架采取有效加固措施。

c.混凝土施工阶段,需要设置专人监控支架的稳定性,并杜绝非作业人员进入到施工区域。

6 结语

北京新机场城际联络线新机场站变截面地下结构施工过程中,采用了承插型盘扣支架体系,该体系采用具有更高屈服强度的低合金材料,相比较碳素钢材,成本可降低接近10%,同时整个施工过程中,盘扣架的连接借助焊接于立杆上的八角盘,确保立杆、横杆、斜杆以铰接的方式汇交于一点,杆件均为二力杆,确保了工程施工阶段的安全性,保障了工程建设的周期,实现了经济效益、社会效益的双丰收。