钉齿滚筒式播前残膜回收装置设计与试验

2020-11-30陈兴华陈学庚李景彬李成松杨禹锟

陈兴华,陈学庚,李景彬,李成松,杨禹锟

钉齿滚筒式播前残膜回收装置设计与试验

陈兴华1,陈学庚1,李景彬1※,李成松2,杨禹锟1

(1. 石河子大学机械电气工程学院,石河子 832003;2. 西南大学工程技术学院,重庆 400715)

针对播前土壤中残膜破坏土壤结构、严重影响作物发芽率及成活率、降低作物产量等问题,该文设计了一种与联合整地机配套使用的钉齿式播前残膜回收装置,可一次性完成捡膜、脱膜、集膜和卸膜作业。重点设计了装置的捡膜机构、脱膜机构,并对钉齿运动轨迹,脱膜条件进行理论分析与计算。为寻求装置结构与工作参数的最优组合,运用二次回归正交旋转组合试验,以机具前进速度、捡膜滚筒转速、脱膜轴转速为影响因素,以捡膜率、脱膜率为评价指标进行响应曲面分析。利用Design-Expert软件进行数据分析,建立各因素和捡膜率、脱膜率之间的回归模型,分析各因素对捡膜率、脱膜率影响的显著性。结果表明:各因素对捡拾率的影响由大到小依次为:前进速度、捡膜滚筒转速、脱膜轴转速;对脱膜率的影响由大到小依次为:脱膜轴转速、捡膜滚筒转速、前进速度。运用MATLAB软件对试验参数进行优化,确定了装置最优工作参数组合为:机具前进速度1.62 m/s,捡膜滚筒转速90 r/min,脱膜轴转速1 055 r/min。对优化结果进行试验验证,结果显示捡膜率为70.56%,脱膜率为82.96%,试验结果和预测值相差较小,优化工作参数较可靠。

农业机械;设计;试验;播前残膜;回收;参数优化

0 引 言

地膜覆盖种植是新疆棉花的主要种植方式[1-2],随着新疆棉花种植面积的增加,地膜覆盖面积也不断扩大。地膜覆盖在提升土地产能的同时,对土壤和环境也造成了一定的污染[3]。地膜的主要成分是聚乙烯(PE)和聚氯乙烯(PVC)等烃类聚合物[4],能够在土壤中长期存在且不易分解,残留地膜对土壤的物理结构及作物的发芽、生长均产生极大影响,被称为农田的“白色污染”,为加快农田残膜回收进程,农业部先后启动《残膜污染农田综合治理技术方案》、《农膜回收行动方案》等行业专项,残膜回收迫在眉睫[5]。

播前整地阶段残膜在土壤各层均有分布,其中地表及浅层(0~100 mm)残膜含量大于50%[6-7],田间残膜含量及分布调研统计显示,0~50 mm土壤内残膜占0~100 mm内残膜总量的50%以上,残膜的存在严重影响了棉花种子的着床,降低发芽率。播前阶段残膜形状较小且与土块、秸秆等杂质混杂在一起,如何对田间残膜进行回收是播前残膜机械化回收必须解决的问题[8]。针对播前阶段残膜回收问题,国内部分科研单位进行了有关研究。现有播前残膜回收机主要有搂耙式、气吸式、铲筛式等机型[9-11],其中,搂耙式残膜回收机应用较为广泛,该机结构简单,性能可靠,但存在功能单一,卸膜困难等问题。现有播前残膜回收机械大都与整地机械分开作业,导致播前机械作业时间长、功耗大,成本高。

为解决上述问题,本文设计了一种可与联合整地机配套使用的钉齿滚筒式播前残膜回收装置,可减少播前农业机械作业时间、提高作业效率。该装置可依次完成捡膜、脱膜、集膜、自动卸膜等功能。

1 装置结构与工作原理

1.1 装置结构

装置结构如图1a所示,主要由机架、捡膜机构、脱膜机构、集膜箱、卸膜机构、仿形机构、传动机构等部分组成。其中捡膜机构由捡膜钉齿、捡膜滚筒、捡膜轴等组成;脱膜机构由脱膜轴、脱膜叶片、脱膜罩等组成;卸膜机构由传送带、液压马达、支架等组成;仿形机构由上机架、下机架、弹簧、调节杆、铰接板等组成;传动机构由变速箱、链轮、传动轴等组成。残膜回收装置作业参数见表1。

表1 钉齿滚筒式残膜回收装置主要作业参数

1.2 工作原理

田间作业时,该装置连接在圆盘耙组后侧,破碎镇压机构前侧,拖拉机后动力输出轴通过传动轴与装置的传动系统相连,带动捡膜滚筒、脱膜辊同时转动,捡膜钉齿随捡膜滚筒转动并伸入土壤完成残膜捡拾作业,当捡膜钉齿和脱膜叶片接触时,脱膜叶片将捡膜钉齿上的残膜脱下并将其送入脱膜罩输送管道,残膜在风力作用下沿输送管道落入集膜箱。当集膜箱中残膜达到额定量时,启动液压马达带动卸膜带转动,将残膜从集膜箱一侧卸下。

图1 残膜回收装置结构及安装示意图

2 关键机构设计与运动分析

2.1 捡膜机构

捡膜机构主要由捡膜钉齿、捡膜滚筒、捡膜轴等组成,其主要作用是将残膜从地表及浅层捡拾起来并运送到脱膜区域,其结构如图2所示。其中,钉齿按照错齿排布的方式均布在滚筒上,共8排,每排有21或22个钉齿,相邻2钉齿间距为80 mm,相邻2排钉齿夹角为45°,滚筒直径为500 mm。

2.1.1 捡膜钉齿运动分析

当捡膜机构进行工作时,捡膜钉齿随滚筒一起转动,捡拾钉齿入土过程运动轨迹如图3所示。捡膜钉齿从点开始进入土壤,在1点达到最深,从2点出土,捡膜钉齿绕捡膜轴以角速度做匀速转动的同时随着机具以恒定速度向前运动。

1.捡膜轴 2.捡膜滚筒 3.捡膜钉齿

注:O、O1为钉齿不同时刻回转中心;A为钉齿尖入土点;A1为钉齿入土最深点,A2为钉齿尖出土点;h为钉齿入土深度,m;R为钉齿回转半径,m;t为钉齿从A到A1的运动时间,s;v为机具前进速度,m·s-1;α为捡膜钉齿入土初始相位角,(°)。

图3中,=11=22=,1点为坐标原点,捡膜钉齿从点运动到点2时间为2,捡膜轴水平方向位移为2=2,捡膜钉齿从点到1的运动轨迹[12-13]如式(1)所示:

对上述方程组求关于时间的一阶导、二阶导分别得到捡膜钉齿端点的速度和加速度方程:

速度方程:

加速度方程:

由公式(2)可得端点线速度0,如式(4)所示:

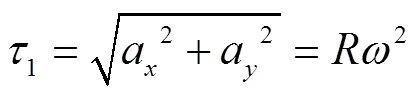

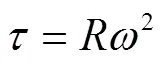

由公式(3)可得端点加速度,如式(5)所示:

同理可得,捡膜钉齿从1到2点运动轨迹方程,如式(6)所示:

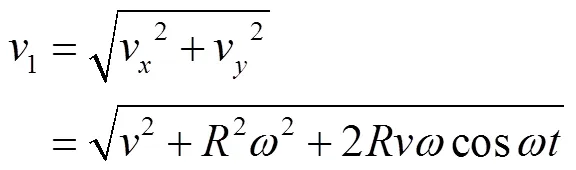

捡膜钉齿端点线速度1,如式(7)所示:

捡膜钉齿端点加速度2方程,如式(8)所示:

综上可知,捡膜钉齿端点在土壤中运动线速度v为

捡膜钉齿加速度为

式(1)~(10)中,为捡膜钉齿从到1的运动时间,s;0为捡膜钉齿从到1点的线速度,m/s;1为捡膜钉齿从1到2点的线速度,m/s;为捡膜钉齿端点线速度,m/s;1为捡膜钉齿从到1点的加速度,m/s2;2为捡膜钉齿从1到2点的加速度,m/s2;为捡膜钉齿加速度,m/s2;v、v为捡膜钉齿在、方向的速度,m/s;a、a为捡膜钉齿在、方向的加速度,m/s2;为捡膜钉齿的转动角速度,rad/s。

通过对钉齿运动轨迹分析得出钉齿运动轨迹方程,确定了钉齿运动线速度v,钉齿加速度等参数,为确定捡膜滚筒转速提供依据。

2.1.2 避免残膜漏捡且满足棉花播种要求的条件

为保证地表及浅层残膜漏捡,要求同一排相邻2个钉齿的后一个钉齿(钉齿2)在前一个钉齿(钉齿1)离开土壤之前进入土壤,同时两钉齿在土壤中交替作用的最浅深度必须满足棉花播种深度要求。

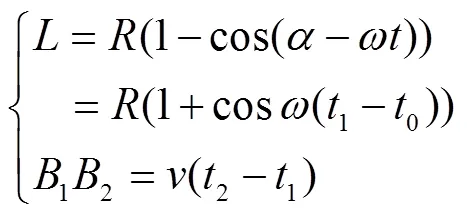

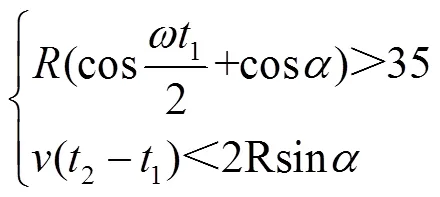

由捡膜钉齿运动轨迹方程(1)及图4可得:

对公式(11)进行简化可得

当′与2重合时,即为前一个捡膜钉齿离开土壤时后一个捡膜钉齿恰好进入土壤,其临界条件为

因此,满足棉花播种要求且避免漏捡的条件为

捡膜钉齿从入土到出土所需时间为1,此时捡膜钉齿转过角度为2,所以1=2/;设为同一圆周上捡膜钉齿的个数,则相邻钉齿之间的夹角为=2π/,即下一个钉齿转过角后钉齿尖处于处,所需时间3=2π/,3=2-1。将1、2、2=带入公式(15)得

式(11)~(16)中,0为捡膜钉齿从点到交点运动时间,s;1为捡膜钉齿从到2的运动时间,s;2为相邻2个捡膜钉齿相继入土时间间隔,s;3为后钉齿入土到前钉齿出土所需时间,s;

以试验台为例:根据圆盘耙整地机结构尺寸,选取捡膜钉齿回转半径=320 mm,装置回收0~50 mm土壤中残膜,选取捡膜钉齿长度为80 mm,由钉齿运动轨迹分析可知钉齿入土初始相位角=44.8°,同一圆周上钉齿数=4,计算得出<0.9。圆盘耙联合整地机作业速度根据土壤情况设定在4~7 km/h(即1.11~1.94 m/s)之间[17-18],计算得出>7.72 rad/s,即捡膜滚筒转速>74 r/min。转速过大,捡膜钉齿会把残膜进一步打碎,回收难度加大;转速过小,捡拾效率低,不能满足棉花播种作业要求。结合理论分析和实际作业情况,捡膜滚筒转速确定为90 r/min。

注:C为坐标原点;B、B1、B2为钉齿不同时刻回转中心;A'为钉齿2的入土点;vt1为钉齿1在时间t1内的位移,m;vt2为钉齿2在时间t2内的位移,m;ω0为捡膜滚筒转速,rad/s;L为钉齿1、2在土壤中交点距离钉齿入土最低点的距离,m;1、2分别表示钉齿1和钉齿2在土壤中轨迹

2.2 脱膜机构

脱膜机构主要由脱膜辊、脱膜罩组成,其中脱膜辊由脱膜轴、脱膜叶片等组成。脱膜机构其主要作用是将捡膜钉齿上的残膜脱下并将其送入集膜箱,其结构如图5所示。其中,脱膜叶片选取长度为210 mm、宽度为25 mm的柔性材料,同一圆周上均匀分布6个叶片,脱膜叶片通过螺栓固定在脱膜轴上。

1.脱膜轴 2.脱膜罩 3.脱膜叶片

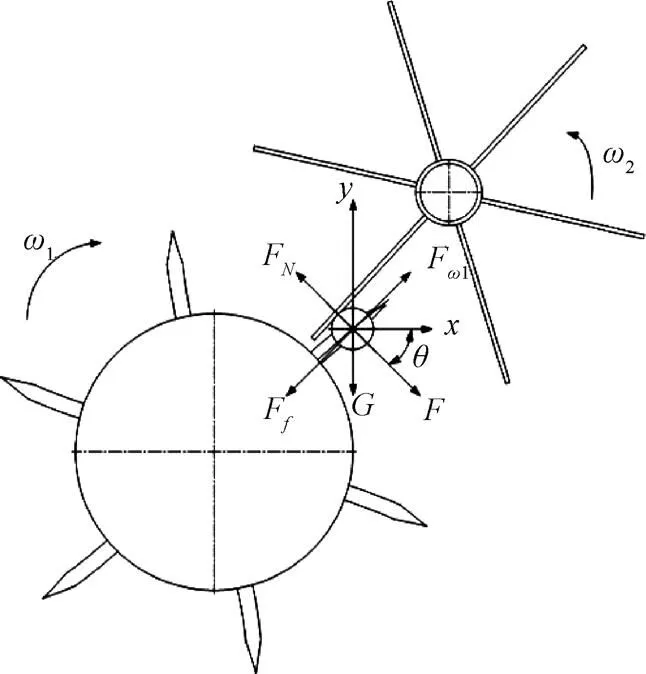

2.2.1 残膜脱离捡膜钉齿条件分析

脱膜机构中脱膜轴带动脱膜叶片旋转,脱膜轴旋转方向和捡膜滚筒旋转方向相反,当残膜随钉齿运动到与脱膜叶片接触位置时,残膜受到脱膜叶片作用而脱离钉齿并被输送到脱膜罩输送管道,达到脱膜的效果。残膜与钉齿分离瞬间受力分析如图6所示。

注:ω1、ω2分别为钉齿和脱膜叶片旋转速度,rad/s;θ为脱膜叶片对残膜作用力与水平方向夹角,(°);Ff为钉齿对残膜作用力,N;F为脱膜叶片对残膜作用力,N;Fω1为残膜所受离心力,N;FN为捡膜钉齿对残膜支持力,N;G为残膜重力,N。

残膜从捡膜钉齿上被脱下的条件为:残膜受到脱膜叶片作用力与残膜在捡膜滚筒上所受离心力的合力大于钉齿对残膜作用力的合力[19],即

对上式进行化简求解,可得残膜脱离钉齿条件为

式中1为单个钉齿上残膜质量,kg;为重力加速度取9.8 m/s2;根据试验可知,当残膜发生分离时F约为21g,为使残膜分离效果更好,F值应小于21g。

2.2.2 残膜脱离脱膜辊条件分析

为使从捡膜钉齿上脱下的残膜顺利脱离脱膜叶片,需要满足残膜在脱膜叶片端部受到离心力的作用能够克服脱膜叶片的吸附力缠绕作用[20],即残膜脱离卸膜叶片的条件为

式中1为脱膜辊回转半径,m;1为脱膜叶片转速,r/min;1为脱膜叶片静摩擦系数,取0.62[21-22];为卸膜叶片与水平面夹角,(°)。

通过预试验可知脱膜轴转速1≥800 r/min,带入上式可得1>0.196 m,取1=0.240 m。根据试验情况,测得单个脱膜叶片上残膜质量约为6.77×10-4kg,计算得残膜需要的悬浮速度需大于0.72 m/s[23-24],考虑到残膜与少量秸秆、作物根茬、石块等杂质混合在一起,因此田间作业时壳体内气流速度需远大于0.72 m/s,并且能够满足残膜脱离脱膜叶片的最小转速1值不小于800 r/min,当脱膜辊转速为800 r/min时,经数字式风速仪(型号AM-4201)测量得,出口处风速为5.8 m/s,当脱膜轴转速为800 r/min时所产生的气流速度满足理论设计要求。

3 性能试验

为验证该残膜回收装置作业性能,对装置的捡膜机构和脱膜机构进行试验研究。本文通过搭建残膜回收装置试验台对残膜捡拾机构、脱膜机构进行测试,分析机具前进速度、捡膜滚筒转速、脱膜轴转速对捡膜率和脱膜率的影响,找出装置最优结构及工作参数组合。

3.1 试验条件

试验在新疆石河子市石河子大学土槽实验室开展试验土槽宽3 m,长60 mm,如图7所示。本次试验采用约翰迪尔454拖拉机牵引,通过变频器控制电动机的转速,电动机通过链轮、链条驱动捡膜机构、脱膜机构作业,试验前对土槽试验台中土壤进行预处理,土壤中含有少量石块,秸秆和作物根茬含量约为4 g/m2,土壤含水率为11.52%,残膜含量为18.93 g/m2,随机分布在0~50 mm土层中,试验所使用地膜厚度为田间调研取回的厚度为0.008 mm的残膜,形状不规则,多为碎片,面积集中在4~135 cm2之间。

1.试验土槽 2.拖拉机 3.控制箱 4.变频器 5.残膜回收装置 6.电机

3.2 试验方法

根据国家标准GB/T 25412-2010《残地膜回收机》中关于残地膜回收机试验方法规定,对残膜回收作业装置试验台进行性能试验。试验仪器主要有:TDR300土壤含水率测量仪、SC900数字式土壤紧实度仪、秒表、皮尺、铁锹、JM-85003型电子天平等。

将残膜回收率、脱膜率作为装置作业性能的主要试验指标。试验结束后,对装置收集的残膜进行挑选、清洗、晾干,用JM-8500型电子天平称其质量,依此计算装置试验台的捡膜率、脱膜率,计算公式如下:

式中为残膜回收率,%;为脱膜率,%;为未被捡起残膜质量,g;为集膜箱中残膜质量,g;为被捡起但未进入集膜箱的残膜质量,g;

3.3 试验设计

根据预试验选取机具前进速度1(1.11~1.94 m/s)、捡膜滚筒转速2(75~100 r/min)、脱膜轴转速3(800~1 200 r/min)为影响因素,以残膜捡拾率1、脱膜率2为评价指标。采用二次回归正交旋转中心组合优化试验方法[25-27],应用Design-Expert10.0.4.0进行试验数据处理分析,因素水平编码表如表2所示。各性能指标根据国家农业行业标准NYT1227-2006残膜回收机作业质量标准试验方法测定,每组试验重复3次,结果取平均值[28-30]。

表2 因素水平编码

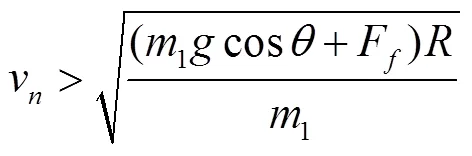

4 试验结果及分析

4.1 试验结果

试验方案与试验结果如表3所示。

4.2 数据处理

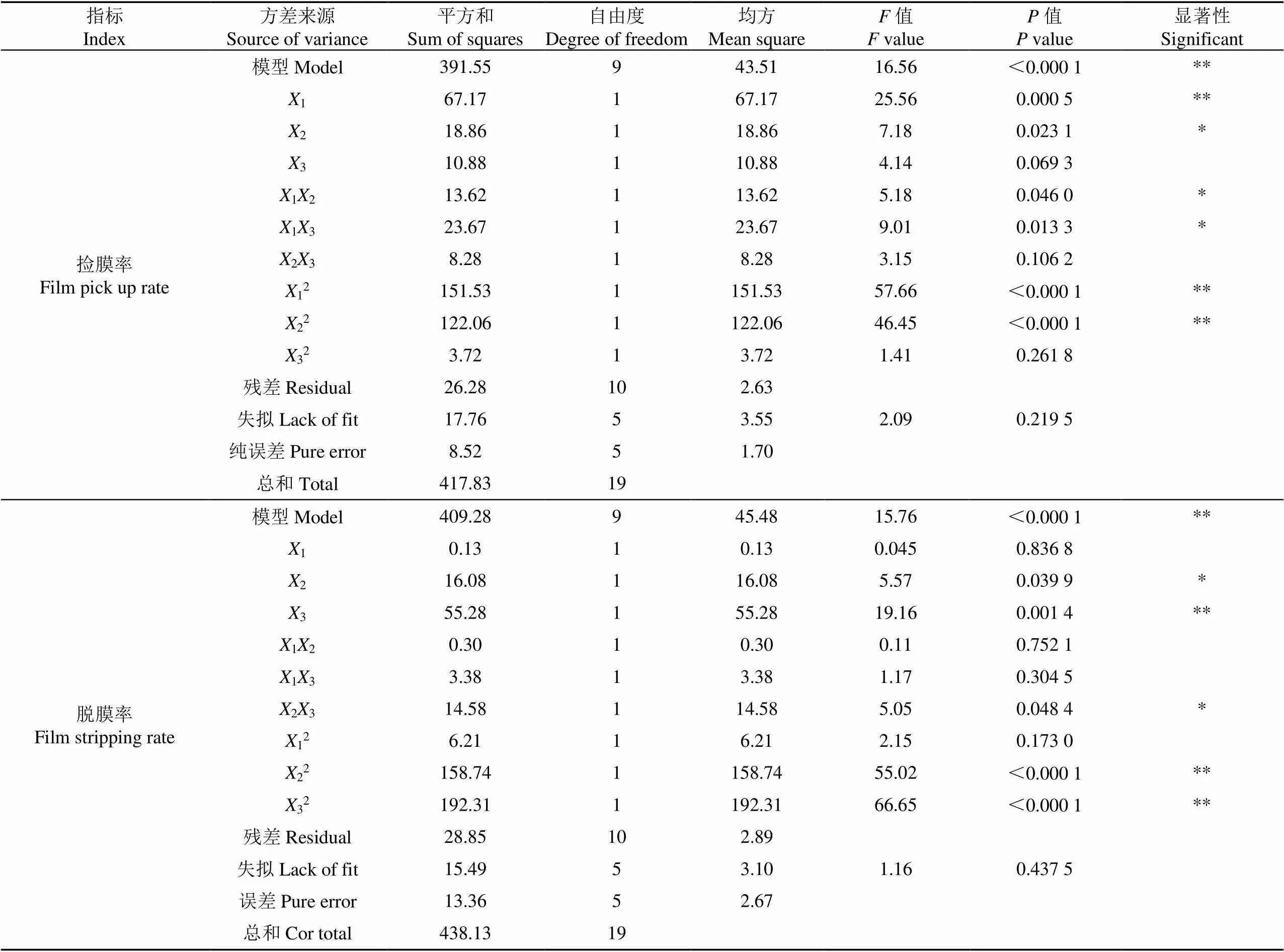

4.2.1 回归方程及显著性分析

经过Design-Expert10.0.4.0分析,残膜捡拾率、脱膜率的方差分析如表4所示。结果表明,各因素对残膜捡拾率的影响由大到小依次为:前进速度、捡膜滚筒转速、脱膜轴转速;对脱膜率的影响由大到小依次为:脱膜轴转速、捡膜滚筒转速、前进速度。

4.2.2 回归方程确定

对于残膜捡拾率1和脱膜率2,将回归方程中各项回归系数在置信度为0.05下采用检验,回归方程为

表3 试验方案及结果

4.3 各因素对捡膜率、脱膜率的影响分析

4.3.1 各因素对捡膜率影响分析

由图8a可知,在脱膜轴转速确定的情况下,随着捡膜滚筒转速、机具前进速度的增加,残膜捡拾率先增加后减小。当前进速度在1.52 m/s、捡膜滚筒转速在93.75 r/min时,残膜捡拾效果最好。这是由于当前进速度、捡膜滚筒转速继续增加时,捡膜齿尖线速度无法满足和前进速度之间的关系,残膜不能及时被捡起而影响捡膜的连续性,导致残膜捡拾率逐渐降低。

由图8b可知,在前进速度确定的情况下,捡膜滚筒转速保持在较低转速75 r/min、脱膜轴转速从800 r/min逐渐增加到1 200 r/min时,捡膜率呈先增加后减小的轻微变化趋势。总体来看,当捡膜滚筒转速和脱膜轴转速同时增加时,捡膜率呈先增加后减小的趋势,这是由于当捡膜滚筒转速不断增加时,捡膜钉齿与残膜之间的作用力不断加大,在捡拾过程中把残膜拉断成更小的碎片,增加了捡拾难度。

由图8c可知,在捡膜滚筒转速确定的情况下,随着脱膜轴转速增加捡膜率呈现逐渐增加的上升趋势,当脱膜轴转速低于800 r/min、前进速度从1.11 m/s逐渐增加到1.94 m/s时,捡膜率呈先增加后减小的趋势。总体来看,当前进速度和脱膜轴转速同时增加时,捡膜率先增加后减小,这是由于随着前进速度增加,前进速度大于捡膜钉齿线速度,打破了钉齿捡膜的连续性,导致残膜捡拾率逐渐降低。

表4 回归模型方差分析

注:<0.05(显著*);<0.01(极其显著**)。

Note:<0.05(significant*);<0.01(highly significant**).

图8 各因素对残膜捡拾率影响的响应曲面图

4.3.2 各因素对脱膜率影响分析

由图9a可知,在机具前进速度确定的情况下,随着脱膜轴转速、捡膜滚筒转速的增加,脱膜率呈先增加后减小的趋势。当脱膜轴转速在1 040 r/min、捡膜滚筒转速在87.5 r/min时,脱膜效果最好。这是由于当脱膜轴转速和捡膜滚筒转速同时增加时,捡膜齿与脱膜叶片之间的作用力不断增大,当作用力达到一定值时,处于脱膜区域的残膜被瞬间拉断,从而导致脱膜率下降。

由图9b可知,在脱膜轴转速确定的情况下,随着前进速度的增加脱膜率呈先增加后减小轻微降低的趋势,当前进速度低于1.11 m/s、捡膜滚筒转速从75 r/min增加到100 r/min时,脱膜率呈先增加后减小的趋势。总体来看,当捡膜滚筒转速和前进速度同时增加时,脱膜率先增加后减小,这是由于随着捡膜滚筒转速的增加,捡膜钉齿上的残膜在与脱膜片接触时还未被脱下便随着钉齿离开脱膜区,导致脱膜率降低。

由图9c可知,当捡膜滚筒转速确定的情况下,随着前进速度的增加,脱膜率呈现缓慢减小的变化趋势,当前进速度低于1.11 m/s时,随着脱膜轴转速的增加,脱膜率呈先增加后减小的趋势。总体来看,随着前进速度和脱膜轴转速的增加,脱膜率先增加后减小,这是由于随着脱膜轴转速的增加,脱膜叶片与捡膜钉齿之间的作用力逐渐增大,捡膜钉齿上的残膜被扯断而导致脱膜率降低。

图9 各因素对脱膜率影响的响应曲面图

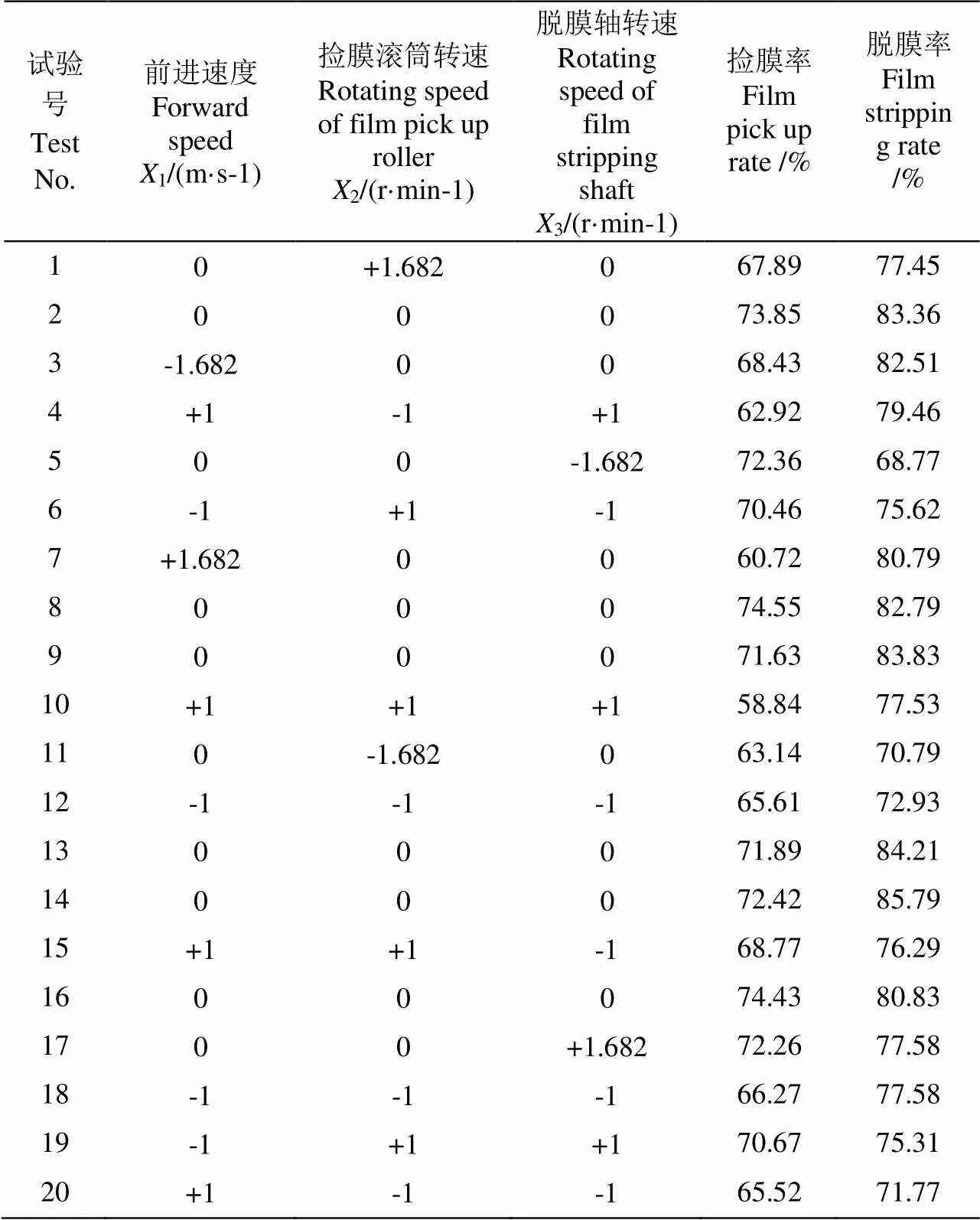

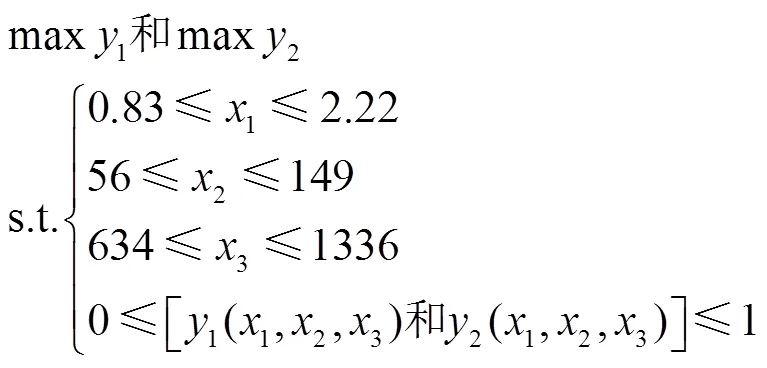

4.3.3 参数优化与试验验证

对试验因素水平进行优化,以提高捡膜率和脱膜率为优化目标,对回归方程式(22)和式(23)进行分析,得到非线性规划数学模型如下:

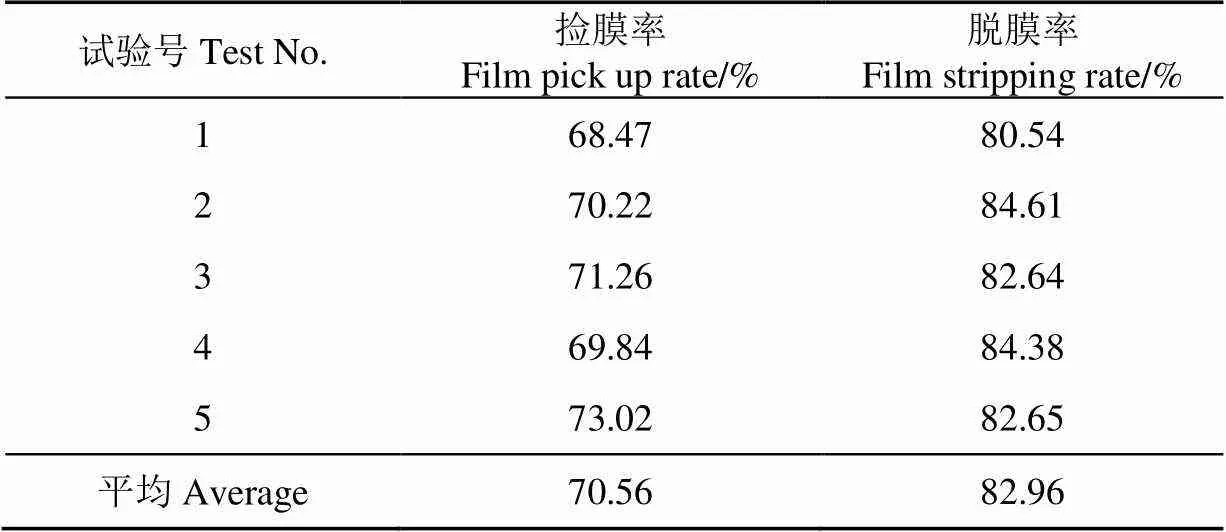

根据数学模型和捡拾率、脱膜率的回归方程,利用MATLAB软件对回归方程进行优化求解[31-32],得到最优工作参数:前进速度1.62 m/s,捡膜滚筒转速90 r/min,脱膜轴转速1 055 r/min,对应捡膜率为72.13%,脱膜率为83.77%。

为验证优化后参数模型的准确性,使用优化后的参数进行试验验证,设置前进速度为1.62 m/s,捡膜滚筒转速为90 r/min,脱膜轴转速为1 055 r/min,试验进行5组,对所得数值求平均值,试验结果如表5所示。

表5 验证试验结果

由试验结果可知,在前进速度1.62 m/s、捡膜滚筒转速90 r/min、脱膜轴转速1 055 r/min 时,捡膜率为70.56%,比预测值低1.57个百分点;脱膜率为82.96%,比预测值低0.81个百分点。试验结果与参数优化结果较接近,优化结果可以作为残膜回收装置设计的最佳参数。

5 结 论

1)设计了一种可依次完成捡膜、脱膜、集膜、卸膜等一系列作业且能够与播前整地机配套使用的残膜回收装置,确定了捡膜机构、脱膜机构的设计参数及装置最优工作参数组合。

2)以机具前进速度、捡膜滚筒转速、脱膜轴转速为试验因素,以捡膜率、脱膜率为指标进行试验,使用Design-Expert软件对试验结果进行响应曲面分析,结果显示,各因素对残膜捡拾率影响的顺序由大到小依次为:机具前进速度、捡膜滚筒转速、脱膜轴转速;对脱膜率影响的顺序由大到小依次为:脱膜轴转速、捡膜滚筒转速、机具前进速度。

3)利用MATLAB软件对残膜捡拾率、脱膜率对应的回归方程进行优化,确定最佳工作参数为:机具前进速度1.62 m/s,捡膜滚筒转速90 r/min,脱膜轴转速1 055 r/min。对优化参数进行试验验证,试验结果显示,残膜捡拾率为70.56%,脱膜率为82.96%。

本文的试验是在土槽实验室开展,主要针对残膜回收装置关键部件的性能验证,模拟的田间作业条件与实际作业条件存在一定差异,试验结果与实际田间作业结果会存在偏差,但优化结果与预测结果较吻合,可为后续整机设计提供一定的参考,该装置与整地机配套联合作业的实际效果还有待检验。

[1]李雪源. 新疆棉花生产形势与任务[C]//中国棉花学会.中国棉花学会2014年年会论文汇编,2014:21-25.

Li Xueyuan. Cotton production situation and task in Xinjiang[C]//China Cotton Society. Paper collection of 2014 annual meeting of China Cotton Society, 2014: 21-25. (in Chinese with English abstract)

[2]闫夏. 不同覆膜与种植方式对棉花产量及增温效应的影响[J]. 现代农业科技,2016(5):16.

Yan Xia. Effects of different film mulching and plantingmethods on cotton yield and temperature increase[J]. Modern Agricultural Technology, 2016(5): 16. (in Chinese with English abstract)

[3]毕继业,王秀芬,朱道林. 地膜覆盖对农作物产量的影响[J]. 农业工程学报,2008,24(11):172-175.

Bi Jiye, Wang Xiufen, Zhu Daolin. Effects of plastic film mulching on crop yield[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(11): 172-175. (in Chinese with English abstract)

[4]赵岩,陈学庚,温浩军,等. 农田残膜污染治理技术研究现状与展望[J]. 农业机械学报,2017,48(6):1-14.

Zhao Yan, Chen Xuegeng, Wen Haojun, et al. Current status and prospects of research on farmland residual filmpollution control technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(6): 1-14. (in Chinese with English abstract)

[5]董合干,刘彤,李勇冠,等. 新疆棉田地膜残留对棉花产量及土壤理化性质的影响[J]. 农业工程学报,2013,29(8):91-99.

Dong Hegan, Liu Tong, Li Yongguan, et al. Effects of filmresidues in cotton fields on cotton yield and soil physical and chemical properties in xinjiang[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 91-99. (in Chinese with English abstract)

[6]邹小阳,牛文全,刘晶晶,等. 残膜对土壤和作物的潜在风险研究进展[J]. 灌溉排水学报,2017,36(7):47-54.

Zou Xiaoyang, Niu Wenquan, Liu Jingjing, et al. Research progress on potential risks of residual film to soil and crops[J]. Journal of Irrigation and Drainage, 2017, 36(7): 47-54. (in Chinese with English abstract)

[7]刘超吉,侯书林,甄健民,等. 南疆棉田残膜污染现状及防治途径[J]. 农业工程,2018,8(3):45-51.

Liu Chaoji, Hou Shulin, Zhen Jianmin, et al. Status and prevention of residual film pollution in cotton fields in southern Xinjiang[J]. Agricultural Engineering, 2018, 8(3): 45-51. (in Chinese with English abstract)

[8]胡凯,王吉奎,李斌,等. 棉秆粉碎还田与残膜回收联合作业机研制与试验[J]. 农业工程学报,2013,29(19):24-32.

Hu Kai, Wang Jikui, Li Bin, et al. Development and experimentof cotton stalk crushing and returning film and residual film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(19): 24-32. (in Chinese with English abstract)

[9]谢建华,侯书林,付宇,等. 残膜回收机弹齿式拾膜机构运动分析与试验[J]. 农业机械学报,2013,44(S1):94-99.

Xie Jianhua, Hou Shulin, Fu Yu, et al. The motion an allays and experiment of the elastic tooth picking mechanism of residual film recycling machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 94-99. (in Chinese with English abstract)

[10]侯书林,孔建铭,张惠友,等. 弹齿式收膜机构运动数学模型[J]. 农业机械学报,2003,34(2):141-145.

Hou Shulin, Kong Jianming, Zhang Huiyou, et al. Motion Mathematical model of elastic-toothed film-collecting mechanism[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003(2): 141-145. (in Chinese with English abstract)

[11]严伟,胡志超,吴努,等. 铲筛式残膜回收机输膜机构参数优化与试验[J]. 农业工程学报,2017,33(1):17-24.

Yan Wei, Hu Zhichao, Wu Nu, et al. Parameter optimization and experiment of conveying mechanism of shovel type residual film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(1): 17-24. (in Chinese with English abstract)

[12]穆道欢,杨宛章. 残膜回收机弹齿式捡拾机构的设计及试验研究[J]. 农机化研究,2015,37(11):91-94.

Mu Daohuan, Yang Wanzhang. Design and experimental study of the elastic-type pick-up mechanism of residual film recycling machine[J]. Journal of Agricultural Mechanization Research, 2015, 37(11): 91-94. (in Chinese with English abstract)

[13]刘进宝,郑炫,赵岩,等. 新型杆齿滚筒式残膜捡拾机构的设计与试验[J]. 干旱地区农业研究,2017,35(6):300-306.

Liu Jinbao, Zheng Xuan, Zhao Yan, et al. Design and experiment of a new rod-toothed residual film pick-up mechanism[J]. Agricultural Research in the Arid Areas, 2017,35(6): 300-306. (in Chinese with English abstract)

[14]李明发. 新疆棉花膜下滴灌高产栽培技术分析[J]. 农村经济与科技,2017,28(6):33-37.

Li Mingfa. Analysis on high-yield cultivation techniques of cotton under film drip irrigation in Xinjiang[J]. Rural Economy and Technology, 2017, 28(6): 33-37. (in Chinese with English abstract)

[15]李显溦,石建初,左强. 新疆棉花膜下滴灌技术存在的问题及改进措施:双层可降解膜覆盖与地下滴灌技术结合应用探讨[J]. 农业工程,2012,2(10):29-35.

Li Xianwei, Shi Jianchu, Zuo Qiang. Problems and improvement measures of cotton under-film drip irrigation technology in Xinjiang: Discussion on application of double-layer degradable membrane covering and subsurface drip irrigation Technology[J]. Agricultural Engineering, 2012, 2(10): 29-35. (in Chinese with English abstract)

[16]喜献珍,龚立佳,王雪莹,等. 新疆棉花膜下滴灌高产栽培技术分析[J].中国农业文摘-农业工程,2018,30(4):29-30.

Xi Xianzhen, Gong Lijia, Wang Xueying, et al. Analysis of high yield cultivation techniques of cotton drip irrigation under Xinjiang[J] .China Agricultural Abstracts-Agricultural Engineering, 2018, 30 (4): 29-30. (in Chinese with English abstract)

[17]崔向冬.联合整地机的现状及发展趋势[J].园艺与种苗,2017(10):74-75.

Cui Xiangdong. Status and development trend of combined soil preparation machines[J]. Horticulture and Seedlings, 2017 (10): 74-75. (in Chinese with English abstract)

[18]刘恩宏. 垄作联合整地机的设计与试验研究[J].中国农机化学报,2016,37(10):22-26.

Liu Enhong. Design and experimental research of ridge-grown combined soil preparation machine [J]. China Agricultural Mechanical Chemistry Journal, 2016, 37 (10): 22-26. (in Chinese with English abstract)

[19]张艳彬,裴新民. 一种基于脱膜叶片的顺向脱膜机构分析及试验研究[J]. 轻工科技,2017,33(9):43-47.

Zhang Yanbin, Pei Xinmin. Analysis and experimental study ofa forward stripping mechanism based on strippedblades[J]. Light Industry Technology, 2017, 33(9): 43-47. (in Chinese with English abstract)

[20]李斌,王吉奎,胡凯,等. 残膜回收机顺向脱膜机理分析与试验[J]. 农业工程学报,2012,28(21):23-28.

Li Bin, Wang Jikui, Hu Kai, et al. Analysis and experimentof the mechanism of detachment of residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(21): 23-28. (in Chinese with English abstract)

[21]张海平. 输送带摩擦学行为及动力学特性研究[D]. 太原:太原理工大学,2016.

Zhang Haiping. Study on Tribological Behavior and Dynamics Characteristics of Conveyor Belt[D]. Taiyuan: Taiyuan University of Technology, 2016. (in Chinese with English abstract)

[22]于占昌. 关于橡胶摩擦与磨耗研究的进展[J]. 世界橡胶工业,2011,38(4):8-15.

Yu Zhanchang. Progress in the study of rubber friction andwear[J]. World Rubber Industry, 2011, 38(4): 8-15. (in Chinese with English abstract)

[23]蔡贺. 夹持式残膜回收机机械与气力复合脱膜装置的设计与研究[D]. 石河子:石河子大学,2017.

Cai He. Design and Research of Mechanical and Pneumatic Composite Debonding Device for Clamping ResidualFilm Recycling Machine[D]. Shihezi: Shihezi University, 2017. (in Chinese with English abstract)

[24]李斌. 后置链齿耙式残膜回收机工作机理研究[D]. 石河子:石河子大学,2013.

Li Bin. Research on Working Mechanism of Rear Chain-Toothed Residual Film Recovery Machine[D]. Shihezi: Shihezi University, 2013. (in Chinese with English abstract)

[25]侯书林,胡三媛,孔建铭,等. 国内残膜回收机研究的现状[J]. 农业工程学报,2002,18(3):186-190.

Hou Shulin, Hu Sanyuan, Kong Jianming, et al. Status quo of research on domestic residual film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(3): 186-190. (in Chinese with English abstract)

[26]康建明,陈学庚,温浩军,等. 基于响应面法的梳齿式采棉机采收台优化设计[J]. 农业机械学报,2013,44(S2):57-61.

Kang Jianming, Chen Xuegeng, Wen Haojun, et al. Optimization design of the harvesting table of comb-type cotton picker based on response surface Method[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 57-61. (in Chinese with English abstract)

[27]谢建华,唐炜,张学军,等. 摆杆驱动式残膜回收机的设计与参数优化[J]. 农业工程学报,2019,35(4):56-63.

Xie Jianhua, Tang Wei, Zhang Xuejun, et al. Design and parameter optimization of pendulum-driven residual film recovery Machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 56-63. (in Chinese with English abstract)

[28]王旭峰,胡灿,鲁兵,等. 抛膜链齿输送式残膜回收机设计与试验[J]. 农业机械学报,2018,49(3):122-129.

Wang Xufeng, Hu Can, Lu Bing, et al. Design and experiment of residual film recycling machine for releasing film and chain transfer[J]. Transactions of the Chinese Society of Agricultural Machinery, 2018, 49(3): 122-129. (in Chinese with English abstract)

[29]张学军,刘家强,史增录,等. 残膜回收机逆向膜土分离装置的设计与参数优化[J]. 农业工程学报,2019,35(4):46-55.

Zhang Xuejun, Liu Jiaqiang, Shi Zenglu, et al. Design and parameter optimization of reverse membrane soil separation device for residual membrane recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 46-55. (in Chinese with English abstract)

[30]康建明,彭强吉,王士国,等. 弹齿式残膜回收机捡拾装置改进设计与试验[J]. 农业机械学报,2018,49(S1):295-303.

Kang Jianming, Peng Qiangji, Wang Shiguo, et al. Improved design and test of the pickup device for the elastictooth residual film recovery machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 295-303. (in Chinese with English abstract)

[31]向伟,吴明亮,官春云,等. C基于Matlab的油菜移栽栽植孔成型机行走履带的结构优化设计[J]. 中国科技论文,2015,10(16):1953-1958.

Xiang Wei, Wu Mingliang, Guan Chunyun, et al. Structural optimization design of walking track of rapeseed transplanting planting machine based on Matlab[J]. China Science Paper, 2015, 10(16): 1953-1958. (in Chinese with English abstract)

[32]李文生. 基于Matlab的矿用螺旋输送机的优化设计研究[J]. 现代机械,2019(1):89-91.

Li Wensheng. Research on optimization design of mine screw conveyor based on matlab[J]. Modern Machinery, 2019(1): 89-91. (in Chinese with English abstract)

Design and test of nail-teeth roller-type residual film recovery device before sowing

Chen Xinghua1, Chen Xuegeng1, Li Jingbin1※, Li Chengsong2, Yang Yukun1

(1.,,832003,; 2.,,400715,)

Residual plastic films degrade soil structure and have a detrimental impact on seed germination and the subsequent seedling development and establishment, thereby leading to reductions in crop yield. Removing the films from soil prior to sowing is hence critical to safeguarding crop growth. This paper presents a roller-type device incorporated into ploughing machine to simultaneously strip, collect the films from the soil and then unload them in a row prior to sowing. The device was nail-teeth designed to pick up and strip the residual films. The optimal combination of the structure and working parameters of the device was theoretically analyze using a quadratic regression orthogonal rotation test by taking forward speed of the machine, rotating speed of film pick up roller and rotating speed of film stripping shaft as determinants, and the efficiency of both film pick up rate and film stripping rate to represent the performance of the device. The significance of each determinant in affecting the rate of film pick up and stripping was analyzed using the Design-Expert software. The results show that in terms of impact on film pick up rate, the three determinants were ranked in the order of machine forward speed > rotating speed of film pick up roller > rotating speed of film stripping shaft, while in terms of impact on film stripping rate, the determinants were ranked in the order of rotating speed of film stripping shaft > rotating speed of film pick up roller > machine forward speed. Optimization calculated using MATLAB showed that the optimal working parameters were: device forward speed 1.62 m/s, rotating speed of film pick up roller 90 r/min, and rotating speed of film stripping shaft 1 055 r/min. We verified these optimal results against field experiments and found that the film pick up and film stripping rate was 70.56% and 82.96%, respectively. The differences between the experimental results and the calculated results was small, indicating that the optimized working parameters were reliable and robust.

agricultural machinery; design; experiments; residual film before sowing; recovery; parameter optimization

陈兴华,陈学庚,李景彬,李成松,杨禹锟. 钉齿滚筒式播前残膜回收装置设计与试验[J]. 农业工程学报,2020,36(2):30-39.doi:10.11975/j.issn.1002-6819.2020.02.005 http://www.tcsae.org

Chen Xinghua, Chen Xuegeng, Li Jingbin, Li Chengsong, Yang Yukun. Design and test of nail-teeth roller-type residual film recovery device before sowing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 30-39. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.02.005 http://www.tcsae.org

2019-08-28

2020-01-05

兵团重大科技项目(2018AA001)

陈兴华,主要研究方向为机械设计及理论。Email:cxh_shz@163.com

李景彬,教授,博士生导师,主要研究方向为农业机械设备创新与性能设计。Email:ljb8095@163.com

10.11975/j.issn.1002-6819.2020.02.005

S147.2

A

1002-6819(2020)-02-0030-10