集成电路制程用高低端石英承载器退火工艺比较研究

2020-11-30谷巨明樊立强陈春明李新秦卫光赵介堂

谷巨明 樊立强 陈春明 李新 秦卫光 赵介堂

(久智光电子材料科技有限公司 廊坊 065001)

0 引言

自2015年起,全球集成电路产业呈现出强劲的发展势头:2017年、2018年连续两年综合增长率均超过15%,2018年和2019年全球集成电路产业销售额均达到4000亿美元以上[1]。同时,集成电路用石英承载器等器件制品需求量占比也在逐年增加。近来,尽管受中美贸易战和全球新冠疫情等因素影响,集成电路领域成长暂时放缓,但随着5G、物联网、云计算、大数据、人工智能等技术飞速发展,以及商业芯片集成度的继续提高,芯片技术、工艺及配套设备材料的高标准、新需求不断增加。尤其是在国家二期“大基金”支持、中央和各地方政府大力扶持等国内利好政策背景下,集成电路及其制备用高端石英承载器等器件制品未来发展前景广阔[2,3]。

石英承载器等器件产品是集成电路产业所需的不可替代的关键基础材料。特别在8英寸及以上大尺寸高端集成电路技术领域,随着集成度和性能遵循摩尔定律的日渐提高,高端石英承载器在纯度、耐高温、抗析晶、低羟基、高强度、耐腐蚀和尺寸精度等方面的要求愈加严苛。目前8英寸及以上高端石英承载器制品技术主要被德国Heraeus、日本ShinEtsu、日本TOSOH、韩国Wonik、日本Ferrotec等国外公司掌握。尽管我国已成为世界石英材料和制品的生产大国,但主要集中于6英寸以下的中低端产品,受制于人的不利局面严重影响和制约了我国集成电路产业的市场竞争力和高速发展。

我司利用已有的6英寸石英承载器等石英制品技术优势,致力于开发8英寸及以上集成电路制备用高端石英承载器的国产化,从而打破国外公司垄断局面。8英寸及以上高端石英承载器研发制备过程中,模具设计、过程产品精密冷加工、模具组立、焊接精度、抛光工艺、退火工艺等流程都需要严格保证,才能制备出满足集成电路晶圆片承载要求的石英承载器产品。其中退火工艺作为产品的最后一道关键控制工艺,需要选择热场均匀的炉体结构、适宜的码放布局、摆放方式以及退火温度曲线,以期将生产过程工序中积累的热应力完全消除,有效保证产品的退火质量,从而避免产品后期出现炸裂或应力不均造成的机械强度和结构稳定性异常的现象。因此退火工艺的比较研究显得尤为重要。

1 退火工艺及卧立式退火炉体比较研究设计

选择国际上普遍认可和常用的美国迈图GE-214牌号石英管棒材,用现有小尺寸承载器制备工艺和新研发的大尺寸工艺分别制备6英寸和8英寸石英承载器产品,先采用传统的卧式退火炉进行两种尺寸退火工艺效果的比较,再利用立式退火炉针对8英寸石英承载器产品进行不同退火曲线效果的比较研究,同时就卧、立式退火炉体结构特点[5]及退火工艺温度曲线等参数进行研究和优化,确定8英寸及以上光通讯集成电路用高端石英承载器制品的退火工艺。

退火工艺的选择和设计会因产品结构、材质、使用要求的不同而各有差异,常用的石英器件制品退火工艺流程分为以下四个阶段[4],它是进行石英制品退火工艺设计及研究的重要参考:

升温阶段:室温至1 150 ℃(视不同石英产品其退火温度有差异),依据样品尺寸与原始应力大小确定升温速度,通常2 h左右时长达到设定的退火温度;

保温阶段:1 150 ℃ (产品情况不同,恒温时间有差异),在应变点至退火点温度范围内某一温度下长时间保温,以消除石英玻璃中的内应力;

慢冷阶段:1 150 ℃至950 ℃(视产品情况温度有调整),石英玻璃中原有应力消除后,必须防止冷却过程中由于温差产生新应力。冷却速度越慢,玻璃中的内应力越小;

快冷阶段:950 ℃至室温,石英玻璃内外层皆冷却至应变点温度以下,继续冷却过程中只产生暂时应力,此时可适当加快冷却速度,并采用分段冷却的方式。

2 试验结果及讨论

2.1 6英寸和8英寸承载器卧式炉退火效果比较

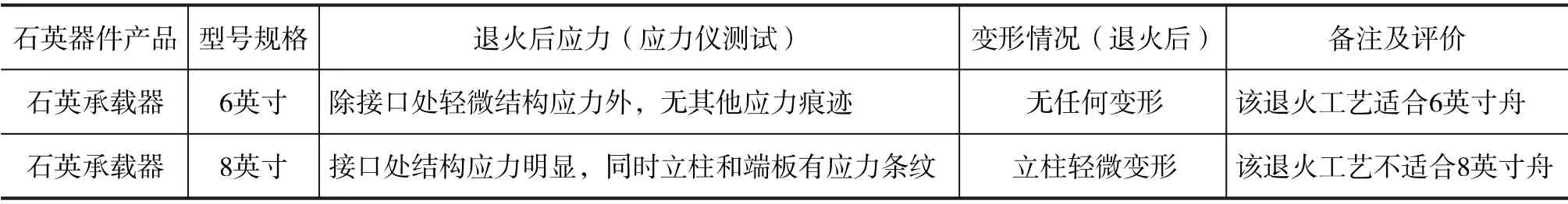

采用箱式SX型卧式退火炉(浙江长兴凯翔电炉科技公司生产),将常规6英寸石英承载器和新研制的8英寸承载器同时放入该炉体内,采用图1所示的现有6英寸石英承载器卧式炉退火温度曲线进行两规格尺寸承载器的退火效果比较,退火后应力结果整理如表1所示。

从图1退火曲线①②③④四个阶段变化可看出,卧式炉体内起始温度40 ℃,约2 h后达到退火温度1 150 ℃,恒温40 min,然后通过1.5 h由1 150 ℃慢速降温至950 ℃,关闭退火炉电源,冷却至60 ℃取出器件。该退火工艺是早期针对6英寸石英承载器试验研究确定的传统工艺,目前已比较成熟,因此表1中也显示出6英寸承载器退火后无变形且无应力痕迹,当然接口处的轻微应力痕迹是难以避免的,属于结构应力[4,6],是由于棒材和圆形端板两种不同材料生产工艺造成的不同密度和结构所决定的,并不妨碍产品的稳定性和使用性能。

表1 6英寸和8英寸石英承载器卧式炉退火应力结果比较

新研制的高端8英寸石英承载器首次采用6英寸承载器的传统退火工艺进行退火处理。从表1中可以看出,其立柱和端板仍有轻微应力残留,这是因为其部件棒管材外径等尺寸明显大于6英寸的部件产品,所用板材也相对较厚,同样保温时间下,8英寸承载器部件内外温度尚未取得一致,即内部温度未充分达到退火温度或保持时间不够,这时玻璃黏度不够小,内部的应力没有全部松弛。通常情况下,退火时间越长或温度越高,应力松弛程度越大。8英寸承载器直接用6英寸退火工艺曲线退火,冷却后部分内应力仍然留存在产品里,对后期运输和使用过程易造成风险或影响使用性能。

另外,8英寸承载器因卧式炉体所限不能立式垂直放置,不得不卧式放置。退火后发现立柱局部变形弯曲达1.0 mm左右,这是因为立式承载器产品结构与卧式不同,4条立柱间一般没有加强筋紧固结构,抗变形能力不如拥有加强筋结构的卧式承载器更好,因此,尽管所用管棒和端板材料尺寸大,同样受热条件下,8英寸承载器立柱有时更易轻微弯曲变形。这样会导致晶圆片插不进去,同时造成承载器各层之间垂直度和平面度发生变化,影响使用性能和寿命。8英寸承载器本身为立式产品,立式放置对其立柱抗变形和整体垂直度更有保证。

基于以上分析可知,6英寸和8英寸石英承载器在卧式炉中基于图1同样的退火温度曲线进行退火试验,表1显示的退火应力结果不尽相同。6英寸卧式石英承载器几乎无残留应力,且整体无任何变形;但8英寸承载器退火后仍有应力痕迹和立柱轻微变形,不满足退火质量的要求,需要采用立式退火炉进一步研究合适的退火工艺。

2.2 卧式炉与立式炉的结构特点及适用性比较

针对公司现有的箱式SX型卧式退火炉和合作新研制的钟罩台车式CLZ型号立式退火炉进行了炉体结构特点和适用性能的对比,见表2。

表2 卧式炉与立式炉的结构特点及适用性比较表

从表2比较可看出,卧式炉的结构特点决定它更适合对石英管、棒等仪器或石英长、短舟类的卧式产品进行退火操作;而立式炉更适合应用于立式承载器、钟罩、立式内外管等立式结构的产品,不仅炉体腔空间布局更合理,而且合理的顺势摆放更能避免不必要的变形和磕碰。因此,6英寸石英承载器适合用卧式退火炉进行退火工艺操作,而8英寸承载器的退火操作应该选用立式退火炉。

2.3 8英寸承载器立式退火工艺曲线探究

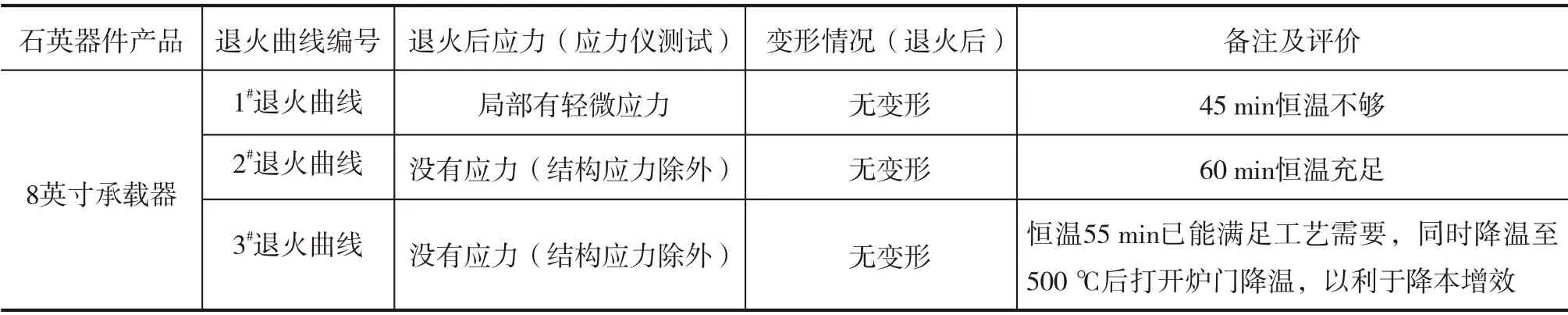

参考传统6英寸卧式炉退火曲线和相关参数的调整,将新研制的8英寸石英承载器放置在合作开发的钟罩台车式CLZ型号立式退火炉里,进行了不同退火工艺温度曲线的比较研究,如图2所示。与退火工艺曲线相对应的8英寸石英承载器的应力情况见表3。

通过表1数据可知,如果直接运用传统的卧式6英寸承载器退火工艺曲线,8英寸立式承载器在卧式炉中退火应力消除不完全。如图2和表3所示,选择立式炉中保温时间分别为45 min(1#曲线)和60 min(2#曲线)进行试验,发现立式炉中45 min的保温工艺仍会使局部应力未释放完全,待保温时间延长至60 min后,应力效果明显改变,应力完全消除(接口处极轻微结构应力除外),同时整体尺寸没有因高温时间加长而变形,垂直度和平面度均保持不变,达到了客户要求的综合退火质量。

表3 8英寸石英承载器不同立式退火工艺下应力结果比较

为了进一步降本增效,采用恒温时间55 min的退火工艺(3#曲线),亦达到了同样的效果。同时试验了降温至500 ℃后打开炉门降温的工艺,结果表明应力、垂直度、平面度等参数均能满足客户质量要求,而且降低了成本,提高了生产效率,从而确定了8英寸石英承载器立式退火的生产工艺。

3 结论

(1)卧式退火炉及退火工艺适宜于6英寸石英承载器等卧式产品的退火处理,8英寸及以上立式高端承载器的退火处理应选用立式退火炉更为合理;

(2)新研制的8英寸石英承载器退火工艺需要考虑应力、变形、析晶、成本、效率等综合因素,基于传统6英寸承载器退火工艺的基础上,保温时间选择55 min且降温至500 ℃后打开炉门降温的退火工艺既可满足8英寸石英承载器的退火质量需求,同时也有益于降本增效。

(3)8英寸及以上高端石英承载器退火工艺及制备流程的确定,为国产化8英寸及以上集成电路用高端石英承载器产品奠定了较好的基础。