铝电解铸造热铝灰处理工艺实践

2020-11-30刘坤

刘坤

(陕西有色榆林新材料集团有限责任公司,陕西 榆林 719099)

在电解铝生产过程中,铝液从电解槽中抽出,进入铸造车间的混合炉后,经过混合配料、静置、扒渣等工序,在此期间产生大量的由造渣剂与铝水中电解质等杂质反应生成物,以及铝的氧化反应产物和铝水中夹杂物,通常把这种浮渣称为铝灰,其温度可达600℃~900℃,金属铝含量达20%~40%。此外,拉运铝水的真空抬包具有一定的容积,需定期清理抬包内壁上附着物,也得到一部分温度较低、铝含量较少的铝灰。铝灰的主要成分为铝、氧化铝、电解质及其它反应物,具有较高的回收利用价值。按照统计,每吨铝液产生4~5kg铝灰。

某企业400kA预焙阳极铝电解槽系列2013年12月底全部投产,年产铝60万吨,每天产出铝灰实际量12t。公司过去把电解铝生产过程中产生的铝灰全部直接卖掉,不仅会造成极大的资源浪费,也是导致公司铸造损失率居高不下的一个非常重要因素,如2015年度铸造损失率高达6.65 ‰。2016年8月1日国家环保部和发改委发布的新版《国家危险废物名录》(2016)明确规定,铝灰属于有色金属冶炼废物,其危险特性为毒性(Toxicity,T),且中国环保税法中规定:危险固体废物的税额是1000元/吨,并于2018年1月1日实施。因此,有必要探索铝灰高效分离处理回收新技术方案和途径,提高技术装备水平的同时,提高金属铝的回收率,从而降低铸造损失率,减轻对生产生活环境造成的影响。

1 铝灰概述

铝灰为呈银灰色的粉状物,色泽暗淡,外观类似粉煤灰,主要由单质铝、氧化铝以及镁、钠、钙、铁等的氧化物组成,其中单质铝含量1%~3%,各成分波动比较大,除铝以外,其它成分波动可达50%~150%,各种元素含量如表1。

目前处理铝灰的方式主要是堆存或填埋,在空气潮湿或下雨时,铝灰中有毒有害的离子(如氟离子)会渗入地下,造成土壤和地下水污染;此外天气炎热潮湿时,铝灰中氮化铝和碳化铝等物质会与水反应,产生氨气和甲烷等气体,造成空气污染。

表1 铝灰中各元素含量

2 铝灰处理机理

金属铝质软,延展性良好,不易破碎成细颗粒,而氧化物和盐分等容易粉碎,利用金属铝与氧化物等可碎性差异,采用冷却-破碎-筛分工艺回收金属铝。

热铝灰处理的原理:把热铝灰直接均匀加入急冷器,进行筒外喷淋降温,先后通过对滚滚杠、陀螺体进行滚压及破碎,铝灰进入直连的滚筒甩筛排出大块铝,剩余铝灰继续进入球磨机、振动筛,筛出不同粒度物料。

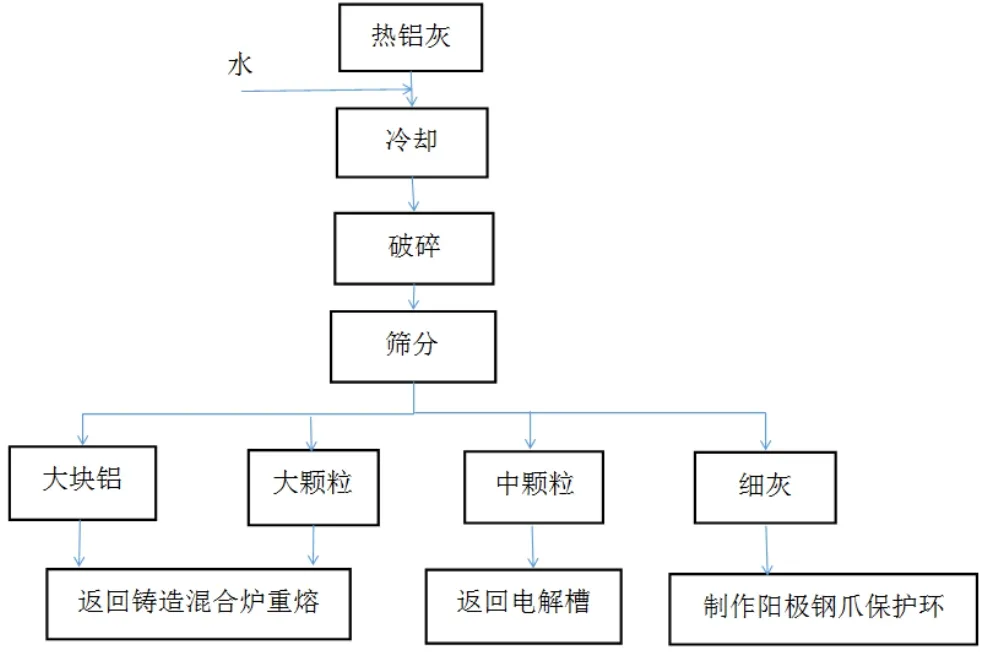

3 铝灰处理工艺流程

热铝灰处理系统是专门用来分离处理刚扒出来的热铝灰的机械化生产线,由入料系统、冷却系统、球磨系统、筛分回收系统、除尘系统构成。

工艺流程为:铝灰冷却→破碎→筛分,配套除尘系统采用旋风和布袋两级除尘,工艺流程见图1。除尘工艺流程:含粉尘烟气→旋风除尘器→布袋除尘器→引风机→烟筒。

物料走向依次为:热铝灰→倒灰房→急冷器→滚筒甩筛(大块铝)→斗式提升机→磨前料仓→球磨机→斗式提升机→筛前料仓→振动筛→大颗粒、中颗粒、细灰。

图1 热铝灰处理工艺流程图

3.1 间接冷却

急冷器采用滚筒外喷水间接冷却铝灰方式,循环水系统利用现有冷却系统循环水冷水箱和冷却塔。热力学表明,只要有氧气存在暴露的铝表面附近,铝就会氧化,高温液态铝更甚。因此,防止热铝灰燃烧产生高温,将大量铝燃烧掉即氧化烧损,就成为铝灰高效分离处理回收重中之重的关键一环。筒外喷水间接冷却,使热铝灰温度快速降低,最大限度减少铝水在空气中氧化烧损,从而达到提高铝回收率的目的。急冷器增加新型碾压部件——陀螺体,通过模拟碾的压延动作,增加铝灰破碎效果。间接冷却主要设备参数见表2。

表2 间接冷却主要设备

此外,榆林地区又属高寒地带,以及现场实际布置(冷却系统循环水冷水箱在室内,冷却塔在室外),在循环水管网加装了切换阀门。冬季生产时,热循环水无需经过冷却塔,直接回至冷水箱。对循环水冷水箱加装了保温层,管路加装了伴热带,并在循环水管网最低点加设了泄水阀,以防设备维修或停运时管网内的水结冰冻实。

3.2 磨料与筛分

铝灰经过斗式提升机、振动喂料机给入球磨机,经过磨碎后由振动喂料机排入振动筛。通过振动筛及时将那些已经符合细度要求的铝灰分出。磨料与筛分的主要设备参数见表3。

表3 磨料与筛分主要设备参数

3.3 取得的主要产品

通过把铝灰处理系统分离得到的产物大块铝、大颗粒返回铸造车间混合炉重熔,中颗粒返回电解槽使用,最大限度提高铝回收率,降低铸造损失。分离得到的细灰,用来制作电解铝生产用的阳极钢爪保护环,实现废物资源化综合利用,从而达到循环经济“吃干榨净”的目的。

4 经济效益和社会效益

4.1 经济效益

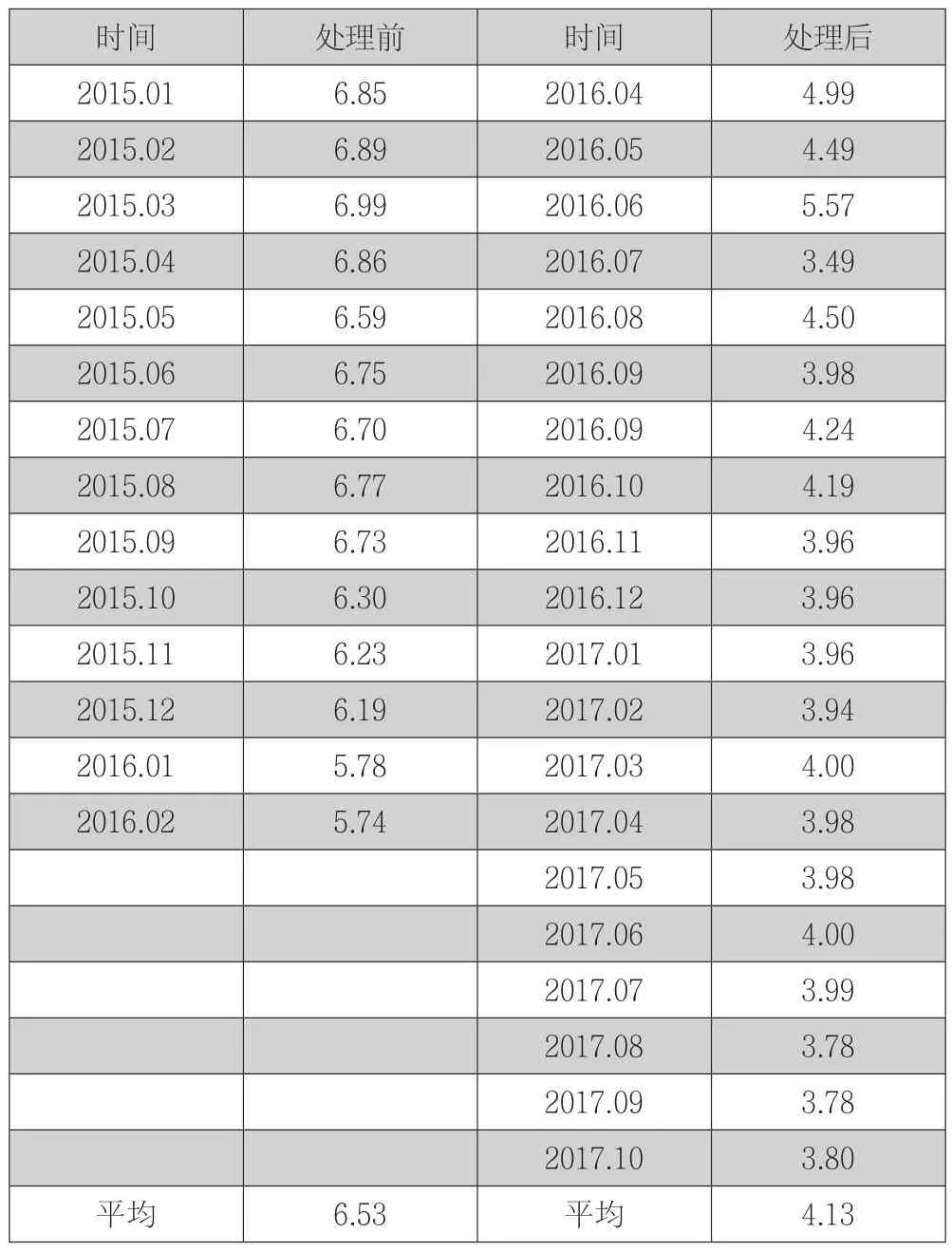

2016年3月热铝灰处理生产线开始正式投入生产使用。从2016年4月起,公司从混合炉扒出的铝灰停止外销,全部由该生产线进行分离处理回收。得到的大颗粒(>1mm)返回到铸造车间混合炉,中颗粒(45目<中颗粒<1mm)返回到电解槽,筛下的细灰(<45目)用来制作电解铝生产用的阳极钢爪保护环。不计中颗粒回加到电解槽回收的铝量,仅把大块铝和大颗粒返回铸造车间混合炉,铝灰停止外销全部分离处理回收综合利用前后,铸造损失率统计如下表4。

平均铸造损失率降低6.53 - 4.13 = 2.40个千分点

2016年4月~2017年10月19个月度进入铸造车间原铝液量为960737.750 t,因此增加回收铝量:407207.78×2.40‰ = 2305.77 t

每吨铝按1.4万元计,增产铝价值:2305.77×1.4 ≈3228.08万元,其经济效益十分可观。

4.2 社会效益

热铝灰处理回收系统采用封闭式配置,配套旋风、布袋双级除尘系统,可以有效地防止原材物料及能源浪费,防止新的二次污染,采用循环水再利用,节能节水,避免了铝灰在潮湿环境或露天存放产生刺激性气体,减少场地占用,基本杜绝了环境污染。特别是振动筛筛分后得到的大颗粒中颗粒两种物料的回收模式和方法,避免了用坩埚 (或中频炉)提炼铝工序作业现场烟尘污染非常严重且流程长的弊端。细灰用来制作电解铝生产用的阳极钢爪保护环,实现废物资源化综合利用,达到循环经济“吃干榨净”的目的。同时为同行业提供了铝灰高效分离处理回收综合利用的生产实例和经验。

表4 铸造损失率统计 单位:‰

5 结论

铝灰高效分离处理回收综合利用技术成功的应用于我公司铝电解铸造热铝灰分离处理,分离回收得到的大颗粒(>1mm)返回到铸造车间混合炉,中颗粒(45目~1mm)返回到电解槽,筛下的细灰(<45目)用来制作电解铝生产用的阳极钢爪保护环。不仅使铝的回收率大大提高,而且减少了用工人数、大幅降低了工人的劳动强度,省去铝灰摊铺晾晾储存等工序,基本杜绝了对环境的污染,实现了废物资源化综合利用,经济效益和社会效益显著,项目水平达到接近国际先进水平。其特点是单次处理时间短,处理能力大,冷却过程全封闭,回收效果好,机械化自动化程度高,安全可靠、绿色环保,占地面积小,特别适合于大型铝电解及铝熔炼企业,该技术具有广阔的工业应用前景。