烧结烟气脱硫-除尘-脱硝系统流场模拟及结构优化

2020-11-30曹博文钱付平王来勇黄乃金

曹博文,钱付平,刘 哲,王来勇,徐 兵,黄乃金,吴 昊

(1.安徽工业大学 建筑工程学院,安徽 马鞍山 243032; 2.安徽威达环保科技股份有限公司,安徽 合肥 230041)

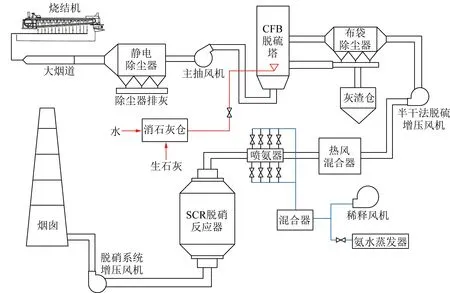

近年来工业化的高速发展,化石燃料的大量燃烧,导致大气环境污染问题日趋严重。烧结烟气含有SO2,NOx,HF,CO,二噁英,粉尘等多种污染物,其中粉尘与SO2排放量分别占钢铁生产总排放量的20%与60%左右[1-3]。2019年生态环境部等五部委联合印发的《关于推进实施钢铁行业超低排放的意见》明确规定:烧结烟气中颗粒物、二氧化硫、氮氧化物排放质量浓度分别不高于10,35,50 mg/m3。因此,烧结烟气的治理是钢铁行业实现减排指标的关键[4]。如图1所示,脱硫-除尘-脱硝系统用于处理烧结烟气中SO2,NOx及粉尘,使之满足烧结烟气的排放标准。烧结烟气进入脱硫塔及除尘器完成脱硫及除尘后,再与加热后的高温烟气混合成180 ℃左右的烟气,进入选择性催化还原(Selective Catalytic Reduction,SCR)脱硝反应器完成脱硝反应,脱硝后的洁净烟气由烟囱排入大气。

目前,国内外有大量研究者利用数值模拟技术分别对脱硫塔、除尘器以及脱硝反应器进行单体研究。魏星等[5]对循环流化床脱硫塔气固两相流场进行数值模拟并且在所建立的数值模拟平台上对提高流场均匀性的方案进行了尝试、比较和筛选。文献[6-7]对湿法烟气脱硫塔内流动、传质特性以及化学反应过程进行数值模拟。AROUSSI等[8]对单滤筒过滤时粉尘颗粒的运动特性进行数值模拟研究,并通过实验对模拟结果进行验证。PARK等[9]研究了布袋除尘器的过滤速度对压降的影响并且得到预测不同高度长袋除尘器的初始压降方程,文献[10-11]分别对除尘器内气固两相流动与不同袋室结构下除尘器内部流场进行数值模拟。文献[12-13]对SCR脱硝系统进行数值模拟与工程验证并对氨气浓度均匀性进行优化。脱硫-除尘-脱硝系统“一体化模拟”能够考虑不同单体结构前后流场之间的影响,较高程度还原工程的实际情况,但是相关数值模拟研究较少。

笔者对脱硫-除尘-脱硝系统的流场进行一体化数值模拟,分析其可行性与计算成本;基于正交试验对影响系统流场均匀性的因素进行分析并得出最优组合;通过对比改进前后系统流场的均匀性,为实际工程设计提供一定的技术指导。

1 数理模型的建立

1.1 物理模型

如图1所示,烧结烟气的脱硫-除尘-脱硝工艺是多设备相互配合的系统工程。本文所进行的流场模拟针对烟气处理设备,即:脱硫工艺中的循环流化床部分(不考虑消石灰仓中的混合和脱硫塔中的返灰过程),除尘工艺中的布袋除尘器部分,脱硝工艺中的SCR脱硝反应器部分(不考虑氨水蒸发器中的混合过程)。

图1 脱硫-除尘-脱硝系统Fig.1 Desulfurization-dust removal-denitrification system

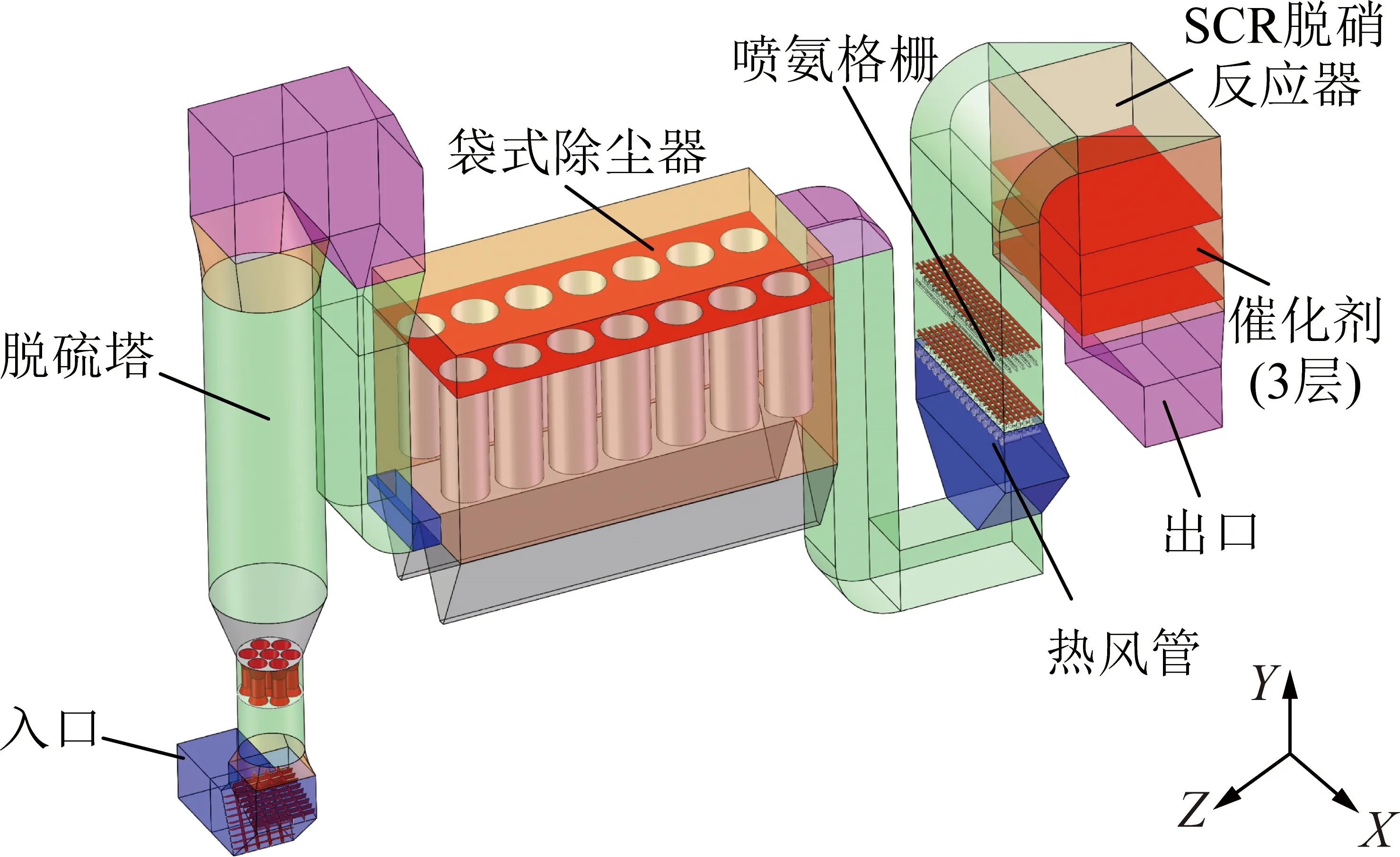

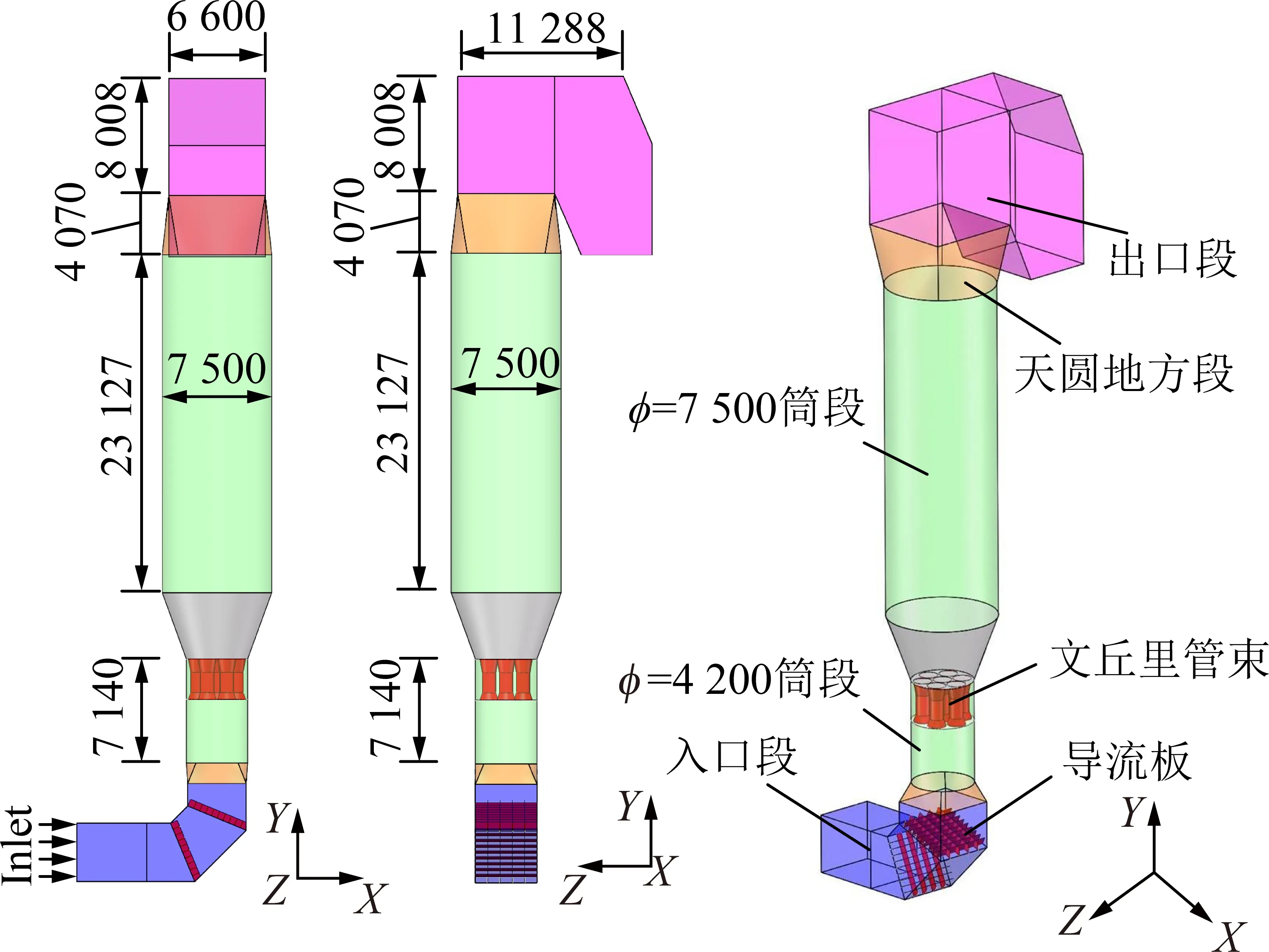

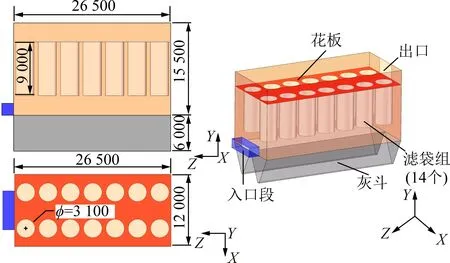

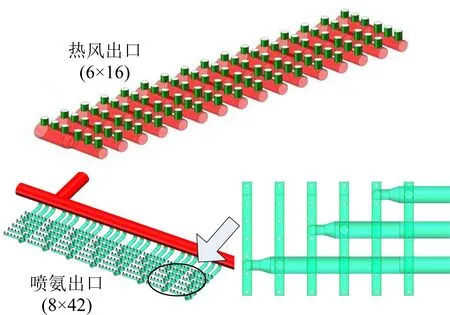

如图2所示,本研究模拟对象为某烧结机烟气脱硫-除尘-脱硝系统。如图3所示,脱硫塔总高为50 m,主床体直径为7.5 m,烧结烟气从脱硫塔入口进入,经文丘里管束后送入主床体;如图4所示,袋式除尘器箱体结构尺寸为26.5 m×12.0 m×15.5 m(长×宽×高),灰斗高为6 m,内部布置14个滤袋组,每个滤袋组由375个滤袋条(直径为160 mm,高度为9 000 mm)组成;SCR脱硝反应器主要由热风管,喷氨格栅(Ammonia Injection Grid,AIG)以及催化剂组成。热风管和喷氨格栅的结构与布置如图5所示,共计16排热风管,每排热风管设有6个热风出口,喷氨格栅分为8个区域,每个区域设有42个喷氨出口。

图2 系统结构(原方案)Fig.2 System structure diagram(original plan)

图3 脱硫段结构Fig.3 Desulfurization section structure

图4 除尘段结构Fig.4 Dust removal section structure

图5 喷氨格栅和热风管结构Fig.5 AIG and hot air duct structure

1.2 数值计算模型

1.2.1气相控制方程

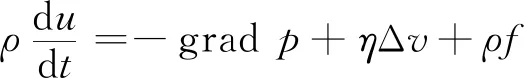

采用欧拉法对脱硫-除尘-脱硝系统内的气相流进行数值模拟。假定系统内的流体为黏性不可压缩流体,计算时采用Realizablek-湍流模型[14-15],气相控制方程为

divu=0

(1)

(2)

(3)

式中,u为流体速度,m/s;ρ为流体的密度,kg/m3;p为压强,Pa;t为时间,s;η为流体的动力黏度,Pa·s;f为单位质量流体所受的质量力,N/kg;s为流体的熵,J/(kg·K);T为温度,K;Φ为耗损函数,W/m3;k为热传导系数,W/(m·K);q为单位时间内传入单位质量流体的热量分布函数,W/kg。

1.2.2组分运输模型

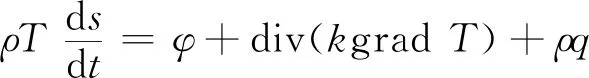

SCR烟气脱硝反应器中流动介质含有烟气与氨气两种不同的组分,因此采用组分输运模型[16-17],控制方程为

(4)

式中,ωi为组分i的浓度;Ji为组分i的扩散通量;Ri为组分i的化学反应速率;Si为源项导致的额外产生速率。

因为模拟中只考虑氨气与烟气的混合,不考虑物质之间的化学反应,故Ri=Si=0。

1.2.3滤袋与SCR催化剂计算模型

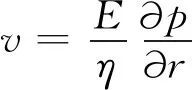

除尘段中每个滤袋组的众多滤袋条被简化成直径3.1 m和高9 m的滤袋[18]。滤袋表面采用多孔阶跃边界条件,无纺针刺毡滤料作为渗流壁,其壁面渗透系数为6.5×10-11m2,厚度为2 mm,压力阶系数为0[19]。根据达西公式可确定内部径向流动方程:

(5)

式中,v为径向流速,m/s;E为多孔渗透系数,m2;r为径向距离,m。

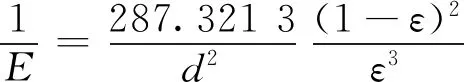

脱硝反应器中采用的蜂窝式SCR催化剂厚度为1 000 mm,孔隙率为71.8%,催化剂的小孔的直径为440 mm。采用多孔阶跃边界条件,多孔介质渗透率为3.17×10-7m2,压力阶跃系数为11.4(1/m),计算公式[20]为

(6)

(7)

式中,d为催化剂的小孔直径,m;ε为多孔介质孔隙率;C为压力阶跃系数,1/m。

1.2.4 数值计算方法与边界条件设置

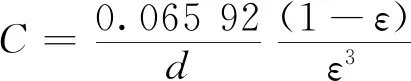

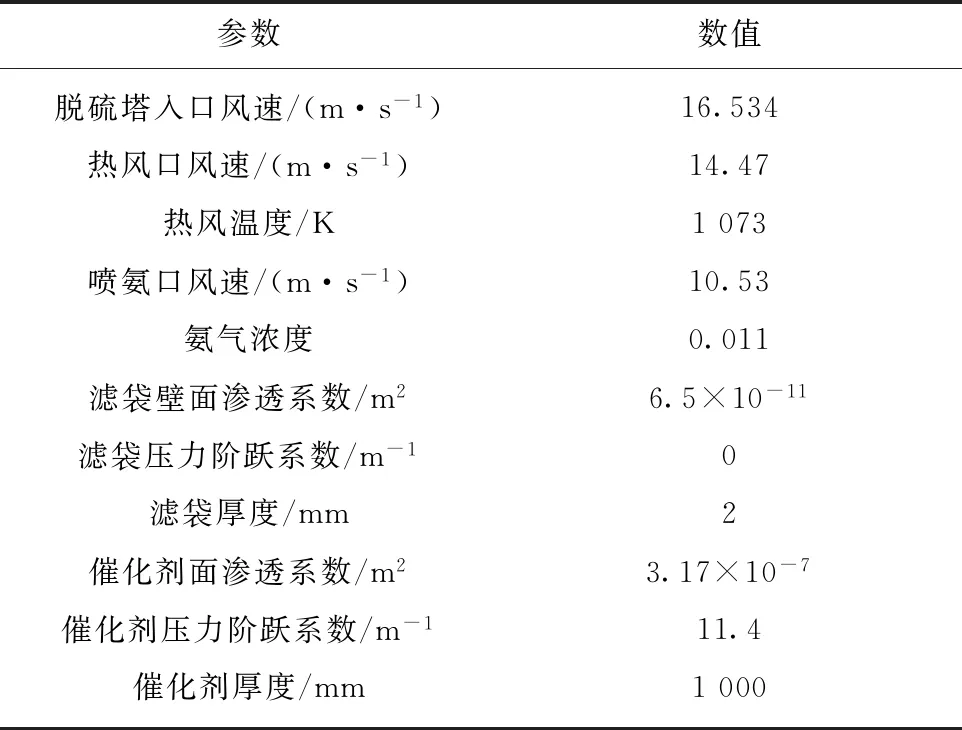

采用稳态3D分离隐式解算器,控制方程(1)~(4)采用有限体积法进行离散,通过压力-速度耦合方程的SIMPLE算法求解离散方程组,对流项离散选取二阶迎风离散格式。采用速度入口边界条件、自由出流边界条件和多孔阶跃边界条件,各壁面均设为无滑移壁面[21]。数值模拟计算所需具体参数见表1。收敛判别标准为:残差值达到并稳定在10-3以下且出口氨气浓度平均值波动低于5%。

表1 计算参数Table 1 Calculated parameters

1.3 网格无关性验证

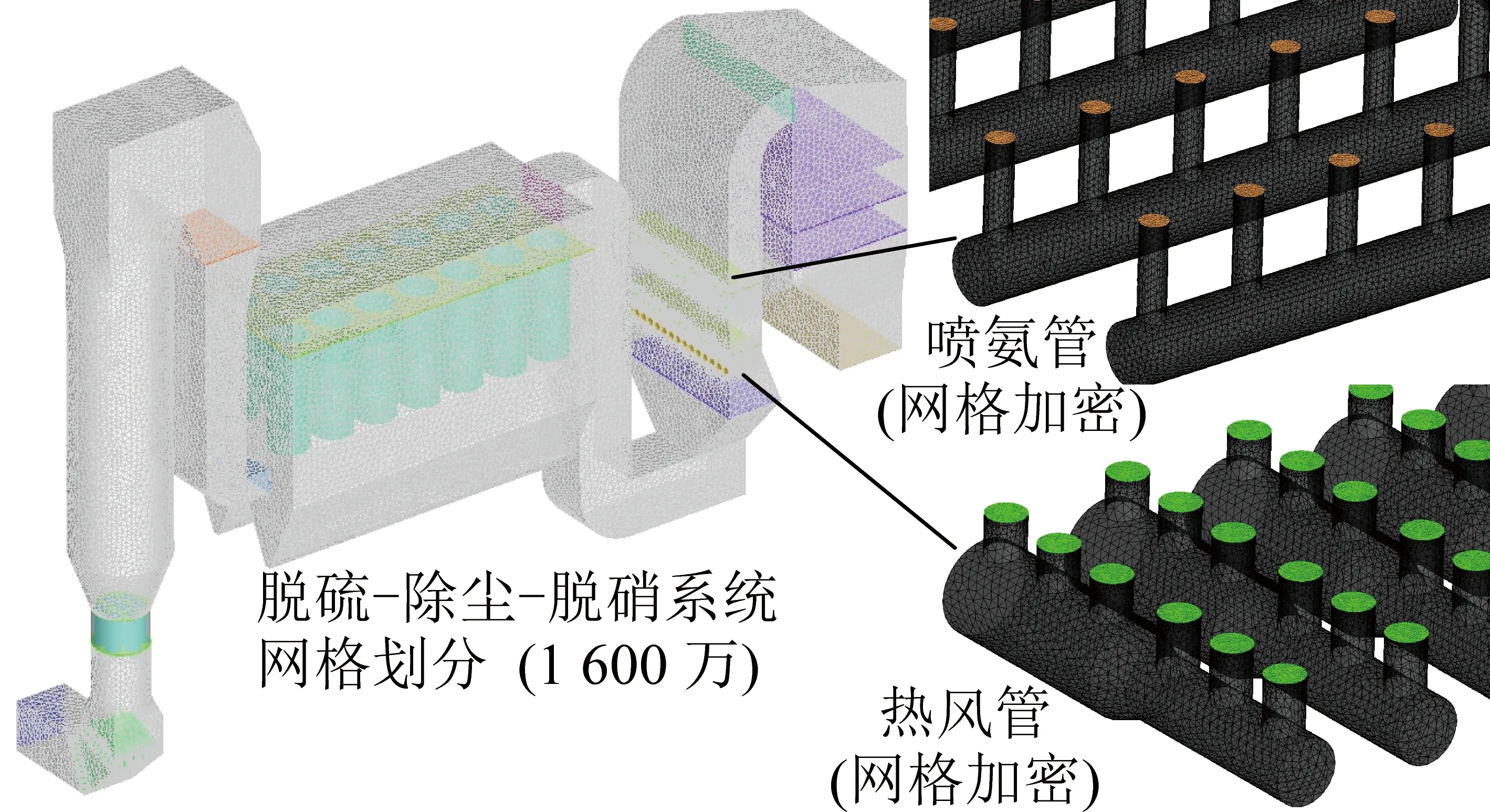

为了排除网格数量对数值计算准确性的影响,对脱硫-除尘-脱硝系统进行网格无关性验证,利用ICEM CFD划分非结构化四面体网格实现计算域离散,并对喷氨管道与热风管道等处进行局部加密(图6),平均网格质量约为0.766。以2 200万为基准计算脱硝系统不同高度截面氨气平均浓度相对误差,数量1 200万,1 600万,2 000万 3种网格相对偏差对比如图7所示,可知网格数量达到1 600万后各截面相对误差均低于允许偏差5%,因此最低选取1 600万网格作为计算网格。

图6 系统及内部组件网格划分Fig.6 Meshes of system and internal component

图7 脱硝系统不同高度氨气平均浓度相对偏差Fig.7 Relative deviation of average concentration of NH3 at different heights of denitrification system

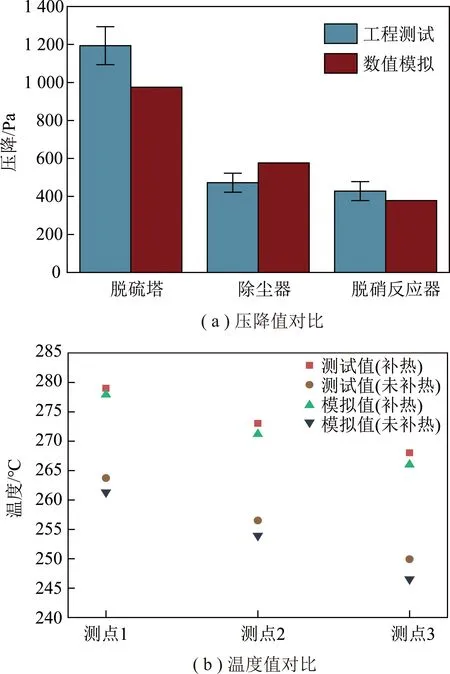

1.4 数值模拟准确性验证

为验证数值计算模型的有效性,本文将数值模拟结果与工程数据进行对比。图8(a)为脱硫塔、除尘器和SCR脱硝反应器数值模拟压降值与工程测试压降值的比较结果。针对脱硫段,压降选取为文丘里管束入口处与脱硫塔出口处之间的全压差,压降的数值模拟结果为975.3 Pa,工程测试数据为1 193.6 Pa。在实际运行工况中,由于在文丘里管出口附近向床内喷入脱硫剂,会增大脱硫塔主床体压降。但脱硫塔内颗粒浓度相对较稀,在气固两相流模拟中通常采用的是单相耦合方法,即仅考虑气相场对颗粒相的作用,而忽略颗粒相对气相场的影响。因此未考虑颗粒相,对脱硫塔内流场分布特性影响不大;针对除尘段,压降选取为除尘器进出口的全压差,压降的数值模拟结果为576.3 Pa,工程测试数据为472.5 Pa,模拟结果与工程测试结果吻合度较高;针对SCR脱硝反应器,压降选取为脱硝反应器第1层催化剂处与反应器出口之间的全压差,压降的数值模拟结果为378.3 Pa,工程测试数据为428.4 Pa,模拟结果与工程测试结果趋于一致。图8(b)为SCR脱硝反应器内数值模拟计算所得的烟气温度与工程测试所得烟气温度的比较结果,工程测试分别在3层催化剂上方1 000 mm处设置温度测点1,2,3,数值模拟分别选取3层催化剂上方1 000 mm截面处的平均温度。补热装置未开启前,数值模拟结果与工程测试数据基本吻合,补热装置开启后,测点1,2,3的工程测试结果与数值模拟结果偏差分别为1.1,1.8,2.0 ℃。这是因为未补热时,温度分布均匀性较好,补热装置开启后,由于热风混合,截面温度分布梯度增大,导致测点值与截面平均浓度产生一定的偏差。综合系统的压降与温度验证结果,表明数值计算模型具有较高的可信度。

图8 模拟值与工程测试值对比Fig.8 Comparison of simulation and experimental values

1.5 系统流场均匀性评价指标

针对脱硫段的气流分布状况,以脱硫塔主床高度1/2处无量纲流速在0.5~1.5的区域所占百分比α评价流场均匀性,其表达式为

(8)

式中,Sv为脱硫塔主床高度1/2处无量纲流速在0.5~1.5的区域的面积;S为脱硫塔主床高度1/2处的断面面积。

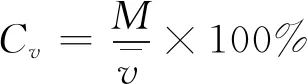

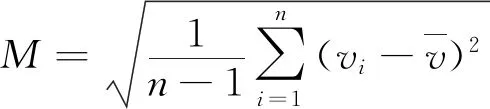

针对除尘段的气流分布状况,引入速度分布偏差系数Cv,通过比较不同工况下的Cv值可以判断所截平面的流场均匀性,其计算表达式[22]为

(9)

(10)

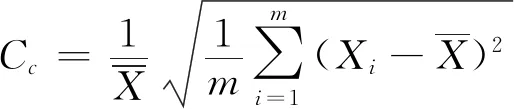

针对SCR脱硝反应器中氨气浓度与烟气温度分布的均匀性,引入断面浓度分布偏差系数Cc与断面温度分布偏差系数CT[23-24],其计算表达式为

(11)

(12)

2 正交试验设计及分析

2.1 试验方案设计

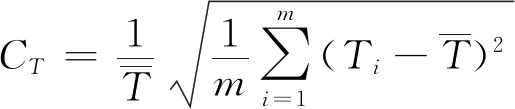

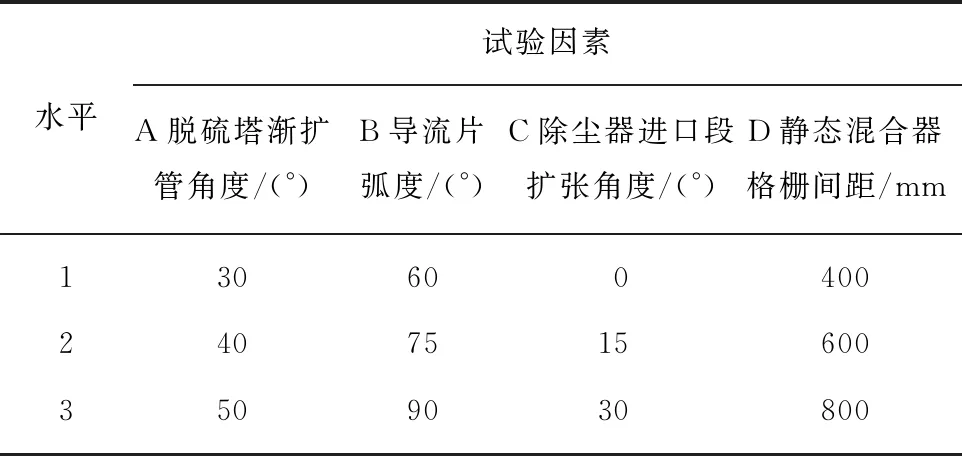

影响脱硫-除尘-脱硝系统流场均匀性的因素有很多,如脱硫塔进出口转弯段导流板结构、脱硫塔渐扩管角度、除尘器入口段结构及其内部各滤袋室布置、脱硝段入口导流板结构、喷氨管及热风管布置、静态混合器结构等等。考虑到工程的需要及可行性,最后确定:① 脱硫塔渐扩管角度;② 脱硫塔出口转弯处与SCR脱硝反应器入口处导流片的弧度;③ 除尘器进口段扩张角度;④ SCR催化剂上方5 m处静态混合器格栅间距作为本试验的试验因素,分别记作A,B,C和D,进行1个4因素正交试验,各因素均取3个水平,见表2。

表2 正交试验因素水平Table 2 Orthogonal test factor and level

2.2 试验结果及分析

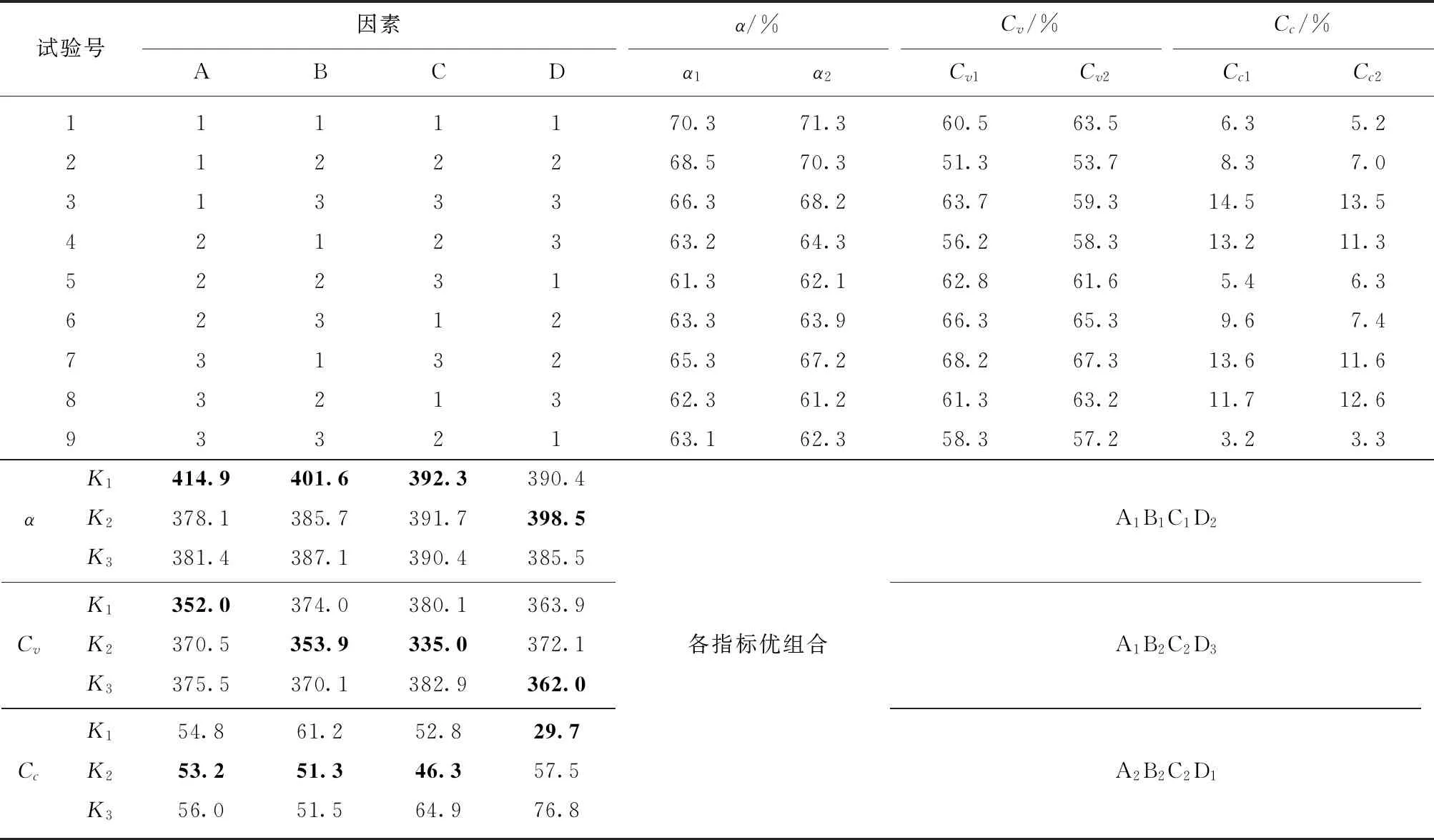

试验有4个3水平因素,可选用的正交表有L9(34)或L27(313),但本试验仅考察4个因素对系统流场均匀性的影响,不考察因素间的交互作用,故宜选用L9(34)正交表。将脱硫塔主床高度1/2处无量纲流速在0.5~1.5的区域所占百分比α、除尘器中心剖面的速度相对标准偏差Cv以及第1层催化剂上侧1 000 mm处氨气浓度分布偏差系数Cc作为评价指标,并且每组试验重复2次(网格数分别为1 600万,2 000万)。多指标正交试验方案及结果见表3,其中Ki为每个因素i(i=1,2,3)个水平的数值之和,通过Ki的大小以判断第j(j=1,2,3,4)列因素优水平和优组合。

表3 试验方案及结果Table 3 Orthogonal test scheme and results

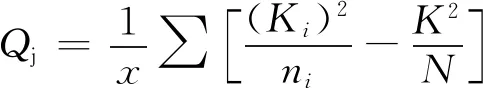

试验针对3种不同的评价指标得出了不同的优组合,需要判断因素作用的显著性,从而得出最优组合。采用方差分析法将数据的总变异分解成因素引起的变异和误差引起的变异,构造F统计量,即可判断因素作用的显著性。指标α,Cv,Cc影响因素的方差分析见表4。各因素偏差平方和Qj、总偏差平方和QT以及误差平方和Qe可表示为

表4 指标α,Cv,Cc影响因素的方差分析Table 4 Analysis of variance of influencing factors for index α,Cv,Cc

(13)

(14)

Qe=QT-Qj

(15)

式中,N为试验量;x为每次试验的重复次数;Ki为每个因素i个水平的数值之和;K为Ki的平方和;yij为重复试验的各指标值。

由表4可知:因素A脱硫塔渐扩管角度对指标α影响最大,影响因素的重要顺序为:A>B>D>C;因素C除尘器进口段扩张角度对指标Cv影响最大,影响因素的重要顺序为:C>A>B>D;因素D静态混合器的格栅间距对指标Cc影响最大,影响因素的重要顺序为:D>C>B>A。综合最优组合方案与方差分析结果可知:对于因素A,其对指标α的影响显著,而对指标Cv,Cc的影响均为次要因素,因此A取A1,同理可分析B取B2,C取C2,D取D1。因此最优组合为A1B2C2D1。

2.3 脱硫-除尘-脱硝一体化系统改进方案

经过改进后的模型如图9所示。改动位置1为将原方案中脱硫塔渐扩管角度40°减小至30°;改动位置2,4为在脱硫塔出口转弯处与SCR脱硝反应器入口处增设弧度为75°的导流板;改动位置3为将除尘器的进口直管改为15°渐扩管;改动位置5为在SCR催化剂上方5 m处增设格栅间距为400 mm的静态混合器。

图9 系统结构图(改进方案)Fig.9 System structure diagram (improved plan)

3 结果与分析

3.1 脱硫段流场均匀性分析

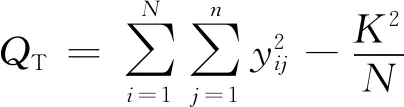

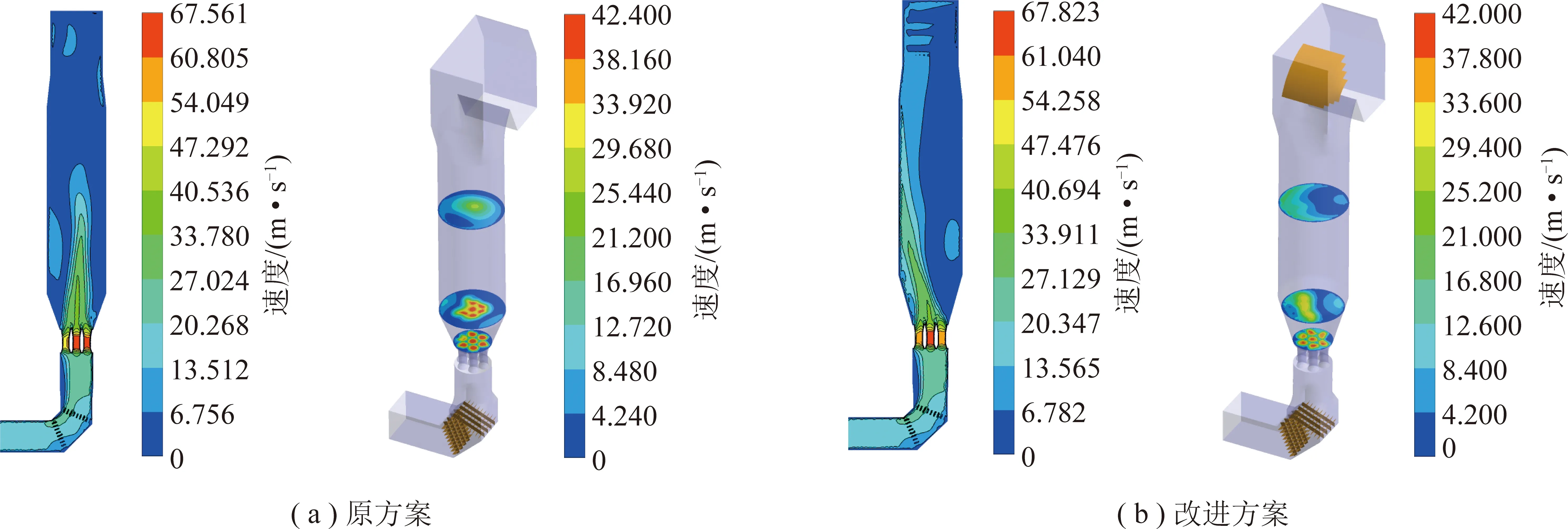

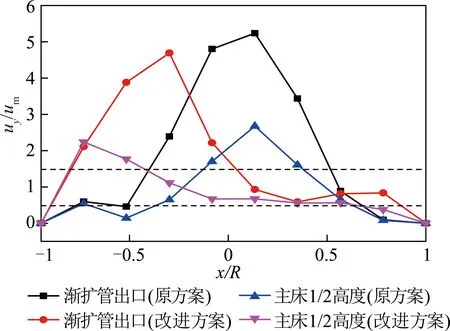

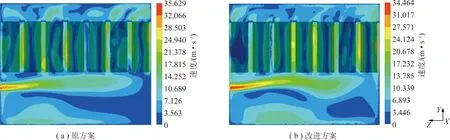

脱硫段烟气流速分布如图10所示,烟气在文丘里管束中形成高速气流,随着主床高度的增加,流动空间增大,使得上方烟气流速迅速降低,均匀性逐渐提高。原方案中造成文丘里管束内流量分配不均的原因是进入脱硫塔的烟气存在流动惯性,大部分气体偏向塔底转弯处的外弧面,故远离入口侧的文丘里管流量分配较多。改进方案中通过设置导流装置以及减小渐扩管角度,改善了主床中心处流速过高的问题,同时由于塔内气流分布的改变,远离入口侧的流动阻力增大,从而使得文丘里管束内流量分配更加均匀。图11为不同高度无量纲轴向速度uy/um沿x轴径向分布,其中um为塔内表观气速,R为主床筒体的半径。通过原方案与改进方案的对比,渐扩管角度由40°改为30°以及出口转弯处增设导流板,解决了文丘里管束在靠近入口侧与远离入口侧流量分配不均匀的问题;使得渐扩管出口处烟气流速的峰值向脱硫剂喷口处移动,实现了脱硫剂快速扩散,有利于建立稳定流化床层;随着主床高度的增加,在主床高度1/2处无量纲流速在0.5~1.5的区域显著提高,说明气流均匀性得到改善,有利于烟气与脱硫剂在主床中充分混合,提高脱硫效率。

图10 烟气速度分布云图Fig.10 Velocity distribution of flue gas

图11 无量纲轴向速度径向分布Fig.11 Dimensionless axial velocity along radial profiles

3.2 除尘段流场均匀性分析

图12,13分别为除尘段中心剖面(Plane-YZ,Plane-XY)的速度分布云图。原方案中除尘器的进出口以及滤袋与花板相交的通孔附近流速较高,进风产生的射流在撞击到除尘器后端面之后,部分气流在惯性的作用下快速上升,形成的局部高速气流对滤袋组前排与两侧造成强烈的冲刷,会加快此区域滤袋磨损,从而导致过滤效率和滤袋寿命下降。改进后的袋式除尘器,由于进口烟道改为渐扩管,袋室内气流速度有所降低。通过选取除尘段中心剖面(Plane-YZ,Plane-XY)作为监测面,计算得到截面的速度分布偏差系数。各截面选取点数均为100个,能较为充分地反映除尘段的速度分布情况。计算得出:原方案Plane-YZ,Plane-XY的速度分布偏差系数分别为59.3%,57.2%;改进方案Plane-YZ,Plane-XY的速度分布偏差系数分别为51.7%,47.6%;故将除尘器进口直管改为渐扩管,可提高除尘段气流分布均匀性。

图12 除尘段中心剖面(Plane-YZ)的速度分布Fig.12 Velocity distribution of the center plane (Plane-YZ) of the dust removal section

图13 除尘段中心剖面(Plane-XY)的速度分布Fig.13 Velocity distribution of the center plane (Plane-XY) of the dust removal section

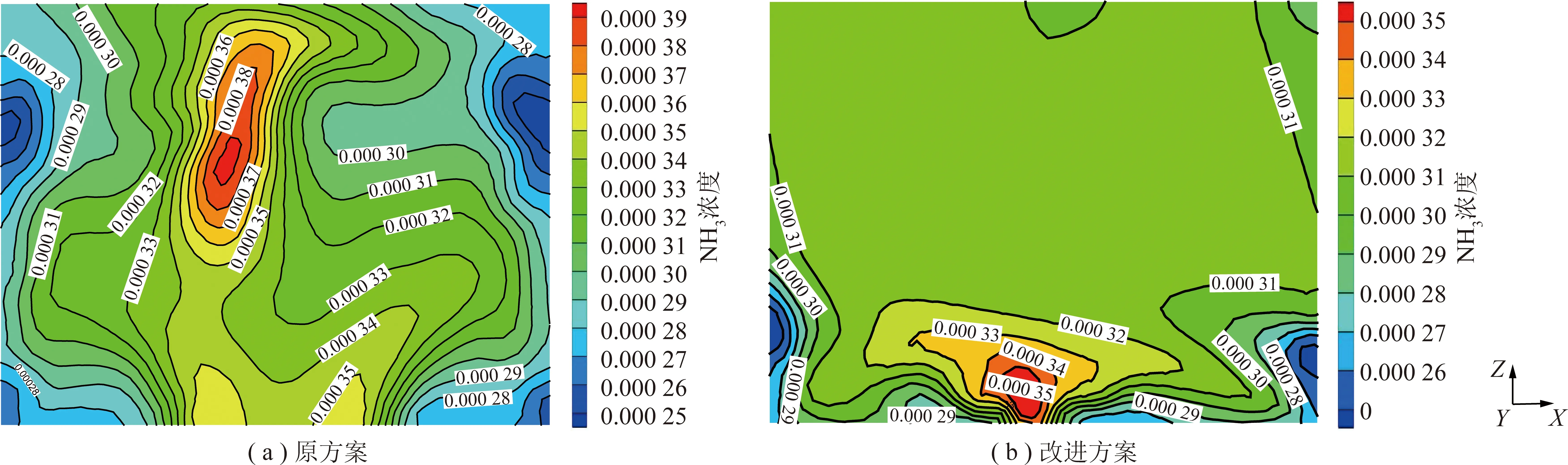

图14 第1层催化剂上方1 000 mm处氨气浓度分布Fig.14 NH3 concentration distribution at 1 000 mm above the first layer of catalyst

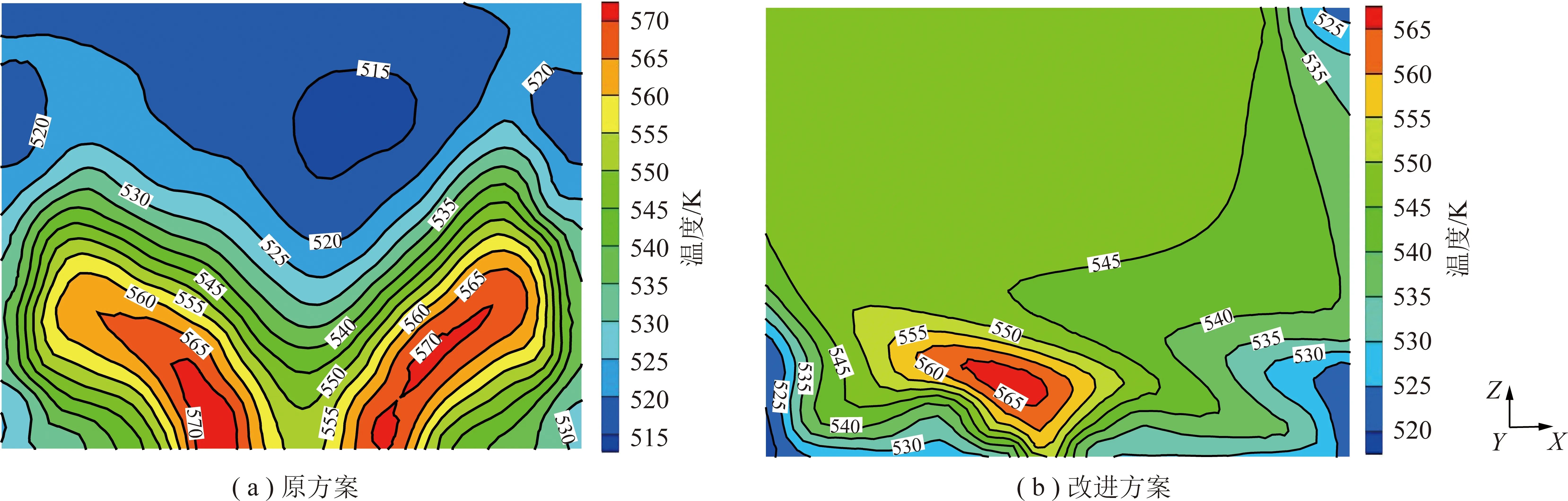

图15 第1层催化剂上方1 000 mm处烟气温度分布Fig.15 Temperature concentration distribution at 1 000 mm above the first layer of catalyst

3.3 脱硝段流场均匀性分析

在SCR脱硝反应器中,要求催化剂入口处的氨气浓度、烟气温度分布均匀。改进方案较原方案增设了入口段导流装置与整流格栅,有利于脱硝反应器内低温烟气、高温烟气和氨气的充分混合。图14,15分别为第1层催化剂上方1 000 mm处的氨气浓度分布与烟气温度分布云图,断面浓度梯度与温度梯度减小,浓度与温度波动性减弱,均匀性提高。计算得出:原方案氨气浓度分布偏差系数Cc与温度分布偏差系数CT分别为0.194,0.033;改进方案浓度分布偏差系数Cc与断面温度分布偏差系数CT分别为0.141与0.014;故改进方案的氨气浓度与温度分布均匀性显著提高。

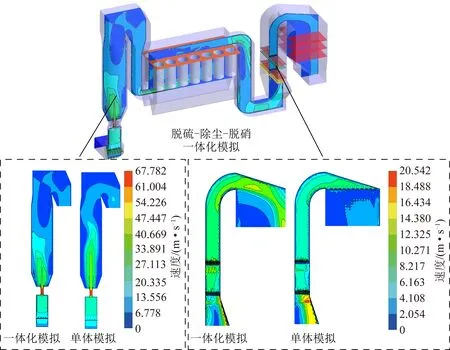

3.4 一体化模拟可行性与计算成本分析

图16是脱硫-除尘-脱硝系统一体化模拟与各单体模拟的流场比较。脱硫段流场分布差距不大,单体模拟与一体化模拟在文丘里管束中流量分配基本相同。脱硝段流场分布有较大差距,单体模拟采用的速度入口边界条件,烟气以均匀的速度进入,一体化模拟的入口烟气速度分布则是考虑了系统上游流场的影响,单体模拟与一体化模拟在脱硝反应器的入口截面的速度分布不均匀系数Cv分别为0.013,0.248。因为脱硫段处于系统前端,流场的分布主要取决于脱硫塔结构;脱硝段处于系统的末端,流场的分布不仅取决于脱硝反应器自身的结构,并且与脱硫段、除尘段的流场有着较大的关联。因此对脱硫-除尘-脱硝系统进行一体化模拟,能对除尘段、脱硝段的流场做出更准确的分析。在计算成本方面,一体化模拟的网格数约为1 600万,并行计算时间约为60 h。脱硫-除尘-脱硝系统各单体的网格数分别约为200万,450万,800万,并行计算时间分别约为3,8,17 h,一体化模拟计算时间虽然提高,但仍在可接受的范围之内。

图16 一体化与单体模拟的流场比较Fig.16 Comparison of flow field between integration and single simulation

4 结 论

(1)脱硫-除尘-脱硝系统一体化数值模拟相比于单体设备的模拟能够考虑不同单体结构前后流场之间的影响,更贴近工程的实际情况,同时模拟可行性与计算成本均在可接受范围之内。

(2)通过正交试验分析影响系统流场均匀性的因素并得出最优组合,为脱硫-除尘-脱硝系统的优化提供新的方法与思路,为工程提供技术指导。

(3)在脱硫段,适当减小渐扩管角度以及出口转弯处增设导流板,使得烟气与脱硫剂在主床中充分混合,提高脱硫效率;在除尘段,进口段由直管改为渐扩管,显著提高了除尘器内气流组织均匀性,有利于提高除尘效率并降低压力损失;在脱硝段,增设入口导流板与静态混合器,使得第1层催化剂上方1 000 mm处的氨气浓度分布与烟气温度分布偏差系数均低于10%,提高脱硝效率。