神华煤安全清洁燃用技术研究与实践

2020-11-30王树民刘志江陈寅彪张清峰

王树民,宋 畅,刘志江,李 巍,陈寅彪,张 翼,张清峰

(1.国家能源投资集团有限责任公司,北京 100011; 2.中国神华能源股份有限公司国华电力分公司,北京 100025; 3.神华国华(北京)电力研究院有限公司,北京 100024; 4.华北电力科学研究院有限责任公司,北京 100045)

能源是影响我国两个“百年梦想”实现的全局性、战略性问题[1]。虽然当前经济发展进入新时代,但我国“以煤为主,多元发展”的能源方针和以煤电为主的电源结构在较长时期内不会改变[2-4]。联合国为解决社会、经济和环境的发展问题,提出了2015—2030年可持续发展目标[5],通过能源技术革命,消除能源贫困,获得可持续的现代能源。我国石油和天然气对外依存度高,煤炭是支撑经济社会可持续发展的重要保障,研究先进的煤炭开发利用技术,实现煤炭绿色开采及水资源保护[6]和清洁低碳、安全高效利用[7-10],对于改善我国生态环境和保障能源安全具有重大战略意义。

位于鄂尔多斯盆地的神府东胜煤田(简称“神东煤田”)是最年轻的世界级特大煤田之一[11],主产侏罗纪烟煤,已探明储量2 240亿t。为加快神东煤田开发,1995年国家成立神华集团,开启了中国现代化矿井“五高四化”建设的新篇章,形成了“神华煤”品牌[12]。神华煤是我国的优质动力煤,但在应用初期,出现过制粉系统爆炸和炉膛严重结焦等严重问题,随着环保标准的提高,神华煤又面临清洁利用问题。笔者归纳总结了神华煤大容量锅炉安全燃用[13]和烟气污染物“近零排放”关键技术,并提出了燃煤安全清洁发电的未来发展方向及相关建议。

1 神华煤安全燃用技术

1.1 典型神华煤特性

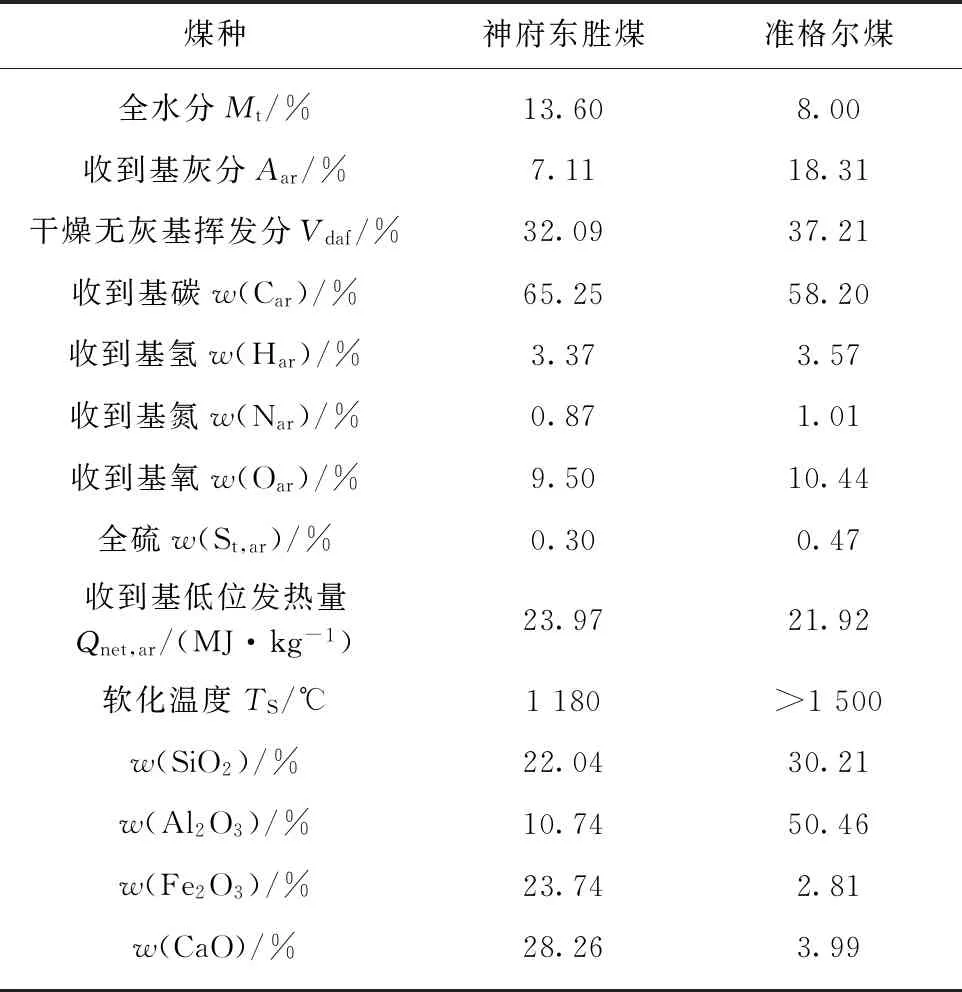

神华煤主要矿区包括神府东胜、准格尔等。神府东胜煤具有低灰、低硫、中高热值、易燃等特点,但灰熔点低,燃烧时容易结渣,影响锅炉安全,为开发利用带来难题。神府东胜煤兼有中高热值和灰中钙铁含量高的特征,已有结渣判别依据及结渣防治手段并不能解决其安全燃烧问题[14]。神华准格尔煤硫含量低、挥发分和发热量较高,其灰中铝硅含量高、灰熔点高,是适宜掺烧煤种,但由于灰的比电阻高,要实现烟尘“近零排放”难度较大[9]。典型神华煤的煤质特性见表1。

表1 典型神华煤煤质特性Table 1 Coal characteristics of typical Shenhua coal

1.2 早期技术研究及应用

1.2.1在役锅炉掺烧神华煤

1989年2至3月,能源部华北电业管理局在河北下花园电厂1,2号2台410 t/h锅炉试烧神华煤[15],先后发生了制粉系统爆炸和炉膛严重结焦、过热蒸汽超温等问题。华北电业管理局发电处、华北电科院、下花园电厂共同研究提出了加装冷风管降低一次风温度,提高一次风强度,推迟着火点的技术方案。1989年6月开展了1,2号锅炉燃烧调整试验。结果表明,锅炉额定负荷运行时,喷燃器烧损问题得到缓解,炉膛结焦现象明显减轻,过热蒸汽温度在一定程度上得到了控制,减温水量由25.9 t/h降到3.5 t/h。但由于掺烧神华煤后,炉膛容积热负荷、断面热负荷等关键参数严重偏离设计值,制粉系统爆炸未得到有效解决,且电厂煤场储煤能力有限,不能解决按比例配煤问题,在燃用30万t神华煤后,停止了试烧工作。

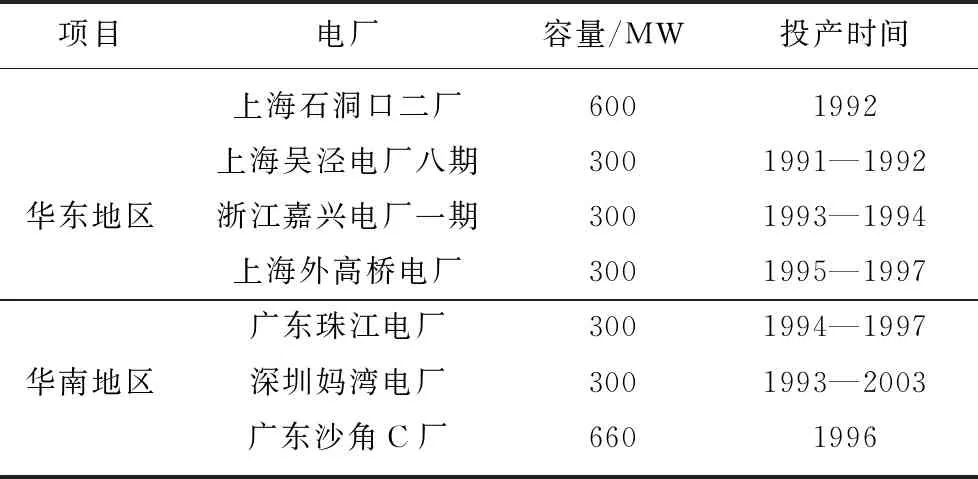

1.2.2新设计锅炉燃用神华煤

以神华煤为设计煤种的锅炉主要集中在华东和华南地区,见表2。为确保新设计锅炉安全燃用神华煤,上海电力局于1988年4月组织在内蒙古包头电厂220 t/h锅炉上试烧神华煤,为华东地区的电站锅炉设计提供了经验。由于对神华煤燃烧特性了解较少,在燃用神华煤初期仍发生过严重的结渣问题,但通过设备改造、燃烧优化等手段,实现了一定比例燃用神华煤。

表2 新设计锅炉燃用神华煤Table 2 Newly designed shenhua coal-fired boiler

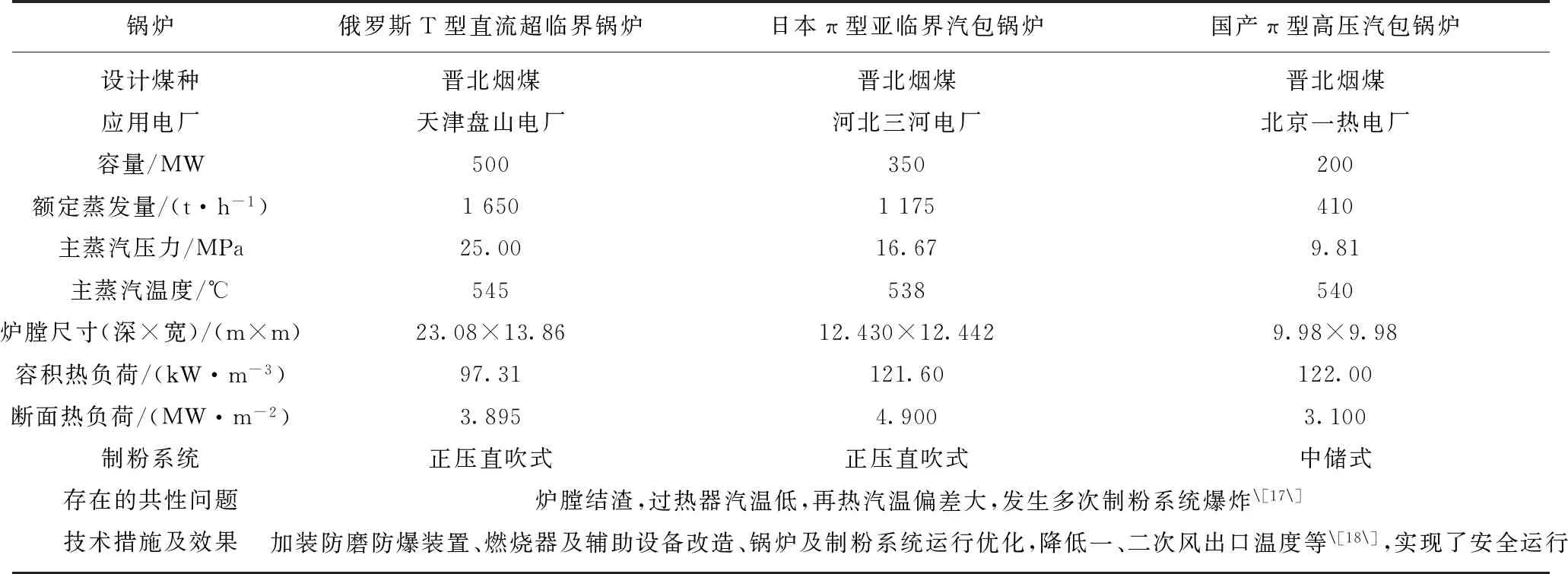

1.3 神华煤安全燃用技术研究

2000年,神华国华电力公司(简称“国华电力”)组织开展神华煤安全清洁利用技术创新,对国内在役锅炉改烧掺烧神华煤进行了全面调研[16],掌握了影响锅炉安全运行的主要问题,通过因炉施策,研究制定了各类型锅炉安全燃用神华煤技术措施,解决了非设计煤种锅炉燃用神华煤的技术难题,见表3。

表3 不同类型锅炉燃用神华煤治理技术Table 3 Treatment technologies of burning Shenhua coal for different types of boilers

2001年,开展了新建工程锅炉选型研究,对广东台山和河北定州、沧东等电站锅炉进行了设计优化,容积热负荷由87.63 kW/m3降至 84.93 kW/m3,有效缓解了炉内结渣、结焦问题,见表4。

表4 燃用神华煤典型电站锅炉设计优化Table 4 Boiler design optimization of typical power stations burning with shenhua coal

为更加系统全面的解决神华煤安全燃用技术问题,国华电力联合相关科研单位研究了煤质、燃烧、结渣、沾污、研磨、重金属含量、污染物排放等主要特性[19-20],建立了神华煤结渣程度的判断方法,掌握了神华煤结渣规律,提出了结渣判别指标及其应用方法,形成了神华煤安全燃烧及防结渣技术。研究成果应用到台山3~5号、宁海1~4号、锦界1~4号燃煤锅炉,实现了长周期安全燃用神华煤。

构建的神华煤及混煤结渣特性关联模型[13]为

CS=f(TS,B/A,w(Fe2O3)/w(CaO),Ad,

w(Fe2O3),w(CaO),w(Al2O3),w(SiO2))

(1)

形成的结渣判别表达式为

CS=2.521-0.001 65TS+0.35B/A

(2)

其中,CS为结渣指数;TS为灰软化温度,℃;B/A为灰成分指标,碱酸比。其复相关系数达0.85,并在实践中得到了较好的验证。

1.4 燃用神华煤锅炉设计准则

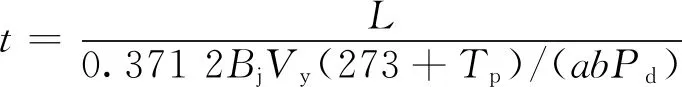

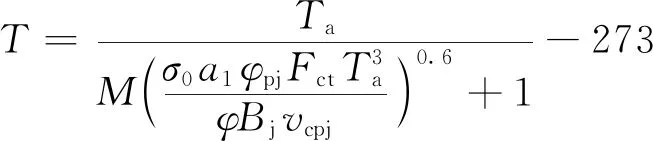

由于电力行业标准缺乏燃用神华煤的锅炉选型参数,国华电力组织开展了神华煤锅炉燃烧系统、燃烧方式及布置等方面的研究,掌握了燃烧设备参数、燃煤特性指标及其燃烧效果之间的相互关系[13]。通过式(3)和(4),优化了炉膛煤粉停留时间t和炉膛出口烟气温度T。

(3)

(4)

其中,L为上一次风中心至屏下缘的距离,m;Bj为计算燃料量,kg/s;Vy为烟气体积,m3/kg;Tp为炉膛平均温度,K;a,b为炉膛长和宽,m;Pd为当地大气压,kPa;Ta为理论燃烧温度,K;M为炉内火焰最高温度相对位置;σ0为玻尔滋曼常数;al为炉膛黑度;φpj为炉膛热有效系数;Fct为炉膛受热面积,m2;φ为炉膛保热系数;vcpj为平均比热容,kJ/(kg·K)。

根据炉膛结构尺寸、煤粉停留时间、出口烟温等设计参数优化结果和锅炉实际运行情况,于2007年提出了大容量煤粉锅炉燃用神华煤的炉膛设计参数选取意见,见表5,将神华煤适应的机组容量扩展至1 000 MW,在河北定州、沧东等600 MW超临界和浙江宁海、广东台山、辽宁绥中、江苏徐州等1 000 MW超超临界锅炉应用,在此基础上形成了电力行业《大容量煤粉燃烧锅炉炉膛选型导则》[21],提高了我国锅炉设计水平,为全国不同等级锅炉安全燃用神华煤提供了技术支撑。

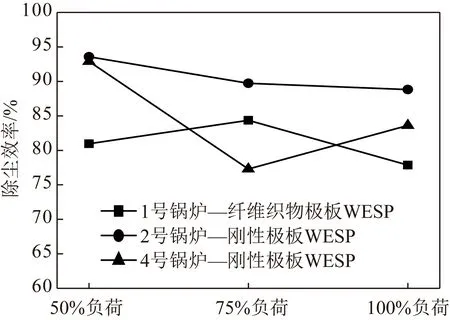

表5 锅炉特征参数限值推荐范围(BMCR)Table 5 Recommended range of the limits of boiler chara-cteristic parameters (BMCR)

1.5 神华煤标准化

通过神华煤系统研究,形成了神优、神混、石炭等不同系列的神华煤型号,构建了一套标准化的煤质管理体系[22],塑造了神华煤品牌,有效促进了神华煤在电力行业的广泛应用及作为资源在煤化工等领域的推广,出口到日本、韩国等国家,成为国际能源领域的知名品牌。1999—2018年,我国煤炭消费增长了2.76倍,年均增长5.48%,如图1所示。在解决神华煤安全燃用问题后,2004—2018年,神华煤在电力行业消费量增长了5.30倍,年均增长12.65%,有力支撑了我国经济的快速发展。

2 燃煤烟气污染物清洁技术

神华煤具有良好的环保特性,但并不能满足环保排放标准不断提高的要求,亟需技术创新。2012年,国华电力提出了燃煤锅炉烟气污染物排放达到天然气燃气轮机组排放限值的“近零排放”企业标准,即在基准氧含量6%条件下,烟尘,SO2,NOx和汞排放质量浓度限值分别为5,35,50,0.03 mg/m3,研究确定了原则性技术路线,开发了除尘、脱硫、脱硝、脱汞等关键技术,于2014年6月率先在浙江舟山电厂350 MW新建机组完成工程示范,开启了煤电大气污染物“近零排放”新时代。截至2018年底,研究成果已在101台燃煤锅炉上推广应用[23-24],经环境监测单位现场监测,烟尘排放质量浓度为0.23~5.00 mg/m3,SO2排放质量浓度为2~35 mg/m3,NOx排放质量浓度为6~50 mg/m3,均达到天然气燃气轮机组排放限值,引领了煤电清洁化发展,为我国大气污染防治作出了重要贡献。

2.1 除尘脱硫脱硝关键技术

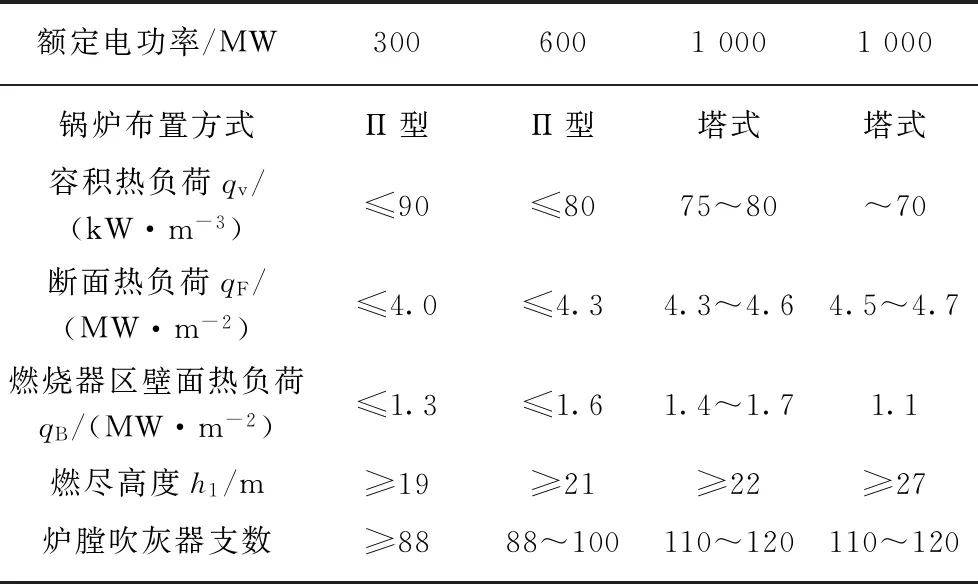

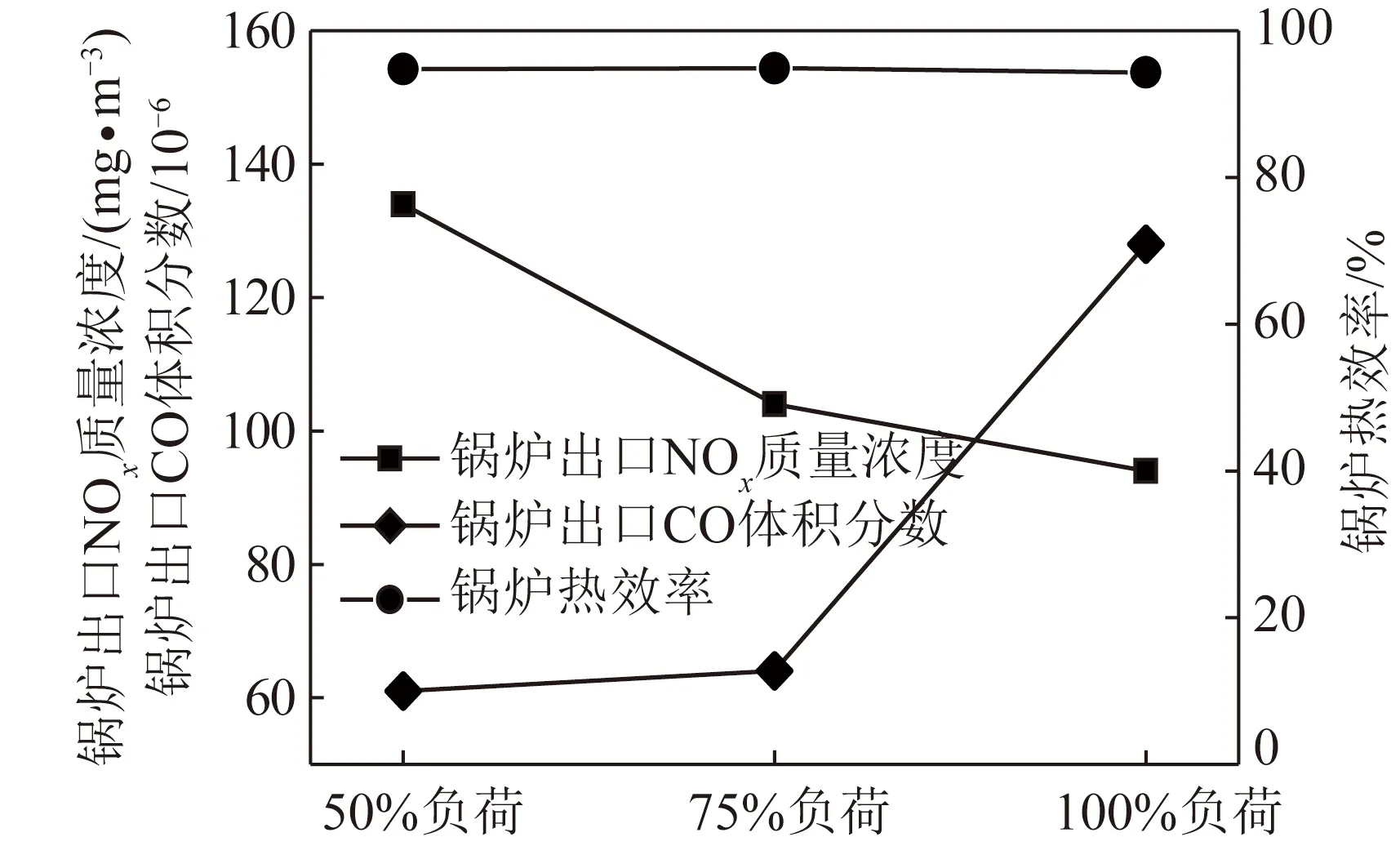

为实现燃煤锅炉烟气污染物“近零排放”,研究开发了烟尘,SO2,NOx深度脱除关键技术[25-27]。研究了除尘器极板表面水膜形成规律及动力特性,揭示了高湿烟气降温过程中可凝结颗粒物凝结、脱除作用机制,构建了流速、停留时间等多因素耦合匹配的设计准则,开发了刚性极板和纤维织物极板湿式静电除尘(WESP)技术,实现了首套国产装备在“近零排放”示范工程中的应用,获得了不同WESP在典型负荷下的除尘效果,如图2所示。研发了单塔强化湿法脱硫技术,构建了物料平衡计算模型,通过塔内结构、流场优化和强化传质,脱硫效率由95%提高到99%以上。研究揭示了煤粉燃烧火焰温度、煤粉浓度、氧量与 NOx生成、还原和煤粉燃尽之间的影响规律,开发了过程与空间尺度耦合的低氮燃烧技术,通过空间尺度三维多区和过程尺度多节点功能区,实现高效燃烧、强NOx还原、防腐蚀结渣;研究成果在浙江宁海电厂3号锅炉应用[28],首次实现额定负荷锅炉出口NOx质量浓度低于100 mg/m3,如图3所示。在此基础上,研究了锅炉低NOx燃烧动态变负荷特性,解决了动态响应速度慢、汽温控制难等问题。

图2 不同WESP除尘效果Fig.2 Dedusting effect of different WESPs

图3 不同负荷下的低氮燃烧技术指标Fig.3 Technical index of low nitrogen combustion under diffe-rent loads

2.2 汞排放控制技术

根据中国环境科学院的研究,神华煤痕量元素含量总体偏低,但由于烟气中卤素含量低,实现汞的深度稳定脱除难度大。利用燃煤锅炉副产物粉煤灰为原料,开发了溴化耦合机械法吸附剂表面改性技术,研制了活性强、吸附能垒低的脱汞吸附剂,吸附容量较原始粉煤灰提高了1~2个数量级,形成了吸附剂“在线改性、均匀喷射、即时吸附”脱汞技术和装备[29-30],在河北三河电厂和江苏徐州电厂分别建成世界首个300 MW和1 000 MW示范工程,综合脱汞效率超90%,排放质量浓度分别为0.29,1.52 μg/m3,如图4所示,成本仅为活性炭喷射脱汞技术的10%~15%。

图4 改性粉煤灰脱汞技术应用效果Fig.4 Application effect of demercuration technology with modified fly ash

2.3 50 000 m3/h中试平台

依托国家科技支撑计划课题,在河北三河电厂建成了基于实际烟气的50 000 m3/h污染物“近零排放”全流程控制中试平台,开发了宽温度窗口脱硝催化剂、湿式机电耦合除尘等新技术。开发的过渡金属/稀土金属氧化物宽温度窗口催化剂,提高了催化剂表面配位不饱和氧含量,强化了吸附活化能力,温度窗口拓宽到250 ℃以下;通过多工况、长时间试验,实现了270~330 ℃温度窗口内脱硝效率≥88%,氨逃逸<10-6,SO2/SO3转化率<0.5%,解决了脱硝效率与氨逃逸难以兼容的技术难题。湿式机电耦合除尘技术,采用多级气旋除雾器结构和一体化设计,通过机械力和电场力作用,协同除尘效率高达95%,烟尘排放质量浓度低于1 mg/m3,烟气阻力较常规湿式电除尘降低200~300 Pa。

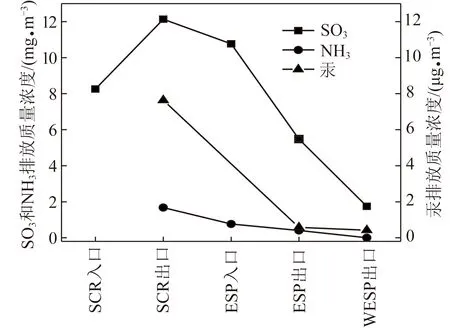

研究了燃煤烟气多污染物脱除过程中的相互影响和协同控制规律,干、湿电除尘装置对SO3和汞等重金属有协同脱除效果;脱硫系统可实现颗粒物的高效协同脱除;SCR脱硝系统对汞等重金属有氧化作用,有利于在后续流程中高效协同脱除,但SO2氧化为SO3后,易与逃逸氨生成硫酸氢氨堵塞空预器。通过干、湿式除尘系统集成耦合,脱硫系统液气比、pH值和脱硝效率等参数匹配,获得了烟尘、SO2和NOx不同排放目标下的运行优化控制方法(表6)。通过试验研究和现场测试,获得了汞、SO3和NH3排放特征(图5)。经中国环境监测总站现场监测结果表明,烟尘排放质量浓度0.4~0.9 mg/m3,SO2排放质量浓度1.2 mg/m3,NOx排放质量浓度10.2 mg/m3,汞排放质量浓度0.11~0.22 μg/m3。

表6 50 000 m3/h中试平台多污染物深度脱除结果Table 6 Deep removal of multiple pollutants in 50 000 m3/h pilot platform

图5 汞、SO3和NH3的排放特征Fig.5 Emission characteristics of Hg,SO3 and NH3

2.4 “1123”生态环保排放限值探索

伴随社会发展和火电技术进步,中国于1996年、2003年、2011年修订了火电厂大气污染物排放标准,指标达到了国际先进水平。2012年,国华电力提出了燃煤锅炉烟气污染物排放达到天然气燃气轮机组排放限值的“近零排放”企业标准,并完成了系列工程实践,推动了2014年9月中国《煤电节能减排升级与改造行动计划(2014—2020年)》落地。

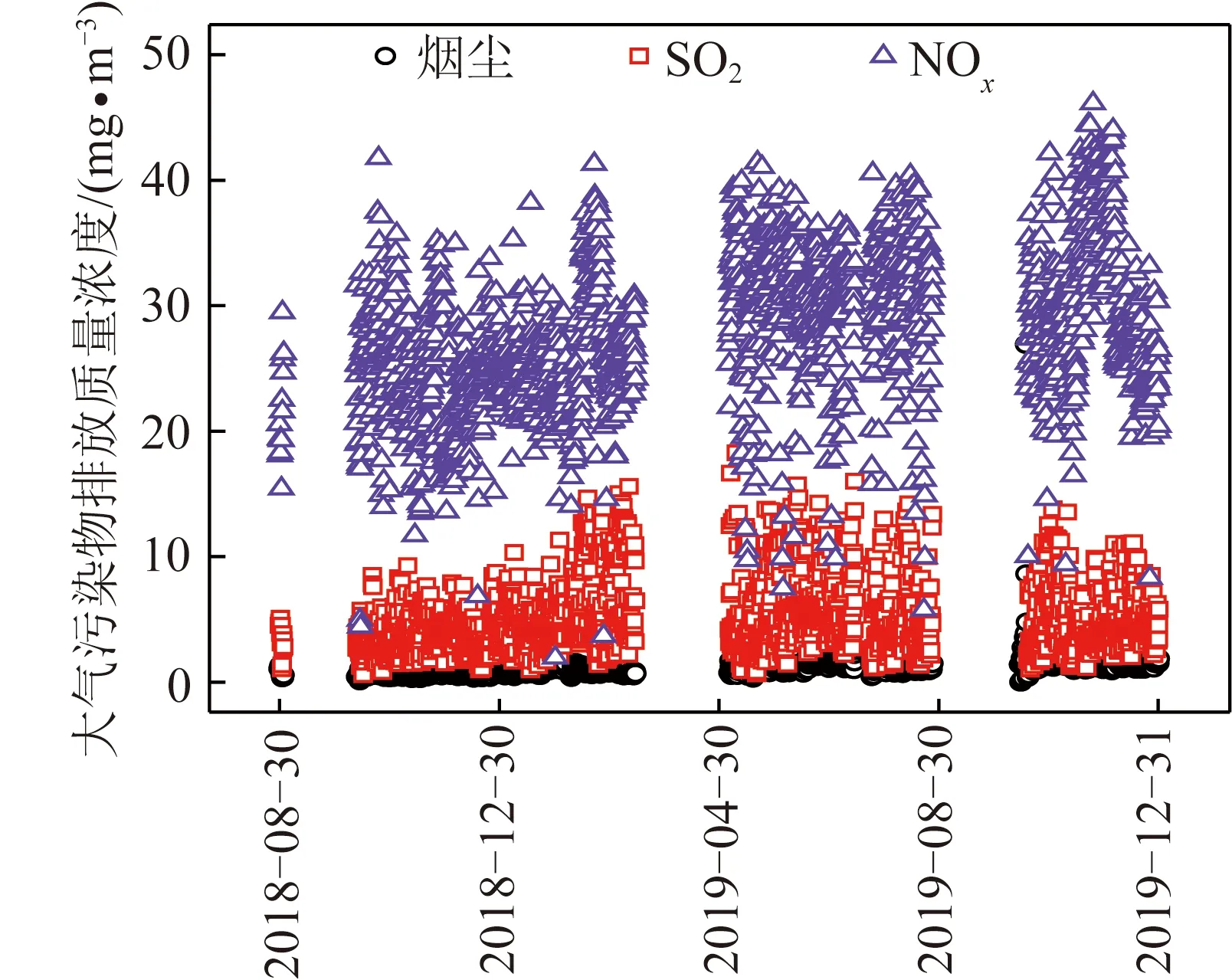

在此基础上,结合中试平台开发了污染物深度脱除新技术,通过系统协同优化和过程精准调控,进一步降低了污染物排放浓度。2016年,山东寿光电厂1,2号1 000 MW超超临界机组投产,经第3方现场测试,烟尘、SO2、NOx排放质量浓度分别不超过1,2,18 mg/m3,汞排放质量浓度分别为0.90,0.52 μg/m3。山东寿光1号锅炉2017—2018年和陕西富平2号锅炉2018—2019年烟气污染物排放质量浓度分别如图6和图7所示,实现长时间远低于天然气燃气轮机组排放限值。

图7 富平2号锅炉烟气污染物排放质量浓度Fig.7 Pollutant emission concentrations of boiler No.2 in Fuping

基于中试平台技术研究和山东寿光电厂工程实践,探索并提出了“1123”生态环保排放限值[31],即在基准氧体积分数6%的情况下,烟尘、SO2、NOx和汞排放质量浓度分别不高于1,10,20,0.003 mg/m3,较GB 13223—2011的排放限值小1个数量级。煤电“近零排放”的创新实践推动了燃煤烟气污染物排放标准的进步,与世界部分国家和地区新建燃煤电厂大气污染物排放标准要求的浓度限值对比情况见表7。

表7 中国与部分国家和地区新建燃煤电厂大气污染物排放质量浓度限值比较Table 7 Comparison of the air pollutant emission limits of the newly built coal-fired power plants for China and some countries and regions

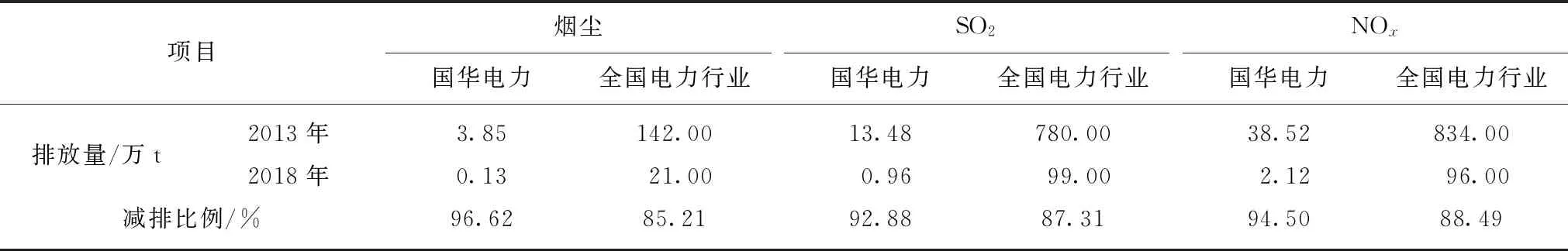

2.5 生态环境效益

中国燃煤烟气“近零排放”技术的成功实践始于2014年,以2013年全国电力烟尘、SO2、NOx排放量为基准,分析了全国电力行业和国华电力燃煤烟气污染物减排效果,见表8。可以看到,国华电力2018年烟尘、SO2和NOx排放量比2013年分别减少96.62%,92.88%和94.50%,减排成效显著。

表8 全国电力行业和国华电力烟气污染物减排效果Table 8 Reduction effect of air pollutants for national power industry and Guohua Power

3 结语及展望

神华煤20多年的发展历程,从锅炉掺烧试烧到新建全烧并形成设计导则推广,从环保达标排放到“1123”排放限值探索,是技术创新和工程实践的有机结合,推动了我国煤炭、电力工业的科学发展和技术进步。自1995年以来,神华煤累计销售76亿 t,占同期全国原煤消费总量620亿 t的12.3%,为保障我国能源安全和经济发展作出了重要贡献。通过配煤掺烧、锅炉选型及燃烧运行优化等技术的研究和应用,解决了神华煤安全燃用的难题。通过污染物深度脱除关键技术及装备研发、系统集成和工程示范,“近零排放”清洁煤电实现了“技术可行、运行可靠、经济合理”。

当前,燃煤安全清洁发电虽取得显著成效,但仍存在能源利用效率低、燃煤副产物资源化程度低、非常规污染物深度脱除技术难度大、CO2排放量大且捕集成本和能耗高等问题。高效发电方面,需要进一步研究高效的一、二次再热技术,包括锅炉燃烧技术和汽轮机高位布置技术,为开发700 ℃超超临界发电技术提供支撑;清洁发电方面,开发煤炭多维燃烧NOx深度还原技术、烟气多污染物一体化脱除及资源化技术、汞等重金属深度脱除及回收技术,推动清洁煤电向“1123”生态环保排放新标准迈进;CO2捕集、利用与封存方面,研发新一代低成本CO2吸收剂和高效低能耗CO2捕集技术,同时探索CO2利用新途径,研发CO2高效矿化关键技术等,通过系统集成与工程示范,实现CO2的“近零排放”。

面向“十四五”乃至更长远时期,煤炭作为一种重要能源和宝贵资源,一方面要深入推进能源技术革命,持续创新煤炭清洁低碳、安全高效燃用技术,推动煤炭、电力工业的高质量可持续发展,为构建现代能源体系提供支撑;另一方面要充分发掘其资源属性,研发煤炭分级转化和分质利用技术,建设煤直接、间接液化及煤基多联产等现代化煤化工产业,实现安全、稳定、清洁运行,增强我国能源自主保障能力,大幅度提高煤炭利用价值。