某油井抽油杆腐蚀原因

2020-11-29闫治涛1王冰冰1薛世峰

闫治涛1, 王冰冰1, 张 毅, 贾 朋, 薛世峰

[1.胜利油田东胜精攻石油开发集团股份有限公司, 东营 257061;2.中国石油大学(华东), 青岛 266580]

我国机械采油井占油井总数的90%以上,有杆泵采油井占机采井的90%以上,抽油杆作为地面抽油机和井下抽油泵的连接设备,是有杆泵采油的重要组成部分。抽油杆将地面往复动力传递到井下抽油杆,而且在抽油杆上升和下降过程中,受拉-压疲劳应力和原油腐蚀。随着服役年限增加及下泵深度的增加,抽油杆杆柱断裂成为影响油田生产的主要因素,也大大增加了油井的维护费用。研究[1-7]发现抽油杆的主要失效原因是疲劳断裂和腐蚀疲劳断裂。正常情况下抽油杆的使用寿命在200 d(天)以上,某井的抽油杆断杆率一直居高不下,起井检查时发现使用不足100 d的抽油杆出现了深度不同、大小不等的腐蚀坑。国内外对油管腐蚀的研究较多[8-18],但未见对抽油杆腐蚀原因的相关研究报道。为此,笔者采用红外光谱分析、离子色谱检验、金相检验、扫描电镜分析等方法,分析了抽油杆的腐蚀原因。

1 理化检验

1.1 油田采出液成分分析

1.1.1 红外光谱分析

将采集到的油田采出液在温度为105 ℃下烘干4 h后进行固含量测试,结果约为2.5%(质量分数,下同)。采用傅里叶变换红外光谱仪测得油田采出液烘干样品的红外谱图如图1所示,结果表明油田采出液成分中含有CaCl2。

图1 油田采出液红外谱图Fig.1 Infrared spectrum of oilfield produced fluid

图2 油田采出液离子色谱图Fig.2 Ion chromatograms of oilfield producted fluid:a) anion chromatogram; b) cation chromatogram

1.1.2 离子色谱分析

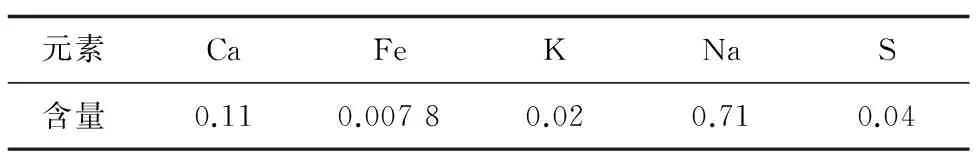

采用电感耦合等离子发射光谱仪(ICP-OES)定量分析采出液成分,结果如表1所示。可见该油田采出液中钙元素含量约为0.11%,铁元素含量约为0.007 8%,钾元素含量约为0.02%,钠元素含量约为0.71%,硫元素含量约为0.04%。因电感耦合等离子发射光谱主要检测金属离子含量,而离子色谱重点检测阴离子及部分阳离子,虽然两者得出的结果略微不同,但互为补充。

表1 油田采出液成分定量分析结果(质量分数)Tab.1 Quantitative analysis results of oilfield producted fluidcomposition (mass fraction) %

1.2 抽油杆化学成分分析

在抽油杆杆体上取样进行化学成分分析,结果如表2所示。可见,抽油杆化学成分满足GB/T 26075—2019《抽油杆用圆钢》对20CrMoA钢D级抽油杆的要求。

表2 抽油杆化学成分分析结果(质量分数)Tab.2 Analysis results of chemical composition ofsucker rod (mass fraction) %

1.3 金相检验

在未使用的抽油杆和腐蚀的抽油杆上分别取样进行金相检验,取样位置及显微组织形貌如图3所示。可见,腐蚀前后抽油杆杆体的显微组织均为回火索氏体+少量上贝氏体。

图3 抽油杆取样位置及显微组织形貌Fig.3 Sampling positions and microstructure morphology of sucker rod:a) sampling position of unused sucker rod; b) sampling position of corroded sucker rod; c) microstructure morphology of unused sucker rod;d) microstructure morphology of corroded sucker rod

进一步观察未使用及腐蚀的抽油杆金相试样组织中非金属夹杂物形貌,如图4所示,夹杂物评级为D 0.5级,可知夹杂物等级较低,满足GB/T 26075—2019对20CrMoA钢D级抽油杆的要求(不大于2.0)。

图4 抽油杆非金属夹杂物形貌Fig.4 Morphology of nonmetallic inclusions in sucker rod:a) unused sucker rod; b) corroded sucker rod

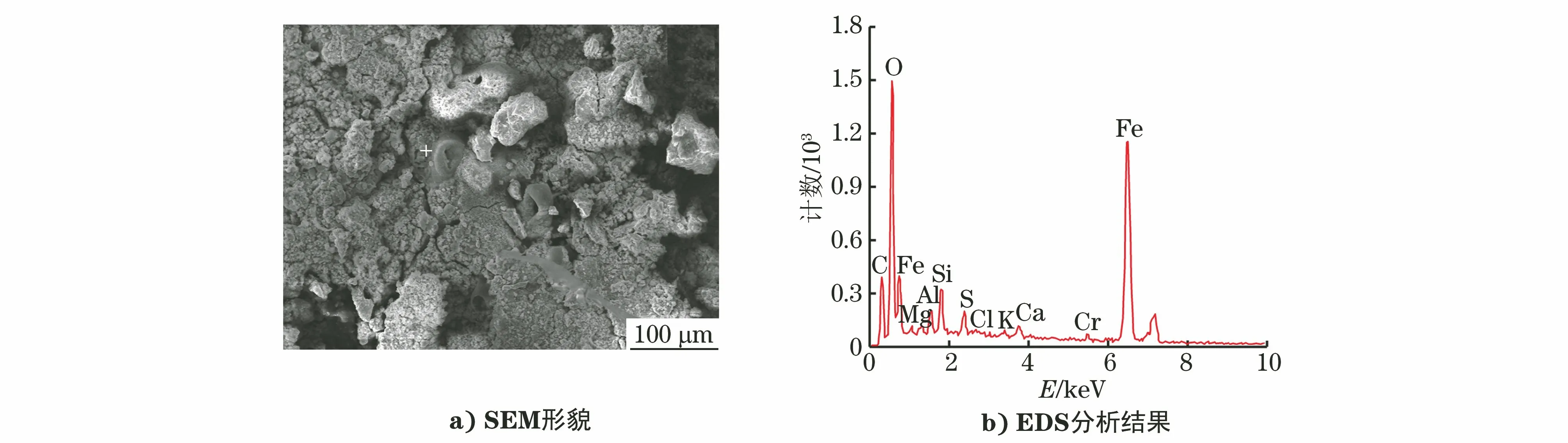

1.4 扫描电镜及能谱分析

在腐蚀的抽油杆上取样,取样位置如图3b)所示,对腐蚀坑附近进行扫描电镜(SEM)分析和能谱(EDS)分析,结果如图5所示。扫描电镜分析结果表明腐蚀的抽油杆经过疲劳腐蚀作用出现了少量裂纹和孔洞;能谱分析结果表明抽油杆的腐蚀产物中含有腐蚀性元素氧、硫、氯,其中氯元素的含量较高,还有硅、铝、钙、镁元素等。

图5 腐蚀抽油杆的SEM形貌及EDS分析结果Fig.5 a) SEM morphology and b) EDS analysis results of corroded sucker rod

图6 抽油杆腐蚀产物红外谱图Fig.6 Infrared spectrum of corrosion products of sucker rod:a) original sample; b) gray sample

1.5 腐蚀产物成分分析

在抽油杆刮取腐蚀产物进行红外色谱分析,结果如图6所示。原样图谱表明腐蚀产物主要为无机盐,灰样图谱表明腐蚀产物主要是Fe2O3。采用ICP-OES定量分析腐蚀产物成分及其含量,结果如表3所示。可见抽油杆腐蚀产物中含有大量硫元素,推测抽油杆可能与油田采出液中的含硫化合物发生了化学腐蚀。

表3 腐蚀产物成分定量分析结果(质量分数)Tab.3 Quantitative analysis results of corrosion productcomposition (mass fraction) %

2 分析与讨论

根据油田采出液的成分分析结果可知,该油井采出液中氯离子的含量为5 224.4 mg·L-1,钠、钙离子的含量也相对较高,pH为6.7,而且含有硫元素,腐蚀产物主要是氧化铁和含硫化合物。基于上述分析认为,该井油管腐蚀的主要原因是氧腐蚀和硫化氢腐蚀。

2.1 氧腐蚀

氧腐蚀是石油工业中常见的一种腐蚀类型,其实质为氧气溶解于水中,金属与水中溶解的氧发生电化学腐蚀,腐蚀过程为

Fe→Fe2++2e-

(1)

O2+2H2O+4e-→4OH-

(2)

生成的亚铁离子在水环境中很不稳定,极易发生以下反应

Fe2++2OH-→Fe(OH)2

(3)

4Fe(OH)2+2H2O+O2→4Fe(OH)3

(4)

部分Fe(OH)3随后进一步脱水成为铁锈或水解成羟基氧化铁,其反应为

2Fe(OH)3-H2O→Fe2O3·2H2O

(5)

Fe(OH)3-H2O→FeO(OH)

(6)

8FeO(OH)+Fe2++2e-→3Fe3O4+4H2O

(7)

2.2 硫化氢腐蚀

硫化氢在水溶液中会电离出H+,HS-,S2-,离子对金属的腐蚀是氢去极化过程。硫化氢首先吸附在铁表面,铁经过一系列阴离子的吸附和脱附、阳极氧化、水解等过程生成铁离子或者硫化铁,反应过程为

Fe+H2S+H2O→FeHS-+H3O+

(8)

FeHS-→FeHS++2e-

(9)

FeHS+H3O+→Fe2++H2S+H2O

(10)

Fe2++HS-→FeS+H+

(11)

2.3 氯离子的影响

氯离子主要来自油气田水中矿化物和酸化作业中的残酸,其在抽油杆的腐蚀过程中起催化作用。基于电价平衡,带负电荷的氯离子极易吸附到金属表面,阻碍保护性的硫化铁膜在金属表面形成。另外,氯离子还能通过金属表面硫化铁保护膜的细孔或缺陷渗入膜内,使保护膜发生开裂,导致孔蚀。氯离子一旦与金属表面接触,会加速铁离子溶解,生成易水解的FeCl3,加速金属腐蚀。

3 结论及建议

(1) 抽油杆腐蚀主要是因油田采出液中溶解氧及硫化氢含量较高,导致的氧腐蚀和硫化氢腐蚀;另外氯离子含量较高加剧了抽油杆的局部腐蚀。

(2) 建议在油井中加入适量缓蚀剂,减轻腐蚀对抽油杆力学性能的影响。