油田设备管理常见问题及改进办法

2020-11-28冯亮姚龙龙李志强

冯亮 姚龙龙 李志强

摘要:油田生产及开采期间,油田设备发挥作用十分重要,确保油田设备管理实效性,对确保和优化油田生产及开采整体质量存在积极影响。本文主要围绕油田设备管理期间,涉及的一些常见问题和对应的改进办法展开细化探讨,同时,以抽油机为例,针对其管理问题及解决进行了具体分析,以期为相关研究建言献策。

关键词:油田设备;常见问题;抽油机;改进方法

引言:结合经济不断发展以及工业化发展脚步不断加快的现状,我国对石油能源的需求日益旺盛,由此,石油企业有必要重视积极探寻和创新多种有效手段,实现石油产量的提升,达到缓解能源压力的目的,想要达到这一目的,重视发挥各类油田设备实效性十分关键,所以,针对油田设备管理涉及问题及改进办法展开细化探讨具有较高价值。

1.油田设备管理常见问题

1.1设备管理实效性低

基于我国现阶段开展的油田设备管理现状加以分析,管理方式多具有智能化特点,需要遵循企业内部要求和引导,简单来讲,不但要开展设备管理,同时要针对质量检测及生产等部门发挥引导作用,导致负责设备管理的部门所开展相关工作不符合实际状况[1]。再加之管理期间涉及员工职责划分不明确的问题,致使员工只是单纯依照上级领导指挥,和同时缺少有效沟通,也不利于其创新创造能力提升,导致组织机构工作实效性难以有效发挥,对员工自身发展也存在不利影响。

1.2设备年限较长,更新速度较慢

油田企业内应用的设备涉及类型较多,同一领域需求设备的种类和型号等,通常也具有较大出入,同时,差异化型号及种类的设备通常无法匹配,使得设备管理和维护的困难性大幅提升。现阶段油田企业应用设备具体包括压缩机以及抽油机等,且通常规模相对较大的油田公司会具有超过5000台的设备需求,且设备更新速度缓慢,应用设备普遍为超龄或者即将达到使用期限。此外,因相关投入缺乏等,导致设备问题频发,对油田相关工作正常开展起到了不良影响。

2.改进方法

2.1科学创设管理机制

油田企业应对明确设备管理及相关工作关键作用提起重视,同时開展有针对性的完善管理制度创设操作,并要重视考量现代化管理理念,针对相关部门权责义务等加以合理设置和分配,实现对各环节设备管理工作的有效开展。设备管理制度属于维系油田企业发展的基本要素,同时,对员工行为也存在限制性影响,有助于推动油田企业可持续发展[2]。

现阶段,结合石油资源稀缺,和国际市场竞争愈发激烈的现状,企业在实际发展期间,应重视积极开展自主创新及改良相关操作,经由了解和吸收其他国家成功经验的方式,以我国基本国情作为考量,实现对管理制度的合理及科学化的改良操作,同时,各类操作的可行性。此外,针对设备的管理、应用及维护等创设完善的责任制度,并重视对其加以有效落实,创设规范的岗位责任制度,引导员工树立自觉开展设备维护及管理的意识,并要求使用人员必须拥有相应资格,具体应用期间,也要注重考量设备的实际运行需求,有助于延长设备使用寿命,降低各类安全隐患问题发生可能性。

2.2重视规范设备种类,确保设备更新及时性

经由针对油田设备型号及类型开展规范化操作的方式,可促使设备管理实效性得到有效提升,同时,对更好的控制设备投入也存在积极影响,实际规范期间,应重视确保备件和尺寸等的统一。此外,针对超过正常使用时间的设备,和涉及严重透支问题的设备,应及时展开细化检测,倘若相应设备在大修以后,也难以开展正常的生产操作,则要对其开展对应的更新操作,避免由于设备影响导致生产效率出现降低的问题。同时,仅设备的挑选和引进时,还应重视节能和环保的特点,积极提高对设备维修管理的投入的资金量。

3.实例分析

下文以抽油机为例,针对其实际管理期间,涉及一些问题及改进策略展开细化探讨。

3.1情况概述

其一,油田企业某作业区现存抽油机超过400台,使用时间多超过20年,其中一些变五型机的使用接近30年,设备老化问题严重,亟需更新。

其二,抽油机基于非正常状态下持续运行,导致故障问题产生,对原油生产及油田生产安全造成不良影响,导致故障出现可能性大幅提升。

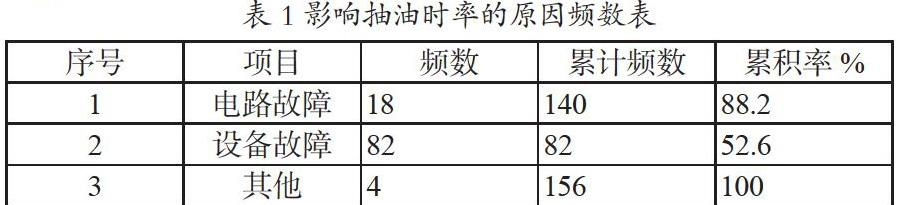

其三,2019年该作业区总产出原油30万吨,为确保生产安全及顺利,组建了专门的设备管理团队,期望通过优化抽吸参数,降低各类设备出现几率,达到优化抽油时率的目的(表1为影响抽油时率的原因频数)。

由上表可知,对抽油时率造成主要影响的原因即为设备故障。

3.2问题及原因分析

其一,作业人员来源差异性较大,掌握知识和专业技能也良莠不齐。

其二,缺少专业知识及技能培训,作业人员操作不规范,缺少相应经验,难以实现理论和实践的有效结合。

其三,缺乏安全意识,以及经由可靠管理实现设备安全运行维护的责任意识。

其四,由于一般操作或者地层原因影响,使得抽油机负荷变动幅度较大,再加之对其开展的平衡调整相关操作,不够及时,导致设备上下负荷涉及不均匀问题,对设备运行和安全性造成较大影响。、

其五,设备使用时间过长,涉及严重老化问题,长时间处于超载运行状态,导致故障发生几率大幅提升。

3.3对策提出

其一,2019年以月为单位,针对作业人员开展为期一周的培训操作,进行现场组织培训共90课时。

其二,邀请经验丰富的技师以及专业领域的技术人员,针对作业人员开展厂员工及技师展开实践培训,并匹配相应考核。

其三,以年为单位,设计完善的员工培训方案,强化技术指导,结合抽油机管理及维护标准,针对现场实操展开规划化调整[3]。

其四,创设可发挥动态监测功能的抽油机平衡率管控制度,并有效贯彻落实,以班组为单位,要求各班组针对全井范围,开展电流测试操作,确保台账创设规范性,每隔两月开展一次对比操作,实现对抽油机平衡率动态变化的有效掌控。

其五,针对相关措施开展前后,负荷及参数改变较为明显的,改成以星期为单位,开展电流测量,同时,结合电流进行平衡调节,确保设备运行正常和稳定。

3.4经济及经济效益

其一,停机维修换新时间缩短,抽油时率提升,效益及产量均有所增加。基于抽油时率的提升,以年为单位,降低影响的原油约为180吨,根据吨油成本进行计算,约为865元,总体效益约为16万元。

其二,实现了抽油机配置优化目的,大幅降低了各类设备故障出现几率,节省了大量的维修投入。2020年,由于设备故障出现几率降低,减少约60维修井次,并实现了对设备问题的实时跟踪,总计节省维修费用约33万元。

3.5社会效益

其一,设备管理团队开展相关活动取得优良成果,获得领导认同和支持,同时,基于活动开展实现设计和优化的管理制度实现大范围推广。

其二,活动期间针对设备管理制度进行了更新和改良,引导作业人员树立优良的责任意识,大幅降低了各类抽油机安全事故出现可能性,对作业区绩效考核不造成影响。

结论:综上所述,可以发现,现今我国油田企业实际开展相关设备管理期间,涉及问题依旧较多,解决的迫切性较高,由此,理应积极探寻和创新多种有效措施和手段,包括规范设备种类,确保设备更新及时性,以及创设科学的管理机制等,实现对各类问题出现可能性的大幅降低,对推动油田企业长远、稳定发展存在积极影响。

参考文献:

[1]张伟国,覃建宇,宋吉明.小型模块撬装化油基钻屑深度固控设备在海上油田的实践探索[J].中国设备工程,2020(11):240-241.

[2]侯云鹏,崔军峰,付红星.油田机泵设备变频节能技术应用现状及发展趋势分析[J].中国设备工程,2019(23):206-207.

[3]王旭东,颜菁菁,石张泽.运用精细化管理降低渤海油田修井设备故障率——以渤南区域为例[J].石化技术,2019,26(08):249+251.