某低品位混合铅锌矿石浮选工艺应用

2020-11-28李润时常韶博

李润时,常韶博

(中原能矿投资开发有限公司,河南 郑州 450000)

1 原矿性质

1.1 矿石性质

1.1.1 矿石的物理性质

矿石硬度:中硬;矿石比重:2.80矿石松散系数:1.94。

用杨家杖子钼矿标准矿石和该铅锌矿石进行可磨度测定,该混合铅锌矿石可磨度系数为1.288,比标准矿石易磨,矿石真比重为2.8,假比重为1.57,属于难碎易磨型矿石。

1.1.2 矿石化学成份

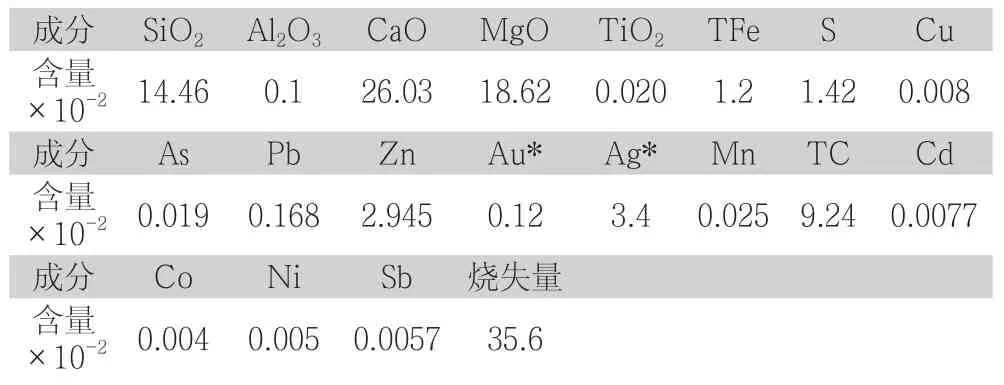

矿石多元素分析见表1。由表1可知:矿石化学成分以CaO、MgO和SiO2为主,其次为全炭。目的元素为Zn、Pb,Zn品位2.945%,大于工业品位,实际生产中锌的品位0.65%≤αZn≤1.8%没有达到最低工业品位;铅品位0.677%,实际成产中0.08%≤αPb≤0.168%,没有达到边界品位,Ag、Au达到伴生综合利用指标。

表1 矿石多元素分析结果表

1.2 矿石矿物成份

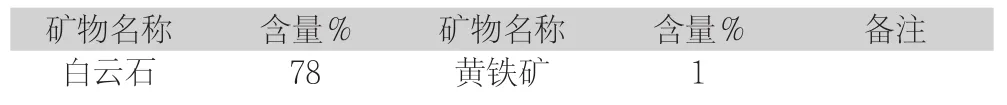

矿石矿物组成比较简单,金属矿物主要是闪锌矿,其次为方铅矿、石墨、黄铁矿、菱锌矿、红锌矿,少量白铅矿、黄铜矿;脉石矿物为白云石、石英。有用矿物是闪锌矿、方铅矿、菱锌矿、红锌矿、白铅矿。矿石矿物组成及含量见表2。

表2 矿石矿物成份及含量表

石英 10-14 褐铁矿 0.5-1石墨 3-5 方铅矿 0.1-0.2闪锌矿 2.5-3 黄铜矿 微菱锌矿 0.5-0.7 白铅矿 微红锌矿 0.1-0.2

1.3 铅、锌的矿物学特征及嵌布状态

该铅锌矿是一座资源丰富、品位低、易开采、难分选、工艺流程较复杂的铅锌金银等多金属矿床。

该矿矿石铅氧化率18.87%,锌氧化率18.86%,矿石工业类型属混合矿石。该矿石金属矿物主要为闪锌矿,其次为方铅矿、石墨、黄铁矿、菱锌矿、红锌矿,少量白铅矿和黄铜矿;非金属矿物主要有白云石和石英。闪锌矿是该矿石中主要的可回收矿物,方铅矿、菱锌矿、红锌矿含量较低,可考虑综合回收;在实际生产中,原矿性质变化较大,氧化率波动较大,氧化率高时在40%~50%之间波动,使尾矿指标升高,锌的回收率下降。

铅和锌在粗粒级中的分布率较高,+0.08mm者锌占85.57%,铅占76.56%,-0.04mm者锌占5.1%,铅占13.40%。

2 选矿工艺

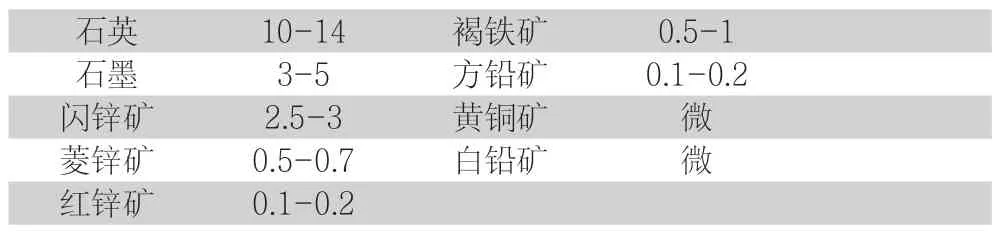

设计流程:

(1)破碎工艺:原矿给矿最大粒度450mm,按照多碎少磨,节约能耗的原则,为保证最终破碎产品的粒度,设计采用三段一闭路破碎工艺,最终产品粒度控制在10mm以下。

(2)磨矿选别工艺:破碎后-10mm的原矿经一段闭路磨矿磨至-200目占65%以后,进入铅锌优先浮选工艺—先选铅—再选硫化锌—最后选别氧化锌。由于实际原矿品位比设计品位低(实际原矿品位0.08%≤αPb≥0.15%;0.65%≤αZn≥1.5%,远低于实验配矿品位αPb=0.677%,αZn=2.945%,综合考虑氧化锌浮-重选因药耗大,成本高,没有投入生产。

铅的选别工艺:一次粗选,一次扫选,四次精选。

锌的选别工艺:一次粗选,两次扫选,两次精选。

表3 设计达产年平均选矿工艺指标

选厂只有硫化锌浮选,考虑到氧化锌含量,所以Zn回收率达产定位82%,该流程结构简单、药剂用量少、浮选指标高,优先选铅作业不必添加硫酸锌抑制闪锌矿,选锌是仅需加入少量活化剂,尾矿水稍加处理就可回用,对精矿产品质量影响甚微,对环境的影响也很小。

图1 流程示意图

3 技术改造

3.1 优化钢球配比

100与80规格钢球配比调整为3:1,取消80以下的钢球,调整后钢耗由原1.0降到0.55。

3.2 调整浓细度

加高溢流堰,加大返砂槽的坡度。

经过试验对比,随着磨矿细度的增加,铅锌在尾矿中的损失减少,当磨矿细度增加到一定程度再继续增加,尾矿中铅锌的损失有增大的趋势,当磨矿细度-0.074mm控制在68%,浓度控制在40%~42%,尾矿中铅锌的损失最少。

3.3 药剂制度调整

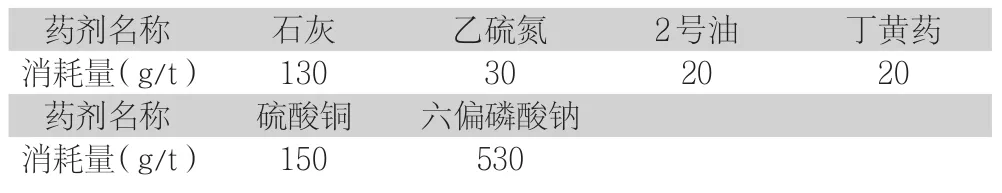

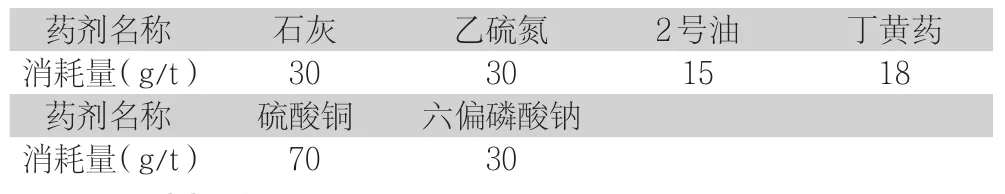

表4 改造前药剂消耗量表

表5 改造后药剂消耗量表

3.4 浮选机改造

3.4.1 改造叶轮

将BF叶轮更换为XJK型叶轮后,很好的解决了循环孔堵塞,搅拌力下降的问题。将铅精一改为2.8m³浮选机,四道精选改为三道精选,浮选机叶轮和盖板形式更换为XJK型,有效的解决搅拌力下降的问题。

3.4.2 改造过浆管

原管道设计根据BF型浮选机的特点,过浆管道水平设置,在实际生产中发现过浆效果差,增大管道坡度后,过浆正常,液面稳定,指标企稳正常。

3.5 延长活化剂作用时间

硫酸铜是闪锌矿和黄铁矿的常用活化剂,随着铜离子吸附量增大或作用时间延长,黄药吸附量明显增加,回收率明显提高。

在选厂实践中发现增加一至两个较小的搅拌桶,适当延长硫酸铜作用时间,可以有效提高锌的回收率。硫酸铜作用时间一般认定为3min、黄药2min。通过增加搅拌桶,将硫酸铜加药点放在第一个搅拌桶中心,黄药加在第二个搅拌桶中心,二号油加在第二个搅拌桶出口处,适当延长硫酸铜作用时间至3min~5min、捕收剂3min~4min,明显提高回收率。

3.6 改造后指标

生产初期采场出矿品位为0.66%(其中铅品位0.08%,锌品位0.58%),铅回收率50.8%,锌回收率83.01%,铅精矿品位48.18%,锌精矿品位为44.26%,铅尾矿品位0.03%,锌尾矿品位为0.10%,经过三个月的试生产,选厂各项浮选指标均有相应提高,指标总体较为稳定,以四月份指标为例,原矿入选品位提至0.93%,其中铅品位0.16%,锌品位0.77%,铅回收率为52.66%,锌回收率93%,铅精矿品位53.19%,锌精矿品位为50.69%,铅尾矿品位为0.04%,锌尾矿品位为0.05%。

通过技术改造后,稳定了流程,提高了精矿品位,降低了生产成本,进一步稳定了生产指标。

4 结语

(1)该铅锌矿由于原矿品位低,原矿性质复杂,地理条件偏僻,采选成本较高,同行业中还没有类似低于工业品位铅锌矿的生产案例。该矿选矿厂在低品位铅锌矿石浮选上的实践,对我国低品位矿山企业具有借鉴意义。

(2)通过生产技术改造和精细化操作,各项指标均有相应的提升,试生产三个月来,锌的回收率和品位都达到或超过了设计标准,技术改造后的指标明显好于改造前。