330 MW汽轮发电机组轴瓦漏油研究

2020-11-27白洪森

白洪森

(中山粤海能源有限公司, 广东中山 528429)

汽轮发电机组轴瓦漏油是经常发生在电厂的问题,不仅会损失主机润滑油系统大量的润滑油,造成大量的经济损失,而且轴瓦漏出的润滑油滴漏到高温管道上或重要设备上会发生冒烟、起火等现象,以致损毁机组重要附属设备及附件,严重威胁机组的正常生产运行,甚至会导致机组被迫停机。

笔者通过对某330 MW热电联产汽轮发电机组轴瓦漏油的原因逐条分析并进行试验,介绍解决该问题的思路,根据分析结果提出了解决轴瓦漏油的方法。

1 漏油问题

1.1 机组概况

该电厂有2台330 MW热电联产机组,汽轮机为亚临界、单轴、一次中间再热、双缸双排汽、两级可调整抽汽凝汽式汽轮机。主蒸汽的温度为537 ℃、压力为16.7 MPa,最大、额定二级工业供热抽汽质量流量分别为400 t/h、220 t/h,额定二级工业供热抽汽的压力为1.275 MPa(可调)、温度为 300 ℃(减温后);汽轮发电机为300 MW等级的三相交流两极同步发电机,额定转速为3 000 r/min 。

1.2 具体问题

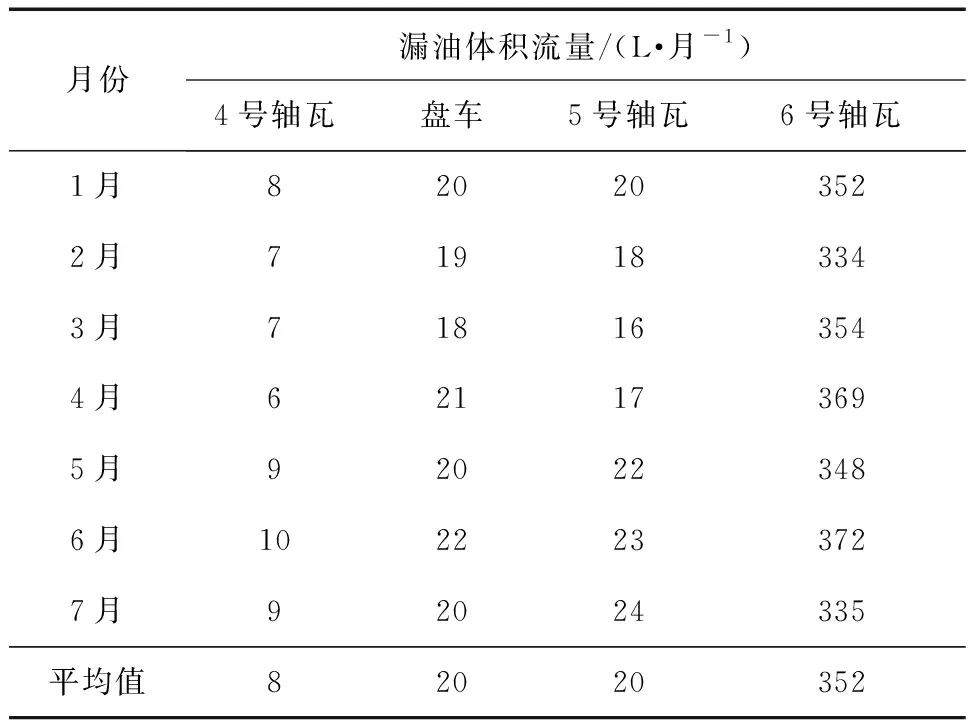

该电厂2号机组自投产以来,经历过多次大小修,虽然每次均按照汽轮机及发电机厂家提供的设备说明书、质量标准等文件将轴承油挡与转子的间隙(简称油挡间隙)调整到规定范围(左右侧均为0.15~0.20 mm、下部为0.05~0.10 mm、顶部为0.20~0.25 mm),但是机组运行后,轴瓦还会出现渗漏油的现象。表1为2019年1月—7月的漏油统计表,6号轴瓦漏油情况最严重,占全部漏油体积的85%左右。

表1 漏油情况统计

2 原因分析

对可能导致轴瓦漏油的原因进行逐项排查与研究分析,具体分析结果如下:

(1) 润滑油系统回油管路不畅通。润滑油系统回油管路是否畅通,直接影响轴承室微负压状态的建立,回油管路不畅通会导致其液位上升,轴承室液位超过油挡下部的油挡齿条高度,导致轴瓦漏油。润滑油系统回油管路不畅通的原因有回油管路布置偏高、轴承室润滑油回油管内有杂物堵塞等。依次从各轴瓦回油窥视孔观察轴瓦回油管路液位情况,发现油挡漏油的轴瓦回油管路液位虽然相较不漏油轴瓦机组液位高,但并未满管,说明目前的回油管路布置尚能满足轴瓦回油需求。

(2)油挡间隙远超标准值。虽然每次进行轴瓦解体检查时,均将轴瓦油挡间隙调整至标准值或修前值,但在汽轮机启动阶段,汽轮机转子与油挡可能会发生轻微碰摩,机组运行稳定后,汽轮发电机组实际油挡间隙会高于标准值,如果稳定运行过程中的油挡间隙与标准值差距较大,可能会导致轴瓦漏油。在大修期间对漏油最严重的5号、6号轴瓦的油挡间隙进行了检查和调整。油挡间隙的修前值、修后值与标准值见图1(上限值为标准值的上限)。

由图1可得:实际运行时,5号、6号轴瓦的油挡间隙均超过汽轮机检修规程规定的标准值。6号轴瓦左侧的油挡间隙为0.55 mm,远超标准值(0.15~0.20 mm);顶部间隙为0.75 mm,远超标准值(0.30~0.40 mm);右侧间隙与底部间隙也均超过标准值。5号轴瓦的油挡间隙同样超过标准值,但情况没有6号轴瓦严重,油挡间隙与漏油量有直接关系。

(3) 润滑油品质不达标引起油液品质下降。油液泡沫过多导致回油受阻,轴承室无法形成负压,也会发生漏油。经过现场对每个轴承回油窥视孔检查发现回油泡沫不多,取样将主机润滑油箱中油液送外检验,检验结果见表2,检测方法依据GB/T 12579—2002《润滑油泡沫特性测定法》。

表2 油质检验结果

由表2可得:润滑油泡沫倾向性与稳定性呈积极性结果,润滑油品质较好,说明润滑油品质对轴瓦漏油问题基本无影响。

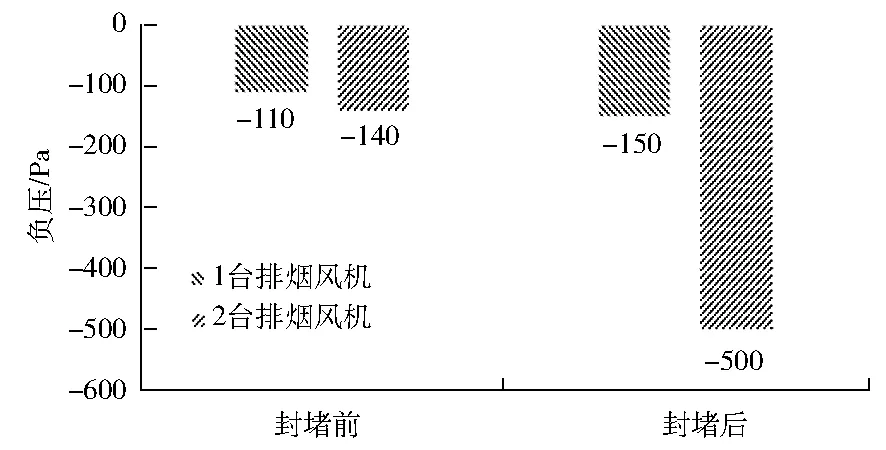

(4) 主机润滑油系统向内漏气严重。该电厂1号机组正常运行时轴承不存在漏油问题,因此在1号机组及2号机组油箱顶部安装临时负压测点,对比观察2台机组开1台、2台排烟风机时油箱的负压情况,主机润滑油箱顶部负压试验结果见图2。

图2 油箱顶部负压试验结果

由图2可得:1号机组油箱顶部负压明显高于2号机组。由此判断2号机组润滑油系统内负压偏低是轴瓦漏油的重要原因。

2号机组润滑油系统负压偏低的原因为润滑油系统负压无法正常建立,可能存在泄漏。2号机组主机润滑油箱溢流管为DN100管道,管道通过2个弯头连接至事故油池,管道总长不足20 m,润滑油系统可能通过该溢流管向内大量漏气,因此封堵2号机组主机润滑油箱溢流管进行润滑油系统负压对比试验,结果见图3。

图3 封堵溢流管前后负压对比

由图3可得:2号机组封堵主机润滑油箱溢流管后,开1台排烟风机主机润滑油箱负压由-110 Pa变化为-150 Pa,此时6号轴瓦窥视镜顶部产生明显负压,轴承漏油有轻微减少迹象;封堵后,开2台排烟风机时,主机润滑油箱负压变化为-500 Pa,轴瓦漏油现象基本停止。主机顶部溢流管存在严重漏气现象,这是机组油系统负压无法正常建立的重要原因,且开1台排烟风机与开2台排烟风机有明显区别,说明排烟风机系统存在出力不足问题。

(5) 排烟风机系统存在出力下降的问题。排烟风机系统存在的出力下降问题会使排烟风机无法有效将润滑油系统内油烟抽走,使润滑油系统正常运行时负压状态无法正常建立。封堵主机润滑油箱溢流管后,在2台机组各自的6号轴瓦回油管出口安装临时测点,在2台机组各开1台排烟风机状态下,分别测量2台机组回油管路的负压,因轴瓦回油测点十分接近轴承室,可认为该处负压近似等于轴承室负压。得到1号、2号机组6号轴瓦回油管出口测点负压分别为-250 Pa、-20 Pa,这表明2号机组润滑油系统负压未正常建立。

解体检查2号机组主机润滑油箱顶部排烟系统,2台排烟风机出口阀门损坏、阀板破损,导致开1台排烟风机时,烟气在油箱内循环,降低排烟风机出力;解体检查排烟风机吸入口的油烟分离器,发现油烟分离器内有大量的油水混合物堵塞滤芯,已将排烟风机进口堵死,油箱内的空气及油烟无法通过管路进入排烟风机的进口,排烟风机虽然可以运转,但是抽不出大部分油箱内的油烟,使润滑油系统负压无法正常建立,当轴承转速升高时,造成轴瓦向外漏油,而且随着汽轮机转子转速升高,轴瓦漏油量也随之增加,这是漏油的根本原因。

汽轮发电机组轴承座内的微负压状态是保证轴承座不向外漏油的必要条件,轴承座内微负压状态被破坏后,轴与轴承摩擦热量加热润滑油产生油烟无处可去,油烟液化后产生的油滴必然随着轴承座内压力增加而从油挡处溢出,因此主机润滑油系统漏气严重是轴瓦漏油的重要原因;排烟风机出力降低,主机润滑油系统负压无法正常建立是轴瓦漏油的根本原因;轴承座油挡间隙超出标准值是轴瓦漏油量大的重要诱因。

3 处理措施与实施效果

3.1 处理措施

(1) 排烟风机出口损坏阀门的型号为D371X-10 DN150,密封面为衬胶软密封,该类型阀门不应使用在油系统中。根据排烟风机系统油液流体的特性,将损坏阀门更换为耐油腐蚀的聚四氟乙烯密封阀门。

(2)润滑油系统排烟风机原装入口滤芯为玻璃纤维式气液分离滤芯,该类型滤芯被油浸湿后容易塌陷堵塞流道,因而产生较大阻力,影响主机润滑油箱负压的正常建立,将其更换为不锈钢气液分离滤芯式滤芯。

(3) 在2号机组油箱溢流管出口增加高强度聚氯乙烯(PVC)水带,该类型水带不仅可将溢流管溢流时的油液放掉,而且在油箱内部产生负压时会自动闭合,防止向内漏气。

(4) 从厂家采购新油挡对原有磨损较大的油挡进行更换,保证油挡间隙恢复至标准值要求范围内。

3.2 实施效果

(1) 更换排烟风机出口阀门及入口滤芯后,排烟风机系统运行正常,各项指标均检测合格,风机运转稳定,1台排烟风机运行时油箱内负压最高可达到-500 Pa,高于标准值,油箱内负压得到正常建立;配合更换并调整油挡间隙至合适值,轴瓦漏油情况完全消失。

(2)更换排烟风机出口阀门及入口滤芯后,取消原有封堵,机组正常运行时,油箱溢流口增加高强度PVC水带,测得油箱负压由-500 Pa变化为-550 Pa,该方案有利于润滑油系统建立负压。

4 结语

针对该330 MW机组轴瓦存在严重漏油的问题,笔者通过负压对比试验分析出润滑油系统负压无法正常建立是轴瓦漏油的根本原因,并通过解体排烟风机系统,更换受损的排烟风机出口阀门及入口滤芯、增加可自动闭合的主机润滑油箱溢流管出口PVC水带及轴瓦油挡等措施,彻底解决了该机组轴瓦严重漏油的问题,每年直接节省润滑油采购费10万元左右,并使机组运行地更加安全、经济、稳定。