600 MW超临界机组水冷壁管失效分析

2020-11-27吴跃

吴 跃

(1. 中国大唐集团科学技术研究院有限公司 华东电力试验研究院, 合肥 230088;2. 大唐锅炉压力容器检验中心有限公司, 合肥 230088)

锅炉受热面管包括水冷壁管、省煤器管、过热器和再热器管(简称四管)。四管泄漏是电厂锅炉非正常停机最普遍的原因,一般占机组非正常停机事故的50%以上[1-2]。水冷壁是电站锅炉主要的蒸发受热面,在运行中承受高温、高压、高热负荷等恶劣的环境,容易发生吹损减薄、高温腐蚀、超温、碱腐蚀等导致水冷壁管泄漏,这是电厂非正常停机最常见的原因,也是困扰电厂安全稳定运行的技术难题[3-6]。鳍片是膜式水冷壁的重要组成部分,近年来膜式水冷壁因鳍片开裂而撕裂管子的事件时有发生[7-8],因此研究鳍片及其焊接质量对水冷壁运行安全的影响具有非常重要的意义。

1 水冷壁泄漏

某600 MW超临界机组正常运行(负荷为550 MW)时,在冷灰斗处水冷壁炉左侧墙向炉后方向延伸转角位置(简称侧墙转角部位)发生泄漏(见图1),泄漏点位于炉左向炉右数第9、10和11根管子上。

图1 泄漏位置示意图

笔者结合宏观分析、金相组织检验和硬度检验对水冷壁的失效原因进行了深入分析,并提出相关建议。发生泄漏的水冷壁管及鳍片材质均为15CrMo,管子外径为38 mm、厚度为6.5 mm。

2 试验分析

2.1 宏观分析

发生泄漏的水冷壁管宏观形貌见图2。

由图2可得:第9根管子有2个泄漏点,泄漏点附近有明显吹损减薄痕迹,其中鳍片焊缝熔合线处存在长约12 mm的裂纹,裂纹扩展至第10根管子(已经裂穿母材);第10根管子存在1个直径不到1 mm的泄漏点(位置A处),泄漏点周围存在呈凹坑状的吹损痕迹;第11根管子存在长约8 cm的爆口,爆口边缘锋利且呈明显外翻形态,为吹损减薄后爆破所致。综合各泄漏点形态及吹损路径分析,第10根管子的裂纹(位置C处)为第一漏点,其他泄漏点为泄漏蒸汽相互吹损所致。

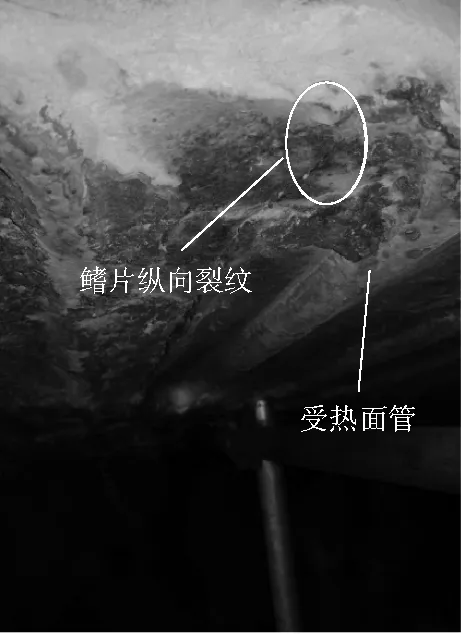

对同机组冷灰斗其他相同结构位置水冷壁管及鳍片焊缝进行宏观检查,发现水冷壁侧墙转角部位存在堆焊现象(见图3),该位置管子在机组基建安装过程中,2根弯管中间由于间隙较小,无法加装鳍片,施工人员直接用焊条在管子间隙处堆焊密封,但是焊接热输入过大,焊接成形质量差。另外,其他部位管屏部分鳍片存在裂纹,裂纹沿管子轴向扩展(见图4),但未扩展到母材。

图3 水冷壁侧墙转角部位宏观图

图4 鳍片纵向裂纹

2.2 金相检验

在第10根管子裂纹位置切取金相试样,试样经磨制抛光后,采用硝酸体积分数为4%的硝酸酒精溶液腐蚀,在Carl Zeiss Axio Observer A1m型金相显微镜下观察金相试样的组织形态,结果见图5。

由图5可得:裂纹位置管子外壁存在堆焊层,热影响区宽度约4 mm,裂纹从堆焊位置向内壁扩展并贯穿整个管壁,堆焊层存在魏氏体过热组织,热影响区为贝氏体,靠近熔合线附近存在魏氏体,母材为铁素体+珠光体,珠光体区域完整,球化1~2级。堆焊层和热影响区均为过热组织,这是焊接热输入过大导致,也从侧面反映出冷灰斗位置管子间隙处采用焊条堆焊密封时焊接工艺不合理,焊接质量控制不佳。

2.3 硬度检验

在第10根管子裂纹位置切取试样,利用岛津HMV-G21ST型显微维氏硬度计,200 g载荷,10 s保载时间,进行硬度试验,结果见表1。

表1 显微硬度试验结果

由表1可得:第10根管子母材硬度符合DL/T 438—2016《火力发电厂金属技术监督规程》要求,而裂纹位置热影响区硬度高于DL/T 438—2016的要求(15CrMo钢管硬度合格范围为125~170 HB),且焊缝和热影响区与母材存在较大硬度梯度,这是因为冷灰斗位置管子间隙处采用焊条堆焊密封后并未做热处理,焊接接头仍存在很大的组织应力和焊接残余应力。

3 综合分析

3.1 制造安装过程

水冷壁冷灰斗处侧墙转角部位弯管之间由于间隙较小,无法加装鳍片,一般直接用焊条堆焊密封,焊接不合理,焊接热输入过大。焊后不进行热处理,导致堆焊层及焊缝热影响区存在魏氏体等脆性组织;且堆焊层与管子母材存在较大硬度梯度,导致焊接接头存在很大的焊接残余应力和组织应力,降低了焊缝的热强性和热塑性,并一定程度削弱了侧墙转角部位水冷壁管的抗疲劳性能。另一方面,采用焊条堆焊导致母材表面存在明显的堆焊层(焊接成形质量差),也进一步增加了侧墙转角部位水冷壁管的应力集中水平。

3.2 机组运行

水冷壁侧墙转角部位因结构突变,导致该位置水冷壁管存在较大结构应力。在目前的用电形势下,600 MW超临界机组也开始参与调峰,机组负荷波动频繁,时常启停,导致水冷壁管尤其是冷灰斗侧墙转角等结构突变位置存在较大的热应力,在长期运行中,鳍片角焊缝(堆焊层位置)也易产生热疲劳裂纹。

4 结语

通过宏观分析、金相组织检验和硬度检验对水冷壁的失效原因进行了深入分析,检验结果表明:冷灰斗侧墙转角部位水冷壁弯管之间因间隙过小用焊条直接堆焊密封,焊接工艺不合理,堆焊层存在魏氏体等脆性过热组织,降低水冷壁管抗疲劳性能。同时,侧墙转角部位因结构突变,存在较大结构应力。在长期运行的过程中,水冷壁管在焊接残余应力和热应力等作用下于结构突变部位堆焊焊缝熔合线位置产生裂纹并扩展贯穿母材导致泄漏。鉴于以上失效原因,笔者建议电厂采用以下防治措施:

(1) 对冷灰斗其他相同结构位置或其他应力集中部位的水冷壁管鳍片及鳍片焊缝进行全面排查后,发现鳍片焊接施工质量问题,应利用检修计划进行优化处理。

(2)对已发现鳍片裂纹(未扩展至母材),应及时处理,防止裂纹进一步扩展。

(3) 水冷壁鳍片焊缝宜用全氩焊接,采用小规范参数,严格控制预热、焊接热输入等环节,避免焊道过热。新增焊缝需要进行100%无损检测,无损检测应在焊缝充分冷却后进行,防止延迟裂纹产生。

(4) 加强机组检修期间受热面的防磨防爆检查,重点关注水冷壁冷灰斗、水冷壁折焰角和人孔门结构突变等区域,发现问题及时处理。