9E燃气轮机DLN1.0燃烧系统超低排放改造研究

2020-11-27洪亚光

洪亚光

(江苏华电吴江热电有限公司, 江苏苏州 215221)

伴随着经济的快速发展,我国火电机组装机容量显著增加,大气污染物排放量快速增长,其中氮氧化物(NOx)作为主要排放物之一引起各方重视。GB 13223—2011 《火电厂大气污染物排放标准》中对火电机组NOx排放质量浓度做出如下规定:燃煤机组排放质量浓度限额为100 mg/m3,燃气机组排放质量浓度限额为50 mg/m3 [1]。

随着国家对环保的进一步重视,各地对节能减排工作的不断深入,越来越严格的电力排放标准相继出台。2018年4月,深圳市要求NOx排放质量浓度不高于15 mg/m3。2019年6月,江苏省印发《固定式燃气轮机大气污染物排放标准》(征求意见稿),要求现有燃气机组NOx排放质量浓度不高于15 mg/m3,新建机组不高于10 mg/m3。

9E燃气轮机大多采用干式低氮(DLN1.0)燃烧技术实现低NOx预混燃烧,但实际的NOx排放质量浓度仍处于20~50 mg/m3,无法满足最新环保要求。目前,控制燃气轮机NOx排放的措施大致分为低NOx燃烧技术升级或新增脱硝装置两类。最具代表性的低NOx燃烧技术升级为DLN1.0+升级改造,深圳9E燃气轮机电厂大多采用此方案。新增脱硝装置大多应用于F、H级与其他等级燃气轮机机组。笔者基于9E燃气轮机DLN1.0燃烧室实际情况,对其超低排放改造主要技术方案进行分析研究,为国内电厂后期改造提供参考依据。

1 DLN1.0燃烧系统概况

1.1 DLN1.0工作原理

燃气轮机一般是以天然气为燃料,天然气在燃气轮机的燃烧室中燃烧,燃烧过程中产生的NOx主要为热力型。在燃烧过程中NOx的生成量与燃烧方式,特别是燃烧温度和过量空气系数等燃烧条件有关。基于上述特点,各类低氮燃烧器被相继开发。DLN技术的关键在于预混燃烧,即在燃料燃烧前,燃料与空气充分混合,随后进入燃烧火焰区点燃。这种通过增加火焰锋面空燃比的燃烧方式有效降低了燃烧室内部的火焰温度,进而抑制热力型NOx的产生[2]。

1.2 DLN1.0燃烧室结构

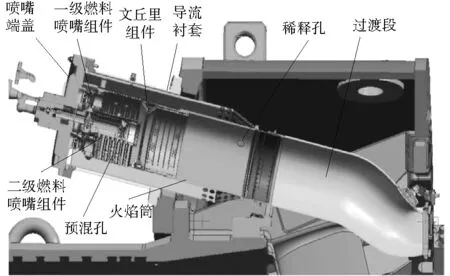

9E燃气轮机配备的DLN1.0燃烧室主要由喷嘴端盖、一级燃料喷嘴组件、二级燃料喷嘴组件、导流衬套、火焰筒、过渡段组成[3]。图1为燃烧室剖面结构图。其中,二级燃料喷嘴组件包含二级燃料喷嘴和切换喷嘴。燃烧区沿轴向划分为一区燃烧室和二区燃烧室。一级燃料喷嘴组件端部、火焰筒内对应二级燃料喷嘴处均布置旋流器,与火焰筒内文丘里组件一同实现燃料与助燃空气的充分混合。通过合理地分配进入一、二级燃料喷嘴的燃料量,在一区燃烧室内预混的燃料与空气经进一步混合后进入二区燃烧室,被高温火焰点燃,燃烧后的高温烟气在空气稀释作用下进入透平做功。

图1 DLN1.0燃烧室剖面结构图

2 超低排放改造

根据DLN1.0实际运行情况,在基本负荷时,其NOx排放质量浓度一般低于30 mg/m3,远低于国家现行50 mg/m3排放标准,但无法满足15 mg/m3排放要求,因此,需要进一步进行超低排放改造。针对DLN1.0燃烧系统的超低排放改造,主流技术方案有两种:一种是OEM厂商提供的燃烧系统升级;另一种是在余热锅炉流道内部加装脱硝装置。通过对两种技术方案进行研究分析和对比,为后期改造方案的选择提供依据。

2.1 燃烧系统升级改造

针对更高标准的NOx排放要求,GE公司借鉴60 Hz的7E燃气轮机上设计的DLN1.0+燃烧技术并将其应用于50 Hz的9E DLN1.0机组上,研发出适用于9E燃气轮机的DLN1.0+燃烧系统。DLN1.0+燃烧系统是在DLN1.0燃烧系统基础上根据优化的燃烧模式重新设计而成,在设计上满足10~15 mg/m3NOx排放质量浓度,同时将燃烧系统的检修周期拓展到32 000 h或1 300次启停。

2.1.1 升级改造范围

DLN1.0+燃烧系统对原有燃烧系统软硬件进行同步改造。硬件改造包括采用以下新型部件:端部由螺纹连接改为密封程度更优的螺栓连接的一级喷嘴(见图2);改进整体式密封和空气通道的新型无法兰连接的二级燃料喷嘴;带有完全机加工的螺栓连接式端盖,改进的旋流器,镍基合金(Nimonic)和带C级热障涂层的新型火焰筒;新型火焰筒衬套;带C级热障涂层的新整体装配式过渡段(见图3)及相关安装硬件;带C级热障涂层的新型联焰管。这些改进一方面通过流场改善优化燃烧,主要为二级燃料喷嘴将主燃料通道与空气流路交换,并设置节流孔,优化空燃比,结合火焰筒预混孔分布的改变实现燃料和空气充分预混从而进一步降低NOx排放量;另一方面通过采用更高强度的基体合金材料与耐热性能更优的涂层技术延长了部件寿命,显著地延长了燃气轮机的检修周期。

图2 DLN1.0+燃烧系统一级喷嘴

图3 DLN1.0+燃烧系统过渡段

在控制逻辑上,DLN 1.0+燃烧系统升级范围包括:(1)将原温控线控制升级成先进的参数修正控制(CPC)系统与新增燃烧室动态监测(CDM)系统。两者将硬件的安全边界、排放情况、燃烧稳定性等以参数化的形式制成一定的控制逻辑,燃气轮机运行在参数化的各个边界条件中,大幅度提高了燃气轮机的运行灵活性,更好地控制了排放。(2)新增自动恢复系统,可监测异常燃烧,并将控制逻辑自动恢复至预混模式,避免基本负荷运行中断。

2.1.2 改造效果

表1为DLN1.0与DLN1.0+燃烧系统的对比。

表1 DLN1.0与1.0+燃烧系统对比

由表1可以看出:除了降低NOx排放质量浓度,DLN1.0+燃烧系统还显著地增加了燃烧室部件的检修周期和寿命。若与先进的热通道升级(AGP)部件相搭配,可取消燃气轮机小修,进一步降低燃气轮机电厂运维成本。同时,CPC系统与CDM系统的引入将原有周期性、季节性被动燃烧调整转变为控制系统自行调节。一方面降低燃烧调整费用,另一方面增加了燃气轮机运行的灵活性与燃烧的稳定性。某电厂改造后的排放测试与性能试验结果表明,改造后NOx排放质量浓度完全满足15 mg/m3要求,经修正,燃气轮机功率增加0.34%,热耗降低0.17%。

2.2 余热锅炉脱硝改造

对于燃气轮机联合循环机组,低NOx燃烧是对NOx产生的源头进行控制,在燃烧室中进行。余热锅炉脱硝改造则是对产生的NOx进行脱除,在锅炉烟道中进行,一般采用选择性催化还原(SCR)脱硝技术。

2.2.1 SCR脱硝工艺流程

与燃煤机组相似,余热锅炉SCR脱硝即在催化剂作用下,SCR脱硝系统选择性地使氨和氧与燃气轮机烟气中的NOx反应,形成N2和水,从而降低NOx排放质量浓度。

余热锅炉SCR脱硝装置主要由烟气与还原剂两大系统构成。其中,经还原剂系统产生的稀释氨气通过喷氨栅格后,被均匀地喷入烟气流道中进行混合,随后进入催化剂模块,氨气在催化剂驱动下与烟气中NOx发生还原反应实现烟气脱硝,脱硝烟气流经下游各级换热面模块后最终排入大气。

2.2.2 系统流程及设备布置

针对9E燃气轮机,典型的SCR脱硝装置主要包括反应器、催化剂、喷氨系统、还原剂储存及制备系统,系统布置见图4。

图4 SCR脱硝系统布置

考虑催化剂活性温度,反应器一般布置于高压蒸发器换热面下游区域,反应器内进行催化剂支撑及安装导向布置。常规还原剂氨气制备来源主要可分为液氨、氨水与尿素三种,此例为氨水制备。氨水原料通过输送泵送入储罐,储罐中的氨水经计量泵通过压缩空气雾化进入蒸发混合装置,与此同时,蒸发混合装置抽取余热锅炉内部分高温烟气实现氨水蒸发,形成氨气送入喷氨格栅进行脱硝反应。

2.2.3 催化剂选择

催化剂是SCR脱硝系统的核心部件[4]。燃气轮机烟气中NOx比例与燃煤机组存在区别,其NO2含量很高。在燃气轮机实际运行中,NO2含量约占烟气中NOx含量的50%(体积分数)以上。高的NO2含量可以促进SCR脱硝反应,进一步提高NOx的转化率。同时,天然气燃烧产生的烟气成分中基本不含粉尘与SO2,可以有效避免催化剂堵塞与中毒的问题。此外,燃气轮机排气中NOx浓度远低于燃煤机组,加之燃气轮机负荷波动大,相应温度与烟气NOx浓度变化梯度大,催化剂运行工况不稳定,催化剂工况适应性需要得到保证。在余热锅炉空间布置上,空间较为狭窄,喷氨装置一般布置于低温段的尾部烟道,较低的烟气温度将会降低催化剂的活性,因此燃气轮机催化剂必须具有较高的低温活性。

2.3 方案对比

DLN1.0+燃烧系统通过对原燃烧系统软硬件升级改造,无新增设备,保持系统一致性,燃气轮机性能略有提高。采用最新技术燃烧部件能够显著拓展燃气轮机检修间隔,控制逻辑的更新提高了燃气轮机运行的稳定性。

DLN1.0+技术作为OEM公司推出的一种技术更新,对燃气轮机技术国产化提出了极大的挑战。由于引入时间早,技术成熟,9E燃气轮机国内市场化竞争激烈,较多的燃气轮机电厂选择与国内第三方燃气轮机服务公司签订长期协议或不签长期协议实现开放竞争,E级燃气轮机国内技术水平得以快速发展。一旦进行DLN1.0+升级改造,从某些方面考虑,电厂用户后期将不得不进行AGP升级改造,电厂后期的运维成本大幅提高。与此同时,改造将引起原DLN1.0的高价值燃烧资本部件无法处置,大量固定资产闲置。

SCR脱硝改造由于需要在余热锅炉中新增加喷氨格栅和催化剂,会导致余热锅炉的阻力增加。新增阻力会导致燃气轮机效率和联合循环效率下降,造成一定的经济损失。SCR脱硝系统存在氨逃逸、增加设备运维工作量和增加运维费用、增加安全监管工作量、需要考虑员工职业健康等诸多问题。同时,部分9E机组在原设计时并未预留SCR脱硝系统的安装位置,一方面需要对余热锅炉换热面进行改造,另一方面需要选取高效催化剂,从而进一步增加改造的投资与后期运维费用。

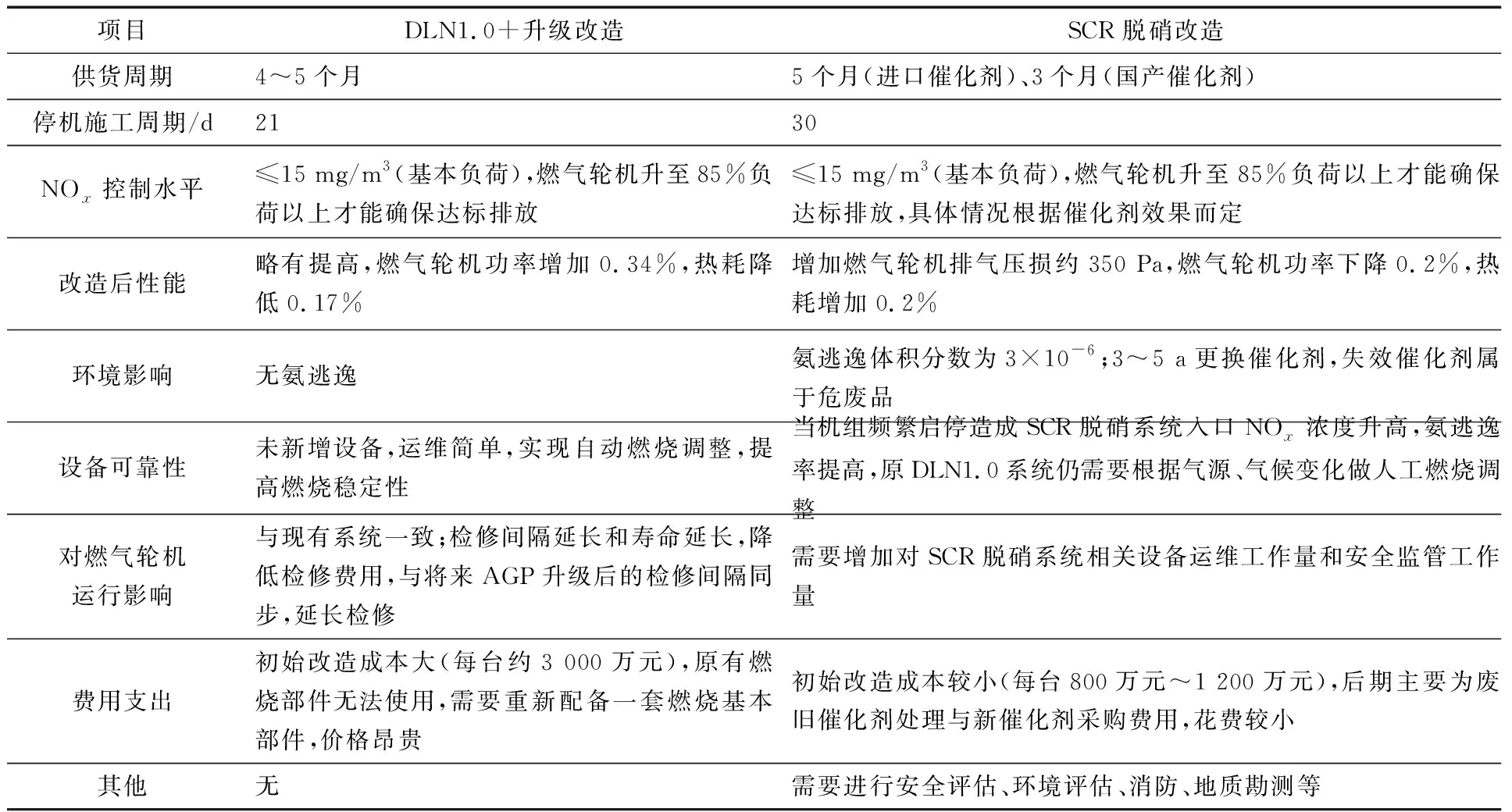

DLN1.0+升级改造、SCR脱硝改造这两种方案的全面对比见表2。

表2 两种技术方案对比

3 结语

9E燃气轮机现有的DLN1.0燃烧系统NOx排放质量浓度无法满足15 mg/m3要求,DLN1.0+升级改造与SCR硝脱系统改造是两种针对性的超低排放改造方案。DLN1.0+具有显著的技术先进性,有利于燃气轮机安全稳定经济运行,但不利于燃气轮机技术国产化,改造与运维费用高昂。SCR脱硝改造对燃气轮机效率有一定影响,新增设备将会带来一些管理问题。两种技术方案整体费用较高,DLN1.0+升级改造主要在于初期改造与后期备件的采购,SCR脱硝系统改造在于后期催化剂更换将大幅增加燃气轮机电厂经营压力。关于两种改造方案的选择,电厂应结合实际情况进行综合考虑。