等离子束表面强化数值模拟分析

2020-11-27赵铁军陈东旭袁振宇

赵铁军,张 腾,郑 立,陈东旭,吴 楠,袁振宇

(沈阳工业大学机械工程学院,沈阳 110870)

0 引言

随着近年来机器人技术在工业中不断发展,等离子束技术与机器人结合对零件表面强化处理成为必然趋势。等离子束表面强化主要特点是提升工业生产效率、操作简便、成本低,提高了金属零件表面质量与工艺性能,可以适应更复杂、恶劣的工作环境,广泛地用于化工行业、石油行业、矿山机械等领域[1]。Ovcharova[2]运用解数学物理方程的解析方法,得到等离子束内部温度场分布情况,通过方程建立了能量平衡方程,确定了电弧大小、工作电流、扫描速度等参数之间的关系,但解物理方程的方法求解精度较差。20世纪60年代,计算机数值模拟技术逐步发展,罗杰等[3]对温度场进行了有限元数值模拟,最终通过研究得出靠近阴极电流密度较大,温度也较高,电流与温度场之间存在一定的线性关系。等离子束技术的研究与应用有助于推动制造业的高速发展[4]。等离子束表面强化技术是喷枪产生离子束作为热源,对工件表面进行表面强化处理[5]。目前国内外对零部件表面强化一般采用手工淬火、工件移动等离子设备固定等方法,但对于复杂零件及大型工件很难达到表面工艺要求[6]。机械自动化的不断发展,工业机器人具有可编程、灵活性高,在工业实际生产中得到广泛应用。

因此,本文提出了六轴机器人与等离子技术相结合的方法,将等离子束喷枪安装在机器人末端,通过对机器人进行运动学、动力学分析,规划轨迹路线。通过编程控制机器人位姿、速度、加速度,控制对等离子束工作电流、工作功率、扫描速度等参数建立全表面工艺流程。运用有限元软件(FEA,Finite Element Analysis)对温度场进行分析,分析其参数变化对其工艺性能的影响。

1 等离子束温度场有限元模型

1.1 边界条件确定

金属材料在移动热源等离子束作用下,等离子束表面强化零件的有限元模型如图1 所示。等离子束温度场数值模拟主要存在对流、辐射等传热形式,在金属材料内部主要是热传导、对流形式。等离子束热能主要是以热流密度的形式强化零件表面。本文利用Ansys APDL划分网格,通过对不同节点、时间施加热源载荷,为了计算方便,将工件向周围环境进行的辐射与对流所产生的作用进行合成,共用对流系数参数来具体体现。在数值模拟计算时,定义初始温度为20 ℃,热源施加于外表面单元节点上,计算与周围流体环境的热交换。当等离子束温度到达1 000 ℃以上时,由不等式确定热传导系数与比热容参数[7],如下式所示:

图1 零件三维模型

1.2 等离子束热传导方程

等离子束表面强化处理过程中,等离子束热源作用到工件上,表层温度迅速升高并向基体传递热量,这种热传导方式是等离子束表面强化最主要的传热方式。等离子束强化不允许发生表面熔化的现象,整个温度变化的过程都在固态下进行,因此,等离子束淬火温度场遵守固体导热微分方程,温度分布满足基本的导热微分方程。热传导方程为[8]:

式中:T 为温度,℃;ρ为材料密度,kg/m3;cp为比热容,J/(kg·℃);λ 为热传导系数,W/(m·℃);Q为相变潜热,mJ。

1.3 热源模型

等离子束所产生的热源属于冲击效应较大的高能量密度热源,考虑到其具有一定直径且热源中心温度最高向外逐步减弱,因此采用面热源和双椭球形的体热源组合而成。热源密度函数为:

式中:q 为等离子热流密度;L 为任一点距离光斑圆心距离;R为等离子束热源半径;qs为最大热流密度。其表达式为:

式中:P为等离子喷涂功率;I为电流;U为电压;η为基体材料能量吸收率。热源中心密集边缘呈扩散状态,其热源密度在实际工作参数有限功率选取0.7[9]。

1.4 网格划分

在网格划分过程中,网格的密度尺寸将会影响有限元分析的准确性,因此在划分网格过程中,应该尽量使得网格尺寸小和网格密度增加,但在实际运算时,网格密度太大会使在有限元分析过程中出现不必要的麻烦,同时过细的网格划分会导致计算的时间太长。网格划分通常有映射网格、自由网格划分两种。前者网格形状规则,为六面体单元,便于施加热源载荷[10]。综上所述,本文等离子束表面强化有限元网格划分如图2所示。

图2 等离子束表面强化有限元网格划分

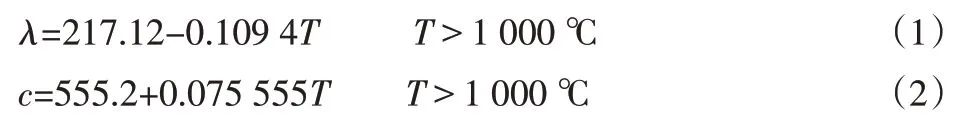

1.5 材料热物性参数

由热传导方程可以看出,影响温度T 的因素主要由材料密度、比热容、热传导系数等热物性参数决定,材料的热物性随着温度的变化而变化,因此要考虑材料的非线性问题。在以往的研究中,为了方便计算,往往采用定值,但是在实际过程中,工件温度变化,其数值是随温度变化的,因此存在较大误差。一般高温下的热物性参数很少,但是对计算结果有很大影响。如表1所示为其热物性参数,数学定义式为:

式中:ΔH 为热焓; ρ 为材料密度;T 为温度;c(T) 为比热容。

表1 45Cr热物性参数

2 温度场数值模拟结果与分析

应用ANSYS APDL 有限元软件的后处理功能进行温度场分布情况的分析,通过调用APDL 中的General postproc 指令、Read Results 中的By Pick 温度场后处理指令查看温度分布情况;调用TimeHist Postpro 时间历程后处理指令进行任意节点的温度场分布情况。等离子束表面强化过程温度场分布情况直接影响到最终表面处理效果。本文根据APDL后处理功能深刻分析不同工艺参数对其温度场的影响。工艺参数取值范围如表2所示。

表2 等离子束工艺参数

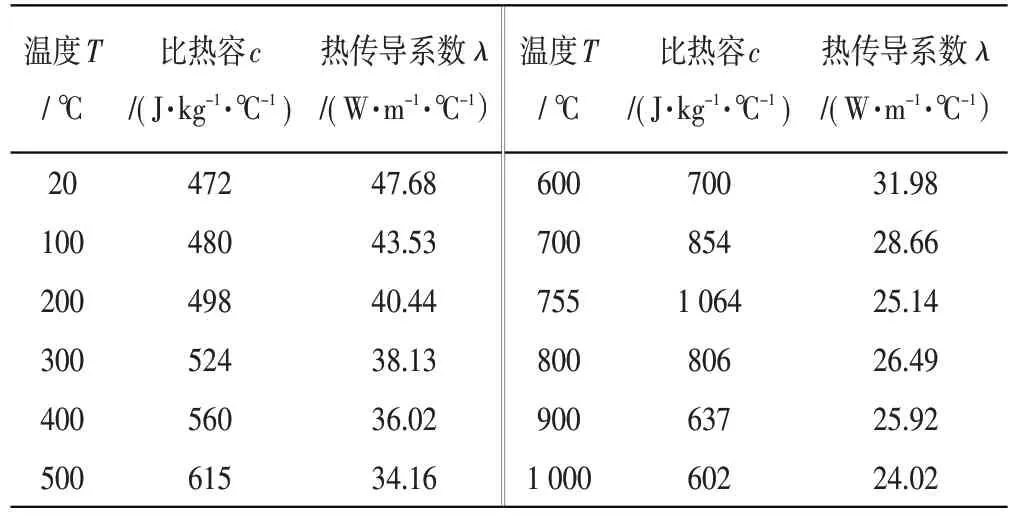

2.1 喷枪扫描速度的影响

选取同一节点,保持其他参数不变,扫描速度改变,范围60~100 mm/s,通过调整命令流参数,观察温度场分布情况。图3所示为不同扫描速度下温度场分布云图,当扫描速度为60 mm/s,T=1 037.070 ℃;当扫描速度为80 mm/s,T=883.042 ℃;当扫描速度为100 mm/s,T=778.773 ℃。可以观察等离子束经过同一节点时,温度由T=1 037.070 ℃下降到T=778.773 ℃,逐渐降低。这是由于随着喷枪扫描速度的增加,喷枪停留在工件表面的时间减小,热源施加在零件表面热量降低,故节点的峰值温度较低。

2.2 电弧功率对温度场的影响

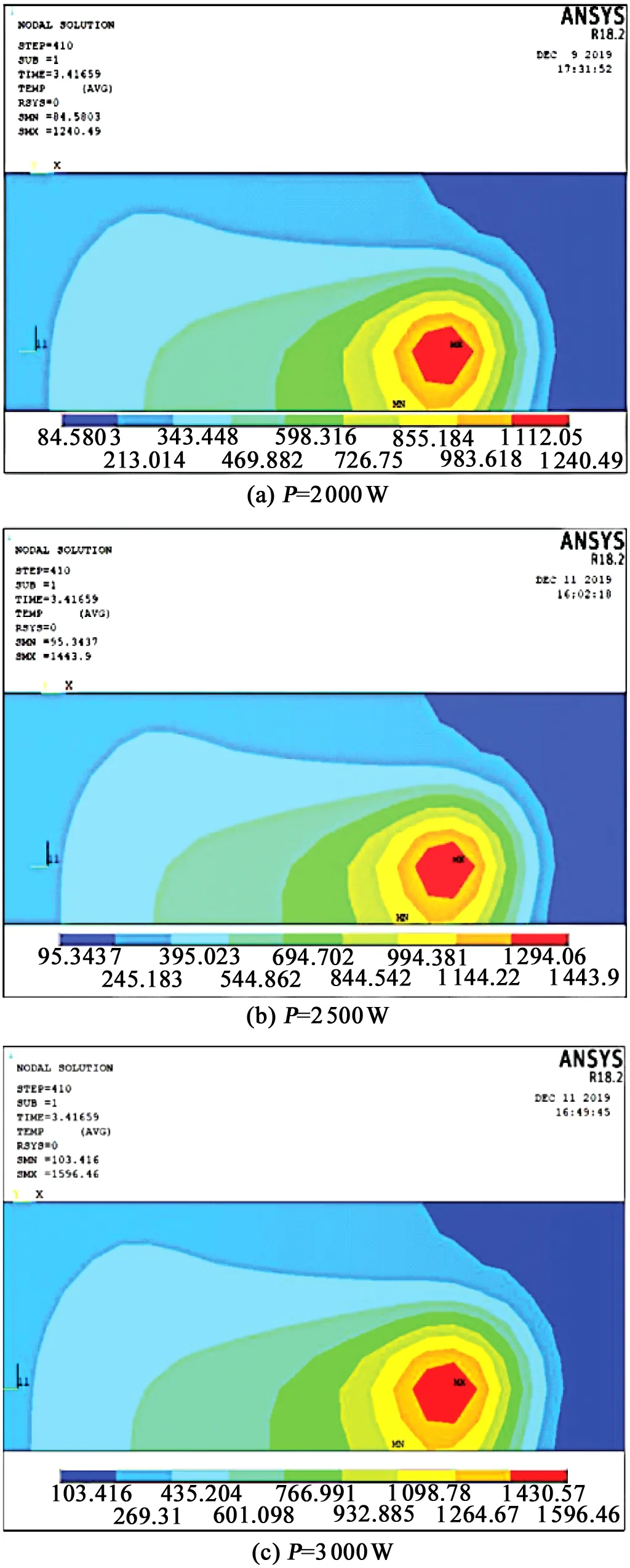

扫描速度80 mm/s,电流80 A,喷嘴距离工件距离3 mm,热源半径2.5 mm,功率选取2 000~3 000 W的参数,通过调整命令流参数,不同功率参数下温度场云图如图4所示。当功率P=2 000 W时,温度T=1 119.83 ℃;当功率P=2 500 W时,温度T=1 303.13 ℃;当P=3 000 W,瞬时温度T=1 440.61 ℃。根据有限元数值模拟可得,随着等离子束功率增加,热源半径、扫描速度等参数不变,单位面积下的热流密度增高,单位时间内获得的热能增加。

图3 同一节点不同扫描速度下温度场分布示意图

3 试验验证

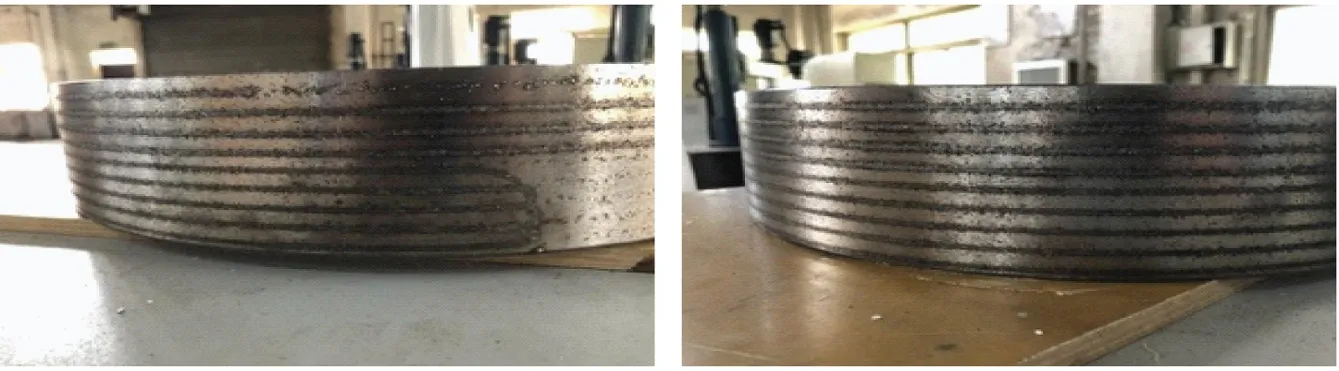

根据理论推导及数值模拟数据分析进行试验,选取美国飞马特等离子弧焊机作为实验设备。此种等离子束设备操作简单、成本低廉、实验结果稳定,并且可以通过调节电压、电流、保护气等参数进行全方面地研究。该等离子束机具有如下技术参数,离子气体流量0.4 m3/h,脉冲频率范围50/60 Hz,电流最大值150 A,最大输出负载率100%,工作电流150 A。试验结果如图5所示。

图4 不同功率下温度场分布示意图

图5 等离子束表面强化试验图

4 结束语

(1)数值模拟选取同一位置节点,当保持电弧功率、工作电流、工作电压等参数为定值时,随着扫描速度增大,温度逐渐降低,因为在单位时间内喷枪停留在工件表面的时间减小,工件表面单位时间内吸收的热量降低,故节点的峰值温度较低。在实际工业生产中要根据需求适当调整扫描速度参数,速度过低,单位时间节点吸收热量过高,表面精度下降,严重会导致零件内部属性的破坏;反之,速度过高会导致表面处理后的硬化层达不到预期强化效果。

(2)当保持扫描速度、工作电流、工作电压等参数为定值时,随着电弧功率增加,单位面积下的吸收热流密度增高,即单位时间内获得的热能增加。等离子束表面强化处理时,单位时间内输出的热能越大,硬化层宽度和深度也会随之改变,有助于表面耐磨性、耐腐蚀性等性能的增强。任何材料都有自己的熔点,所以工作功率不宜过大,否则会使得工件表面发生熔化现象。故应选取适当的工艺参数值获得最优表面强化效果。

(3)试验结果表明,运用六轴机器人与等离子束技术相结合的形式对复杂工件及大型工件具有很好的表面改性能力。此种方法与传统等离子束强化相比,具有灵活性高、表面处理之后工艺性能高、硬化层分布均匀、加工稳定性强等优势,还可以通过离线编程技术实现轨迹路线的设定,在未来工业表面改性智能化加工生产中有重要研究意义。