汽车后视镜逆向造型及模流分析*

2020-11-27陈伟全严继超郑永涛李武初

肖 金,翟 倩,张 彬,陈伟全,严继超,郑永涛,李武初

(广东工业大学华立学院,广州 511325)

0 引言

逆向工程技术起源于精密测量和质量检验,是通过设计下游向上游反馈数据信息的回路[1-2]。逆向工程技术具有广泛的应用背景,尽管各种软件有强大快速的计算机辅助设计技术(CAD)功能,但是仍然无法满足复杂曲面零件的需求,有时要用黏土或泡沫模型代替CAD设计,逆向工程需要将这些物理模型转换为CAD 模型[1,3]。逆向工程系统主要由产品物理集合形状数字化、CAD 模型重建、产品或模具制造3 部分组成[4-5]。目前,大多数逆向工程研究的重点放在一种逆向重塑上,被称为“实物逆向工程”[2,6],其可定义为将实物转变为CAD模型以及相关的数字化信息技术、几何结构模型重建技术和产品生产制造技术的总称,是将已有研究产品或实物模型转化为一个工程项目设计理论模型,在此基础上对已有产品进行解剖、深化和再创造的过程,具体流程如图1所示[6-7]。

通过逆向工程,在消化和吸收先进技术的基础上,建立和发展自己的产品开发技术,进一步创新产品设计[1]。逆向工程可以通过重构产品零件的CAD模型,对原型信息进行修改和再设计,这不仅为产品的再设计及创新教学设计提供了数字原型,也为各种先进的计算机辅助设计技术研究提供了平台。

注塑制品往往由于塑料在模具型腔中的不当流动产生许多缺陷,如气穴、焊接线甚至制品的变形。而MPI/Flow 通过对塑料熔融体在模具型腔中的流动进行分析模拟,对填充方式进行预测与分析,预测填充过程中的压力、温度变化,以及在此过程中形成的焊接线和气泡[8]。这有助于工程人员在测试模具之前了解和识别浇注过程中可能出现的缺陷,以便在制造前改进模具,并减少返工废料。

图1 逆向工程流程图

1 汽车后视镜模型重构

1.1 点云采集

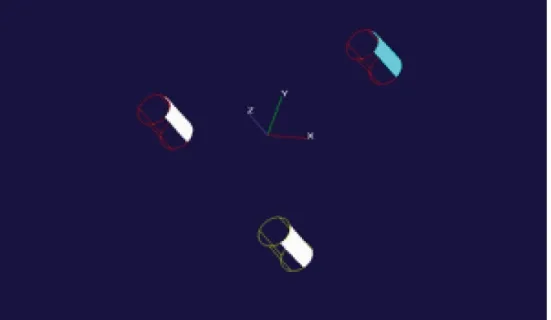

本次逆向设计采用的是LASER-RE600Ⅱ三维激光扫描机,测量原理为:将被测物体置于三坐标测量空间,可获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,经计算求出被测物体的几何尺寸、形状和位置。为了减少点云噪点,提高点云质量,采集点云前,要对汽车后视镜进行表面处理,在表面喷涂均匀的反差显影剂,如图2所示。为了保证工件扫描的准确性,必须对系统中心误差进行补偿,图3所示为对转台中心坐标的测定。

图2 工件预先处理

图3 转台定中心

1.2 点云处理

该次扫描比较成功,得到的点云较为平滑,如图4 所示。由于固定件的原因限制了工件的摆放,导致有2个面缺失扫描,基本符合以后的建模要求,需要在点云处理时补上,这将增加创建时的难度。本次扫描是进行了3次旋转扫描,一共扫描了4次,每次扫描都会互相有很多重复和交叉的点云或者分层现象,这对后面的曲线或者曲面构造的影响非常大,所以一定要处理掉这些多余的点云。

图4 拼接点云

图5 创建线

实践证明,产品并非放得越正越好,事实上,有些产品要尽量放倾斜,保证都能反射得到。喷射反差剂的时候并非越多越好,其实只需喷上薄薄均匀的一层,效果比厚厚的一层更好。扫描工件一定要注意扫描清楚工件的轮廓线,以方便后面可以更好地处理点云和画边界线。

当点云处理完成后,开始创建曲线,如图5 所示。由于得出的线并不连贯甚至有些曲率太大,可以通过数据线上的点来拟合出一条光顺且接近数据的线,如图6所示。这样得出的线不够光顺,或者与本来的线条有所出入,必须要进行修改。如图7所示,通过选中局部区域,诊断曲率,调整线条上的点,使线条曲率光滑过渡。在连线过程中,曲线会出现首尾相连或者与其他曲线相连接,再或者出现小的锯齿状波动,这些缺陷在连线中在所难免,可以根据连出曲线的情况,删除全部曲线,再有针对性地去修改相应的点云。经过X轴、Y轴、Z轴3个方向对点云进行分层提取,由点至线的线拟合,最终得到产品的曲线网格图,如图8所示。

图6 拟合线

图7 局部梳形图

1.3 三维造型

将获得的线模型导入主流的三维软件中,按顺序选择曲线,生成曲面,进行曲面缝合,通过加厚效果,重定位,最终构件出产品的三维图,如图9所示。

图8 曲线网格图

图9 产品三维图

2 模流分析

CAE 系统的核心思想是结构的离散化,就是将实际结构离散为有限数目的规则单元组合体,实际结构的物理性能可以通过对离散体进行分析,得出满足工程精度的近似结果。

本文模流分析采用的是MOLDFLOW软件,可在模具加工之前在计算机上对整个注塑成型过程进行模拟分析,包括填充、保压、冷却、翘曲、纤维取向、结构应力、收缩以及气体辅助注射成型和热固性材料流动分析。此次分析的主要目的是利用分析产品的填充性来比较侧面浇口和顶杆潜伏式浇口两种浇口在模具中的可行性。

2.1 建模过程

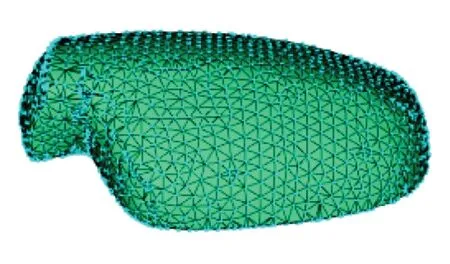

将汽车后视镜的实体信息导入MPI 模块中,得到工件网格划分图,如图10所示。该制件的网格总数为3 270个,修复网格,纵横比不超过20,匹配率应在85%,以上经检验修正后符合要求。MPI 模块提供了最佳浇口位置分析功能,根据分析有助于确定浇口位置并建立浇注系统。根据如图11所示的分析结果,当某个位置的因子为1或接近于1时,表示这个位置是最佳的浇口位置。但实际上确定浇口放置的位置时,通常还会考虑浇口在这个位置能否生产出一个产品、产品外观要求等,要与实际经验相结合才能确定。当采用一模两腔设计时,采用两种浇注系统建模,比较侧面浇口(方案1)和顶杆潜伏式浇口(方案2)的可行性。图12 所示为侧面浇口浇注系统;图13所示为顶杆潜伏式浇口浇注系统。

图10 网格划分

图11 最佳浇口位置分析

图12 侧面浇口浇注系统

图13 顶杆潜伏式浇注系统

2.2 填充结果分析

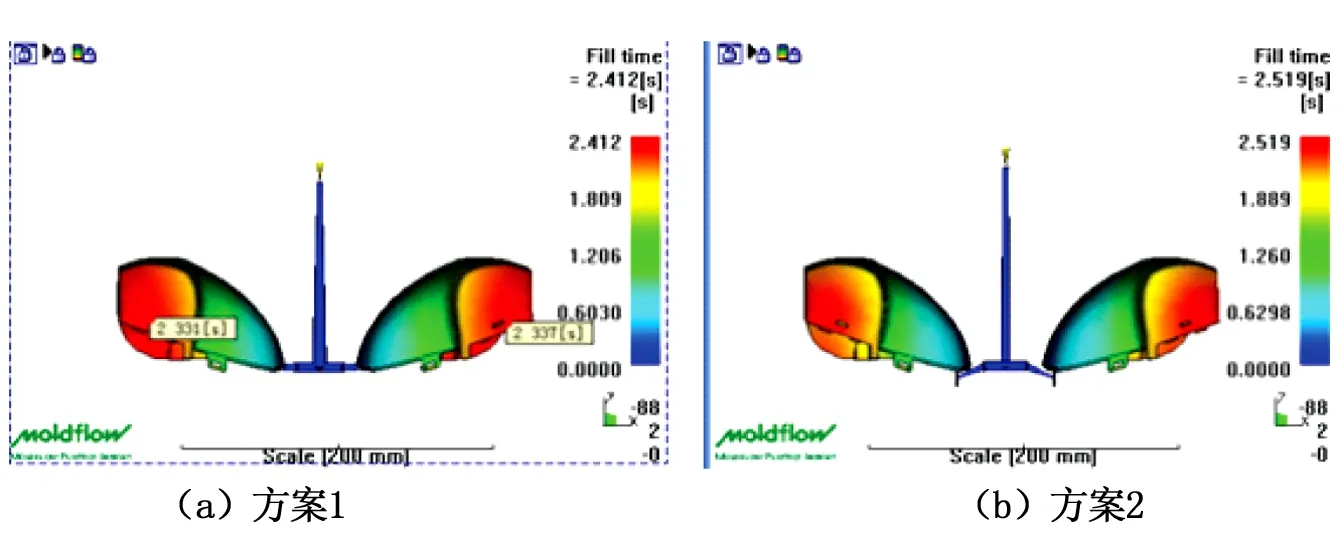

(1)填充时间比较

如图14 所示,方案1 的填充时间为2.412 s,方案2 的填充时间为2.519 s。利用查询结果命令,可以看出熔胶流至对称区域的时间较为接近方案1 的2.331 s 和2.337 s,方案2 的2.427 s 和2.422 s。说明制件两端填充较平衡,但填充时间为方案1小于方案2。

图14 填充时间分析

(2)流动前沿温度

一般认为,流动前沿温度越高,熔胶流动将更为顺畅且熔接线强度通常都较好。如图15所示,本次分析所采用材料的料温为230 ℃,方案1熔体大部分的流体前沿温度分布范围在230~231 ℃之前;方案2 熔体大部分温度分布在230~233.1 ℃。可以分辨出方案1 和方案2 的流动前沿温度中,方案1 大于方案2,同时也意味着熔接痕将会发生在方案1 的a位置,方案2的b位置。

图15 流动前沿温度

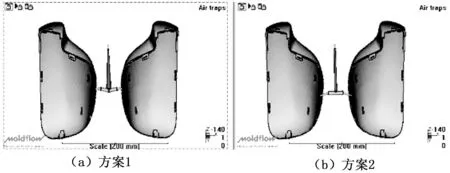

(3)气穴

如图16所示,两个方案产品上的气穴都分布在分型面和模具配合间隙上,较易排气。但方案2产品上的气穴明显比方案1的多。

图16 注射气穴分析

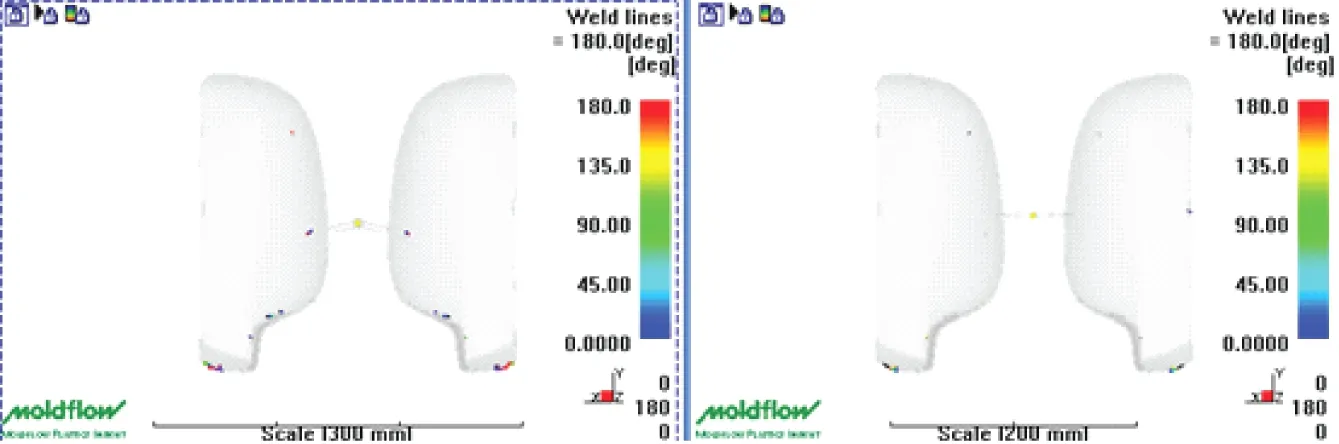

(4)熔接痕

如图17所示,两个方案的产品都有比较少的熔接痕,都是出现在两股塑料流交汇处,但方案2的熔接痕要比方案1的熔接痕少一些。综合比较,方案2 除了熔接痕比方案1 少一些,其他方面都比方案1差,所以顶杆潜伏式浇口并不适合,侧面浇口才是此次流道设计的最佳选择。对于分析结果不能完全相信,因为其受网格划分的影响,结果只能是一个参考,如果系统推荐的数值或结果不符合或不贴近于生产,则可以主观地选择合理的方案进行调整,对于后面分析出来的合理结果,可以把结果再反过来用在之前的分析,优化前面的参数设置,以得到更合理的分析结果。

图17 熔接核分析

使用MOLDFLOW在注塑过程中流变分析,通过对填充和保压过程的模拟,还可以得到分子趋向、剪切率、剪切应力等结果,并可直观地显示出来,从而帮助工艺人员找到产生缺陷的原因。优化了注塑成型工艺参数,降低了产品的开发和制造成本,有助于工艺人员从本质上了解产生缺陷的原因,找出消除缺陷的办法。

3 结束语

本文构建了汽车后视镜的三维模型,并且对产品针对侧面浇口和顶杆潜伏式浇口流道设计进行了模流分析。通过扫描点云及点云的预处理,由点生成线模型,经过构线优化至网格模型,最终得到三维实体模型。将三维模型导入模流分析软件,根据一模两腔的流道设计,采用了侧面浇口和顶杆潜伏式浇口流道系统设计,并通过流变分析,得到了填充时间、流道前沿温度、气穴分析结果和熔接痕分析结果,优化了注射成型工艺参数。