浅析发动机缸体水套刷醇基碲涂料对粘砂的影响及对策

2020-11-27何宗南

何宗南

(柳州五菱柳机动力有限公司,广西 柳州545005)

0 引言

我厂生产的主要产品为汽油发动机缸体毛坯,牌号为HT250 合金铸铁,年产销达到72 万件,属于薄壁、复杂、高强度的箱体式铸件。铸件毛坯重约42 kg,最大外形尺寸为358 mm × 250 mm × 360 mm,壁厚要求为3.5 ~5.0 mm。发动机缸体由于其结构的复杂性,铸造难度较大,缸体水套良好的密封性是加工后缸体的基本要求,通常,导致缸体试漏不合格的原因比较多,如加工表面粗糙度差、密封垫不良,铸造缺陷如贯穿性砂孔、气孔、缩孔、缩松等,我司开发的某一主要机型缸体毛坯产品,在客户端加工后试漏不合格率出现异常升高,比例高达5.0%左右,通过电镜扫描分析,确认缸体水套壁具有典型的缩松缺陷、导致水套与缸孔之间出现贯穿性的通道,且位置比较集中1#缸、4#缸筒对应的上型水套壁上,模流分析显示,该区域为局部热节,通过采取降低Cr 元素含量,控制在0.30%以下;并在水套砂芯熱节区域刷涂醇基碲粉涂料,缸体水套壁缩松问题得到彻底解决,试漏不合格率下降至0.4%左右[1]。但是,存在刷碲粉醇基涂料后,水套区域有较高比例的粘砂问题,通过分析水套刷醇基碲涂料对粘砂的影响及对策,为解决发动机缸体刷碲粉醇基涂料导致的粘砂提供了解决思路。

1 铸件水套粘砂

1.1 水套粘砂情况简介

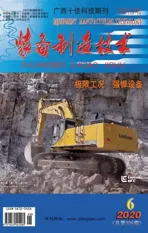

我司生产的某机型缸体毛坯自量产以来,水套粘砂比例比较高,1#缸、4#缸上型刷激冷涂料区域附近芯撑铁片粘砂很集中,比例高达20% ~50%,水套底部粘砂比例也很高,比例高达15% ~40%,严重影响清理工段生产节拍及铸件质量,粘砂严重的甚至造成铸件报废,铸件粘砂实物照片如图1 所示。

图1 铸件水套粘砂

1.2 刷碲粉醇基涂料工艺

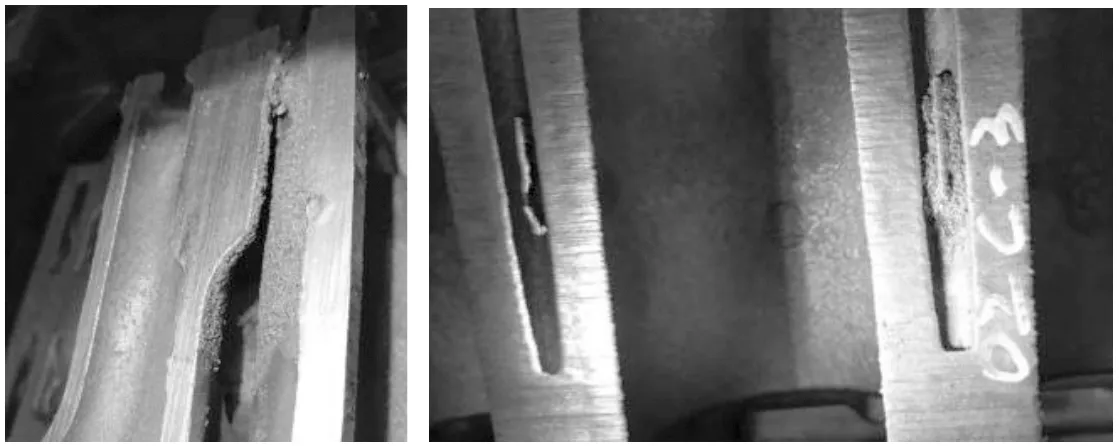

因该机型的缸体毛坯在客户端加工出现了因贯穿性的水套壁缩松缺陷导致的泄漏问题,且比例高达5.0%左右,客户严重抱怨,为解决铸件水套壁缩松导致的泄漏问题,对水套壁熱节区域刷涂醇基碲粉涂料,刷涂区域照片如图2 所示,具体工艺如下。

图2 1#、4#缸水套内壁刷激冷涂料区域

工艺要求:首先,使用某厂家生产的M590A 涂料、波美度要求为35°,采用浸涂工艺对水套芯上底层涂料;然后,通过温度设定为200 ℃的烘干炉加热坭芯,去除水分,出烘炉后,立即在水套壁熱节区域使用刷子刷醇基碲粉涂料,刷涂范围为:宽度为50 mm,深度为50 mm,具体如图3 所示,浓度要求为波美度39°。

图3 水套芯壁刷碲粉区域范围尺寸

2 碲粉涂料作用机理及对铸件粘砂的影响分析

2.1 碲的白口化作用

应用碲的冶金效应原理及铸渗工艺能够有效地解决薄壁复杂铸件,尤其是发动机曲轴箱水套区域缩松渗漏问题。当碲粉遇到铁液时,能够促进铁液快速冷却,加速凝固,阻碍石墨化,细化晶粒,从而获得致密组织,正是由于碲具有显著的表面合金化作用,通过对局部区域合金化处理后,水套壁表面能够形成白口层,达到消除局部缩松造成的渗漏缺陷。

碲促使铸件表面形成白口层,其形式主要有以下两方面:

(1)气化过程:碲遇到铁液时,由于升华吸收大量的热量,从而造成铸件表面过冷,改变铁液的临界冷却率,使铁液快速冷却,加大结晶过程所需的过冷度,从而产生致密的白口组织。

(2)熔解过程:涂料中较低熔点的碲粉接触到金属液时,即变成熔融状态,部分碲熔入到铁液中,由于碲的强烈反石墨化作用,阻碍了石墨的析出,形成致密的白口组织,防止缩松的产生,这就是碲粉产生合金化作用的原理[2-3]。

2.2 粘砂成因分析

刷碲粉涂料部位产生粘砂,是由于低熔点的碲粉从涂料中熔化出来的缘故,使铸件此处表面变得粗糙,严重时即变为粘砂[4],观察粘砂铸件,水套粘砂部位集中在刷碲涂料区域及其附近区域,其他区域表面光洁、无粘砂,据此判断,铸件水套粘砂应与刷碲粉涂料关联性较大。

3 铸件水套粘砂改进措施

一般铸造经验认为,随着激冷涂料浓度越高,粘砂比例越高,刷涂区域越大,粘砂区域也越大,粘砂也越严重。我们设计实验验证与粘砂关联性较大的两个因素:

因素1:刷涂区域范围大小的影响;

因素2:碲粉涂料浓度的影响。并且,醇基的碲粉涂料浓度存在随时间变化、沉降等特点,需要通过分析、实验探寻其规律性。

3.1 刷碲粉涂料区域实验

基于前期工艺确认的1 缸、4 缸刷激冷涂料范围是通过经验积累及参考相关文献制定的,其范围覆盖可能偏大,为进一步确认缩松区域范围,分析不刷激冷涂料铸件1# 缸、4# 缸水套壁缩松区域分布情况,目前的刷激冷涂料区域覆盖范围偏大,存在优化空间。通过设计实验水道芯不刷激冷涂料,数量8件,解剖铸件、层铣水套壁(每次小于0.5 mm),以确认准确的缩松区域范围。

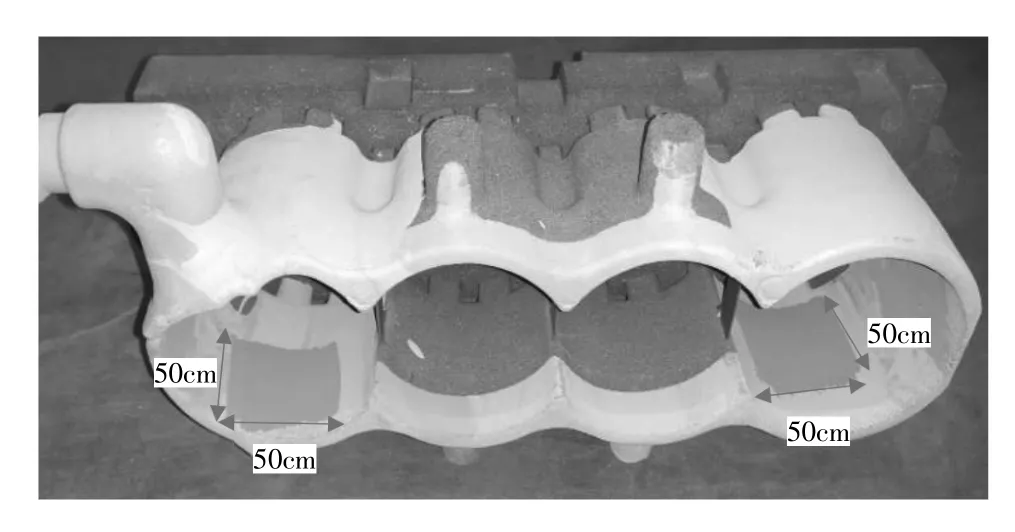

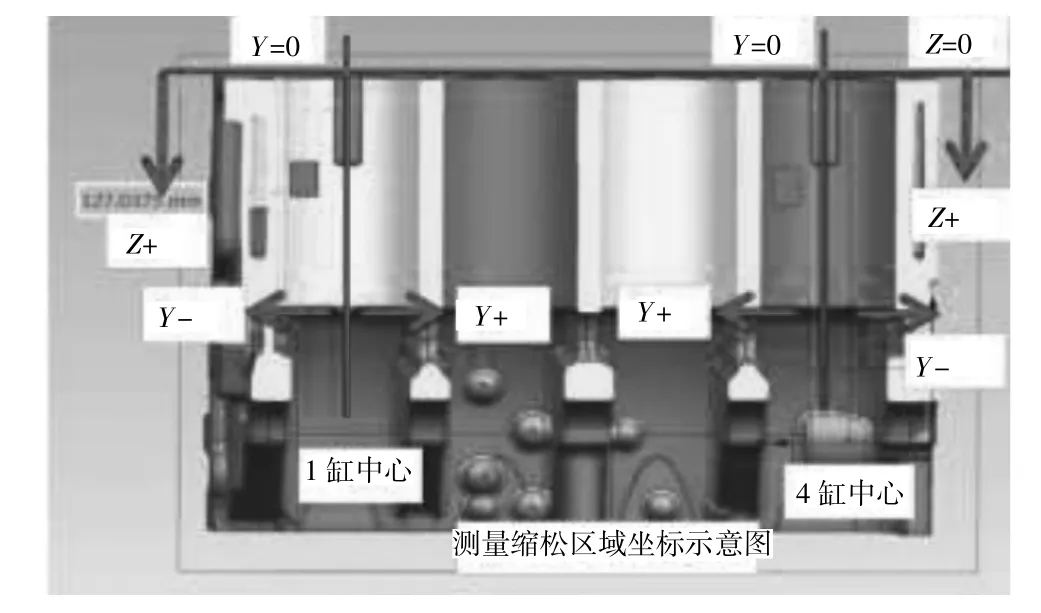

实验结果:实验铸件水套区域表面光洁,无粘砂,由此可以进一步证实刷碲粉涂料对粘砂有直接、明显的影响;解剖、层铣铸件水套壁,统计缩松发生概率为87.5%,铸件水套壁缩松实物照片如图4 所示。通过建立测量缩松区域坐标示意图,测量出水套壁1 缸和4 缸缩松区域的分布范围,如图5 所示,1缸缩松区域分布范围:从水套底部往顶面10 ~40 mm,从1 缸中心往端面方向5 ~28 mm,范围大小涵盖区域:30 mm × 23 mm。 1 缸缩松区域分布范围:从水套底部往顶面12 ~33 mm,从1 缸中心往3 缸中心方向11 ~27 mm,范围大小涵盖区域:21 × 16 mm。

图4 水套壁缩松实物照片

图5 测量缩松区域坐标示意图

根据实验得出的缩松发生比例及样块检测缩松区域散布分布区域,是可以适当缩小碲粉醇基刷涂区域,综合考虑到生产操作的方便性,刷涂区域深度方向减少20 mm,优化为宽度为50 mm,深度为30 mm,如图6 所示。

3.2 刷碲粉涂料工艺梯度浓度实验

在缩松泄漏区域刷碲粉涂料,对于铸件水套壁缩松具有明显的改善效果,有资料表明,碲粉的刷涂厚度大于0.1 mm 时,可以达到组织白口,避免缩松缺陷[4],因此,通过设计碲粉刷涂梯度实验,找到既能满足白口化组织、防止缩松,又能解决粘砂缺陷的合适浓度。

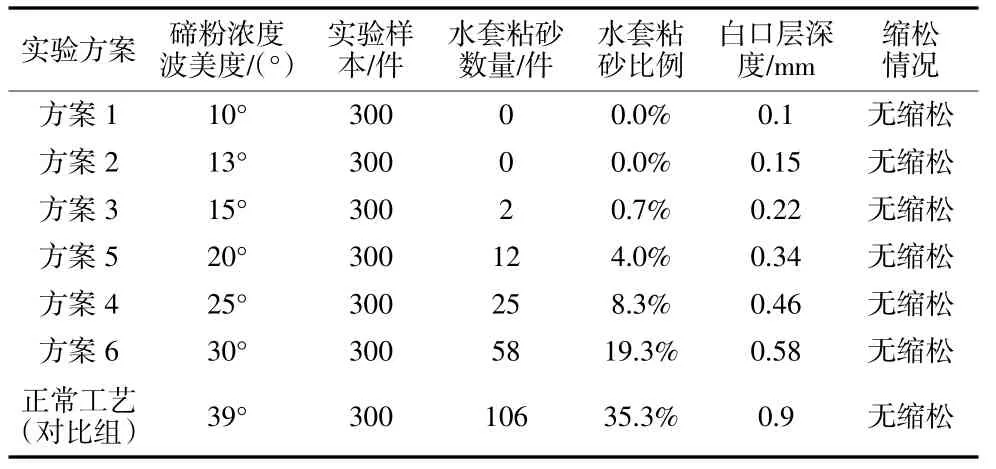

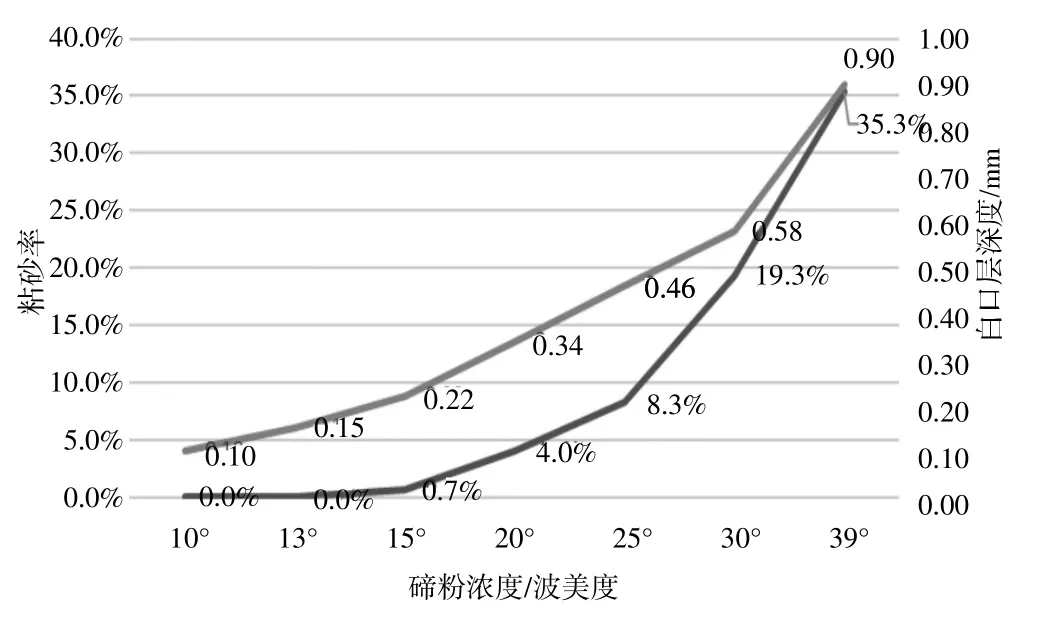

将碲粉刷涂浓度作为自变量,设计浓度从波美度10° ~30°变化值,总计6 个实验组方案,并与目前正常工艺浓度(39°)作为对比组实验,浇注铸件样本均为300 件,统计抛丸后铸件水套粘砂数量、计算粘砂比例。 对废品(每个批次约15 件)进行解剖、按每次小于0.5 mm 的要求进行层铣,观察水套壁缩松情况,测量刷碲粉区域白口层深度,通过统计、测量,获得表1 刷碲粉醇基工艺梯度浓度实验结果的数据,根据数据,绘制粘砂率、白口层深度与碲粉浓度的关系图,如图7 所示。

表1 刷碲粉工艺梯度浓度实验结果

图7 粘砂率、白口层深度与碲粉浓度的关系图

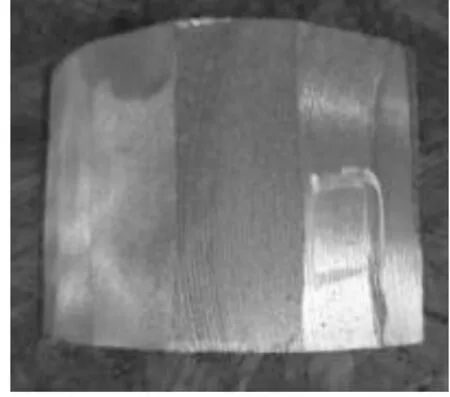

实验效果:实验组铸件水道底部烧结、芯撑烧结明显优于对比组(正常工艺件),如图8 所示,随着碲粉浓度的降低,粘砂率的降低尤其明显,实验组铸件及对比组(正常工艺件)层铣水道壁均未发现缩松,且有一层比较明显程度不一的白口层,如图9 所示,但当浓度降至10°时,白口层深度比较小,至0.10 mm。

图8 铸件精抛丸后水套无粘砂,表面光洁

图9 水套壁刷碲粉区域白口层

从数据及图表可以看出,随着碲粉浓度的降低,粘砂率同步下降,白口层深度也逐步下降,当浓度降至10 度时,白口层深度仅为0.10 mm 左右,而当浓度下降至13 度时,铸件水套刷碲粉区域已经无粘砂。为保证刷碲粉涂料能够达到防止渗漏的目的,需确保一定的白口层深度(一般要求为大于0.1 mm),并兼顾降低粘砂的实际生产要求,将碲粉浓度确定为13度比较合适。

3.3 碲粉醇基涂料浓度变化探讨与分析

碲粉涂料为醇基涂料,存在自然挥发的特性,酒精挥发后,碲粉浓度自然将升高,粘砂比例将会随之增加,为掌握生产时碲粉浓度的变化规律,分析了在自然敞开状态及密闭条件下碲粉醇基涂料浓度随时间的变化。

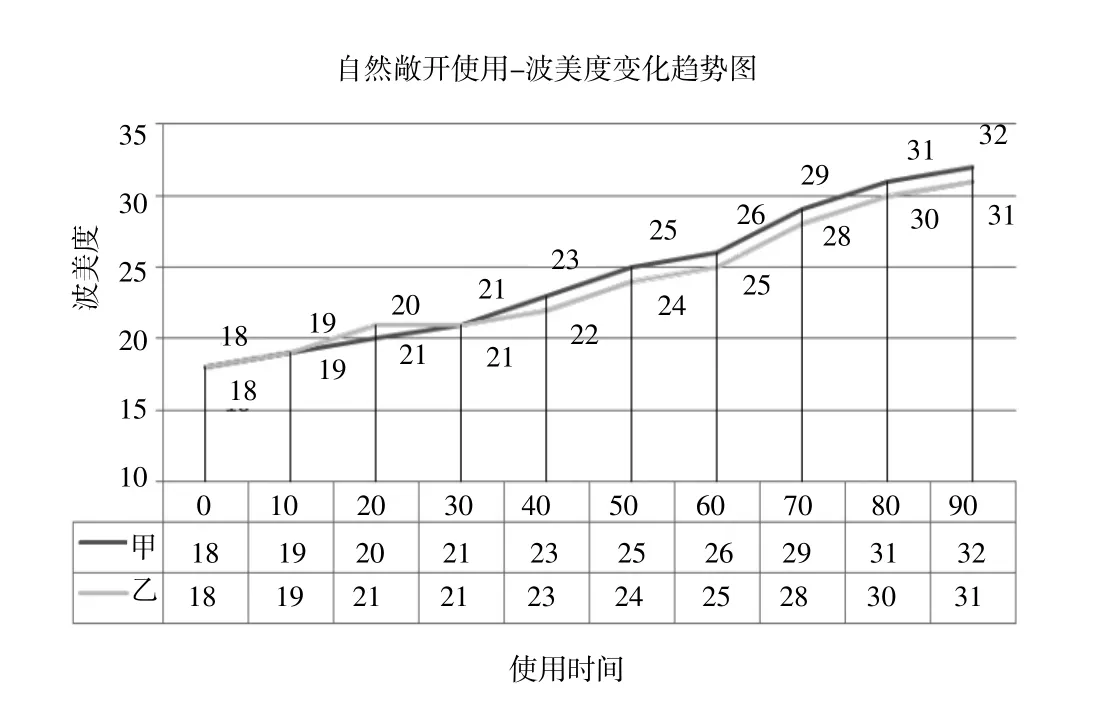

(1)自然敞开条件下:配置初始配制浓度为波美度18 度的碲粉醇基涂料,在连续90 min 时间内,每间隔10 min,测量一次碲粉浓度,并对2 个操作员甲、乙分别独立进行,结果见图10,自然敞开状态碲粉浓度变化曲线。从曲线可以看出,使用90 min,浓度从18 度变化到32 度左右,平均每6.4 min 左右升高1 度。第一个30 min 升高3 度,第二个30 min,升高4~5 度;第三个30 min,升高6 度,前期浓度增加相对平缓,后期浓度增加相对幅度逐步加快,说明在自然敞开状态下,碲粉醇基涂料浓度变化很大。

图10 自然敞开状态碲粉醇基涂料浓度变化曲线

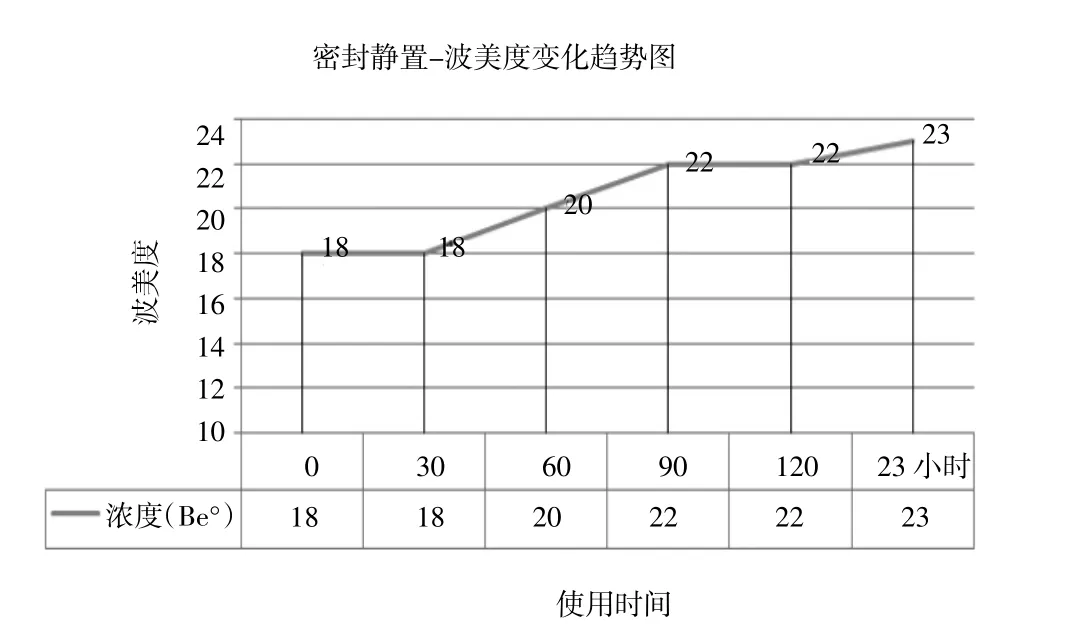

(2)密闭静置条件下:配置初始配制浓度为波美度18 度的碲粉醇基涂料,在连续90 min 时间内,每间隔30 min,测量一次碲粉浓度,测量5 次,最后一次在23 h 后测量,结果如图11 所示,实验结果表明:从测量数据看,在初始的30 min,浓度曲线平稳,基本无变化,随着静置时间的增加,浓度呈现上升趋势,但幅度比较小,在最后确认密封良好的情况下,静置时间长达21 h,浓度只上升1Be°,可见密封良好的情况下,碲粉醇基涂料浓度变化较小。

图11 密闭静置条件下碲粉浓度变化曲线

3.4 碲粉醇基涂料悬浮率变化

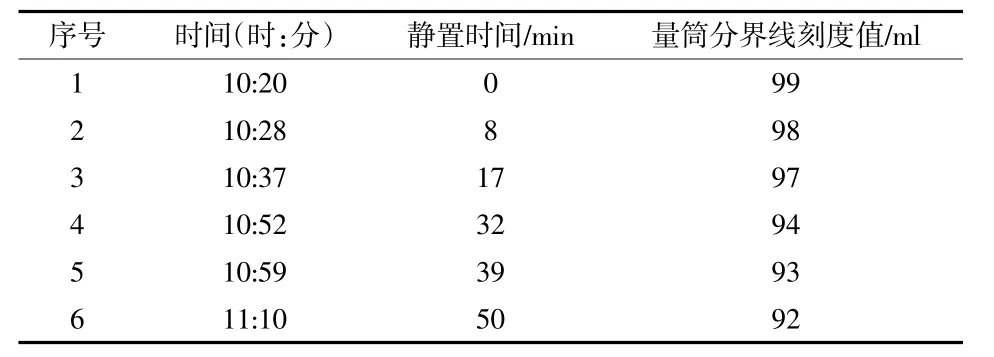

碲粉的密度为6.25 g/cm3,酒精的密度为0.789 g/cm3,碲粉的密度比酒精的密度大,因此,配置好的碲粉醇基涂料存在沉降现象,通过实验测试来确定其沉降速度:配置波美度为24°的碲粉醇基涂料,盛装99 ml,间隔读取量筒分界线刻度值,在50 min 内,读取6 次数据,结果如表2 所列,测试结果表明:碲粉醇基涂料随静置时间逐渐沉降,且沉降速度比较快,50 min 内,刻度值下降了7 ml,因此,使用时需不停的搅拌,规定每次取用时需搅拌。

表2 悬浮率测试记录表

4 结论

综上所述,通过碲粉醇基涂料的应用,解决了铸件水套壁熱节区域缩松导致的渗漏问题,但引起了铸件水套底部,芯撑附近等刷碲粉区域或附近区域的粘砂,通过实验探索合适的刷涂区域,涂料浓度,确定刷涂区域范围为50 × 30 mm,浓度为13 波美度。同时,根据碲粉醇基涂料中酒精挥发的特性,在使用时,必须明确工艺使用条件即保持碲粉涂料的密闭条件,不允许敞开保存,涂料取用后,允许使用时间为30 min,超过时间需重新配置,并测量浓度。而碲粉醇基涂料中碲粉密度大于酒精密度,因此,根据其沉降的特点,在使用时需搅拌。

通过分析、实验,掌握了碲粉醇基涂料的规律性,通过调整工艺,解决了生产过程中大批量的铸件水套粘砂问题,提高了生产效率,同时,碲粉浓度的降低,刷涂区域的减少也降低了生产成本。