机器人视觉系统在焊装车间自动上件应用

2020-11-27冯睿,葛腾,马强

冯 睿,葛 腾,马 强

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

汽车行业竞争日趋激烈,对各车企制造质量及效率提出了更高的要求,传统焊装车间内,由于以下各种原因:车身零部件制造误差、零部件对中台放置误差、车身输送误差、车身拼装误差等各项误差的累积,造成在白车身自动拼装焊接过程中零部件放置不到位,焊接错误导致生产不良率升高。通过在白车身拼装,焊接的发那科机器人上安装iRvision 视觉系统[1],有效地避免工艺前序的各种累积误差,提高自动化生产效率。

1 现状

图1 为某车间某线体顶盖总成上件焊接工位布局图(局部),改进前该工位顶盖总成需要上料操作工使用简易吊具从顶盖料框位置⑥转移至上件对中台位置⑦,搬运机器人再从上件对中台抓件上件至主线滚床上,4 台焊接机器人通过点焊将顶盖总成焊接到白车身上。由于顶盖零件总成较重,人工通过吊具上件至对中台效率较低,且不同车型对中台无法共用,不同车型对中台需要占用车间一大块场地存放。类似的分总成厂外件都存在同样的问题,随着人力成本的不断提升,焊装车间分总成上件的痛点已成为阻碍整线自动化提升的突出问题。

图1 现场布局

2 视觉方案设计

针对以上痛点,经过外部考察及方案对比,因料框中零件放置精度无法满足上件定位精度要求从现场空间、效率、成本、设备柔性、设备稳定性等角度进行分析,决定该工位采用机器人配合视觉系统进行自动化改造提升,可直接从料框中识别零件放置偏差,通过视觉识别校正机器人抓取位置,实现机器人能从料框中自动上件至主线白车身上定位拼接,直接省去了上料操作工及上件对中台,极大提升该工位自动化率[2]。

主要考虑图2 和图3 两种方案,两种方案的主要区别在于拍照相机是安装在地面固定支架上,还是安装在机器人工具侧与机器人随动。

图2 固定式相机

图3 手持式相机

鉴于抓取的顶盖总成零件是堆叠在料框中进行抓取,选取的视觉镜头在400 mm 距离拍照效果最佳,固定式相机会存在每层零件拍照景深不一致,导致计算出来偏差值会随着与标定面距离越远,偏差值精度越低,且手持式相机可大范围移动,实现各种拍照姿态,能有效解决不同车型选取最优特征点位置不同的问题,所以视觉方案采用手持式相机方案(图3),并结合激光测距传感器判断零件在料框内所在层数[3]。

2.1 相机及光源选型

视觉系统硬件主要由控制装置、相机线缆、相机镜头、光源、测距传感器组成,整个系统构架如图4所示。前端的相机镜头、光源及测距传感器都安装在视觉支架上,通过机器人管线包内的线缆连接到控制装置外部接口,其中相机镜头和光源需要根据现场工况进行匹配选型。综合考虑稳定性、拍照距离、通信、成本及现场工况等,相机镜头选择KOWA 的SC130E B/W 相机匹配8mm 焦距镜头,同样拍照高度下,镜头越小,拍照范围越大;光源选择奥普特OPT-R‖2000 的DPA电流型数字控制的4 通道环形光源。

图4 系统构架

2.2 视觉支架设计

视觉支架如图5 所示,全部连接件采用铝合金材质,既保证牢固稳定,在机器人运行过程中不晃动,又较轻量化,减少机器人工具端负载。视觉支架连接在换枪盘上,与工具抓手分离开,在切换不同车型抓手的时候视觉镜头共用,且通过机器人移动覆盖不同车型特征点位置。环形光源能套装在镜头外圈,占用体积小,旋转气缸连接防尘盖,可以在非拍照时间有效保护镜头和光源被焊尘污染。

图5 视觉安装支架

2.3 特征点选取

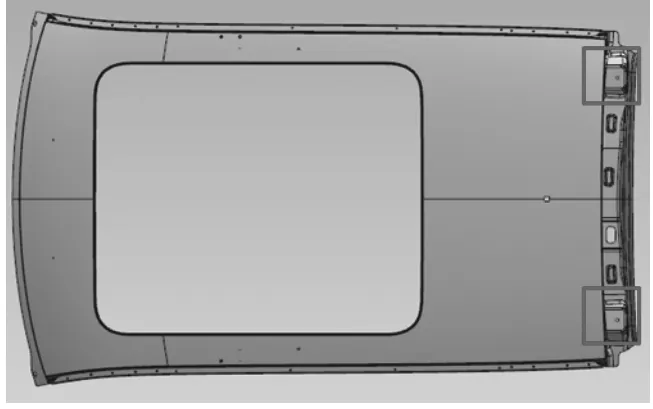

视觉抓取特征点选取,最好选择零件上有精度要求的通孔,选取2 ~3 个特征点计算出偏移精度较为准确,特征点需要明暗对比明显。

特征点不选用没有尺寸精度的孔位、冲压形面或者边缘轮廓,否则视觉纠偏精度将受到特征点精度的影响而最终抓取失败。如图6 中顶盖零件总成选取了前端两个销孔的位置,销孔精度的是±0.1 mm,满足零件定位精度。

图6 特征点选取孔位

2.4 逻辑框架

视觉程序逻辑框架如图7 所示,由于整框料零件有8 层,机器人通过测距传感器设定拍照距离值,缓慢下探至传感器反馈到位信号即停止,拍照得到当前零件图像。在图像中设定检测范围扫描特征,根据与标定特征点的尺寸及轮廓模型对比算法,计算出扫描到特征点与标定模型之间,在机器人坐标系下X、Y 方向及Z 轴旋转量的偏差值,将偏差值输入机器人OFFSET 指令寄存器内,添加到标定抓取轨迹点后进行零件抓取轨迹补正。

图7 程序逻辑框架

3 现场实施

现场实施涉及以下内容:

(1)料框地面锁紧机构安装(对料框进行定位);

(2)视觉支架安装;

(3)相机、镜头、光源安装及布线;

(4)镜头防尘板及旋转气缸安装;

(5)视觉镜头标定;

(6)示教特征点模型;

(7)视觉系统程序编写调试。

在所有硬件安装和线缆连接完成后,将对相机镜头进行标定,其作用是让机器人和镜头之间建立相对空间位置关系,整个实施过程中镜头标定是至关重要的一步,该步骤准确性将直接影响视觉偏移计算的误差大小,其关键点是固定校准板和筛除误差较大标定点。

现场运行照片如图8 所示,视觉系统上线使用后,统计千件拍照识别成功率为99.2%。该工位实施改造后,顶盖总成取件节拍由原人工40s/件,提升至24s/件;减少了每班次上料操作工1 名,3 个班次共计3 名;取消了原人工上件对中台及人工上件踏台,生产线场地节省5 m2,减少车间4 种车型顶盖上件对中台存放空间18 m2。

图8 现场运行照片

4 结束语

本案例通过采用机器人视觉系统自动上件替代了原有人工调运对中台上件的方式,既提升了生产线的自动化率又为车间节省了不同车型对中台工装的存放空间,达到降本增效的目标,降低了生产运行成本和空间成本[4]。本案例可推广到车间各类零件分总成人工上件工位,为实现焊装车间智能制造方向又迈出了一步。