冷冲压级进冲裁模具结构的优化设计

2020-11-27黄家强

黄家强

(广西理工职业技术学院,广西 崇左532200)

冷冲压是利用安装在压力机上的模具,在常温状态下对板料施加压力,使板料在模具里产生变形或分离,从而获得具有一定形状、尺寸和性能的产品零件的生产技术。冷冲压由于具有质量稳定,能制造出薄壁、刚性好、形状复杂的零件以及生产效率与材料利用率高等特点,所以它在航空航天、机械、日用电器等产业都得到了广泛应用。但冷冲压模具由于本身结构缺陷也造成很多不良问题,只有进行结构优化设计,解决这些问题,才能挖掘出冲压模具更大的潜力。

1 冷冲压级进冲裁模具的结构及存在问题

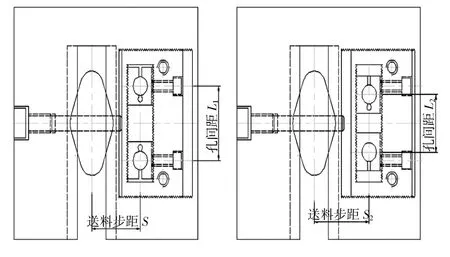

级进冲裁模是现有冷冲压生产主要形式之一,其结构如图1 所示。冷冲压级进冲裁模是现有冷冲压冲裁生产主要形式之一,其结构如图1 所示。

级进冲裁模存在的问题主要有:

(1)除了模柄、上模座和垫板外,固定板、卸料板、凹模以及下模座等跟冲压件形状有关联的零件都不能通用,都要随着冲压件的改变而重新设计和制造,所以模具成本高,生产周期长。

(2)凸模和凹模只能单面使用,工作寿命短。

2 通用可调冷冲压冲裁模具的结构原理及优化设计

2.1 通用可调冷冲压级进冲裁模具的结构原理

随着工业的发展,冲压产品正呈现多品种,更新换代速度快的特点,为此要求优化冲压模具结构,开发除凹凸模外,其余零件都能通用的新型模具,以此来降低成本,缩短模具的制造周期。

基于前文所述级进冲裁模存在的问题,在原有基础上,研发了通用可调冷冲压级进冲裁模具,所设计的模具不但能很好地解决冲压模具零件的通用以及寿命问题,而且还能很好地解决冲压送料步距S和冲孔之间间距L 的调节问题,这是一种全新的冲压模具结构如图2 所示。

图2 通用可调冷冲压级进冲裁模具主、俯视图

2.2 模具的优化设计

模具的优化设计重点在于解决冲压模具零件的通用以及寿命等问题,具体如下:

(1)解决除了落料凸模以外上模部分所有零件的通用问题。

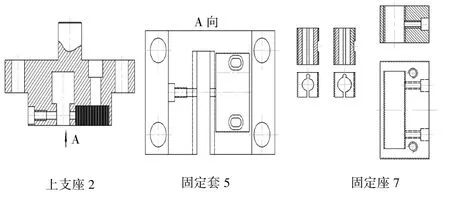

具体优化措施:用上支座(2)、固定套(5)和固定座(7)等代替原来的模柄、上模座、垫板和固定板零件,来解决除了落料凸模以外上模部分其它零件的通用问题。上支座(2)底部开设T 形槽,T 形槽下侧中间开设定位光孔,光孔最左端为螺纹孔,T 形槽与落料凸模(3)中间槽配合;T 形槽右侧开设两边为直螺纹沉孔,沉孔直螺纹与固定座(7)两边直螺纹配合;而固定座(7)内孔两边直螺纹又与固定套(5)两边直螺纹配合,固定套(5)内孔与冲孔凸模外形配合,并开设通槽来能夹紧冲孔凸模。如图3 所示。

图3 上支座、固定套和固定座结构图

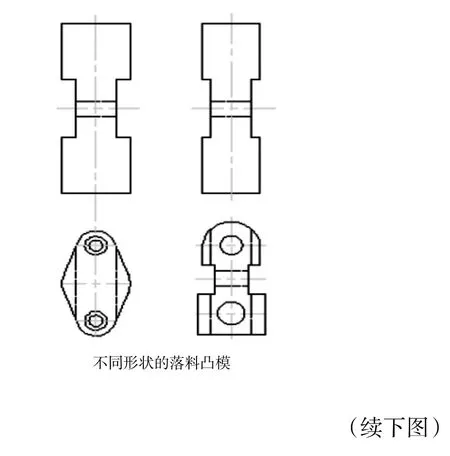

落料凸模(3)采用直通式结构,中间处两侧加工成平直槽即可与上支座(2)T 形槽,同时槽中间开设定位光孔与T 形槽下侧中间定位光孔对应。这样不管落料凸模(3)外形如何变化,都能确保它与上支座(2)及定位螺杆(1)精确配合定位与夹紧。如图4 所示。

图4 落料凸模3 及冲孔凸模4 在支座上的定位与夹紧示意

同时冲孔凸模(4)也采用直通式结构,固定套(5)通孔大小可以根据常用4、5、6、8、10、12 mm 等设置,把它做成多种规格,这样就可以解决不同直径的冲孔凸模(4)与固定套(5)的配合问题。装配时,先将冲孔凸模(4)套入固定套(5),再一起套入固定座(7),通过顶紧螺栓(8)固定。再整体装配上支座直螺纹沉孔用拉紧螺栓(8)拉紧固定。

由此可知:通过上支座(2)、固定套(5)和固定座(7)等零件的配合就能解决了除了落料凸模(3)以外上模部分其它零件的通用问题。如图4 所示。

(2)解决除凹模外下模所有零件能通用问题。

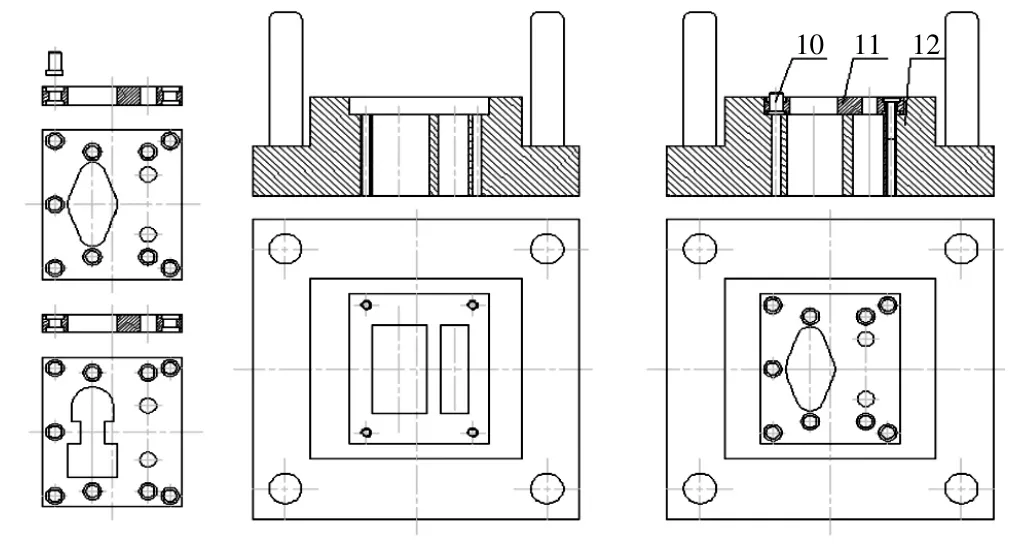

具体优化措施:下支座(12)上端面加工方形沉孔,四边为定位边,下面开设大通孔解决不同冲压件的漏料。凹模(9)采用直通结构,四边为定位边与下支座(12)方形沉孔四边配合,中心部位加工落料与冲孔刃口。这样不管落料与冲孔刃口形状如何变化,都能确保凹模(9)与下支座(12)精确定位。如图5 所示。

图5 不同冲压件的凹模、下支座结构图以及它们配合示意图

(3)解决不同送料步距S 和冲孔之间的间距L的调节问题。

具体优化措施:固定座(7)与上支座(2)缺口直螺纹对应配合,可以通过调整螺纹对应位置来解决不同冲裁时不同步进距离的问题。固定套(5)之间间距可以通过调节两固定套(5)之间距离,再靠两边直螺纹与固定座(7)沉孔直螺纹的对应配合来确定,这样就可以解决多个冲孔凸模之间间距L 的定位问题。如图6 所示:

图6 不同送料步距S 和冲孔之间的间距L 的调节示意图

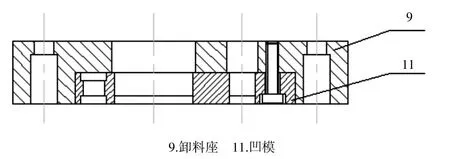

(4)解决卸料的通用问题。

具体优化措施:用卸料座(9)和凹模(11)组合代替原来的卸料板。即采用两件凹模(11),一件作凹模用,一件作卸料元件用,安装在卸料座(9)下方。从而解决了不同冲裁时的卸料问题。同时当凹模冲裁崩塌了,两件凹模可以对换用。如图7 所示。

图7 卸料座和凹模组合的卸料装置结构示意图

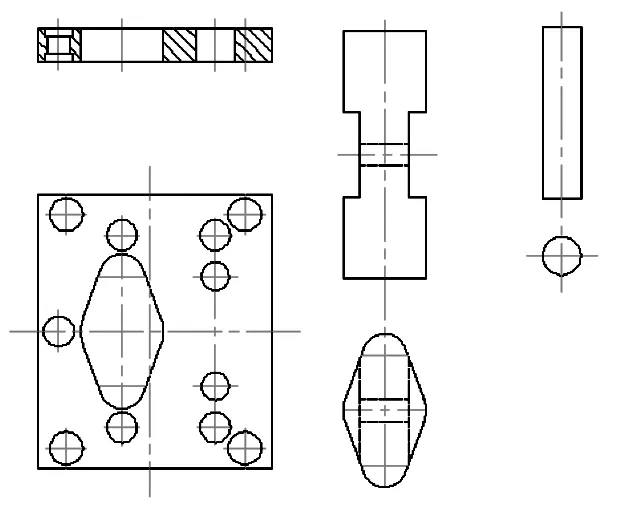

(5)解决模具寿命问题。

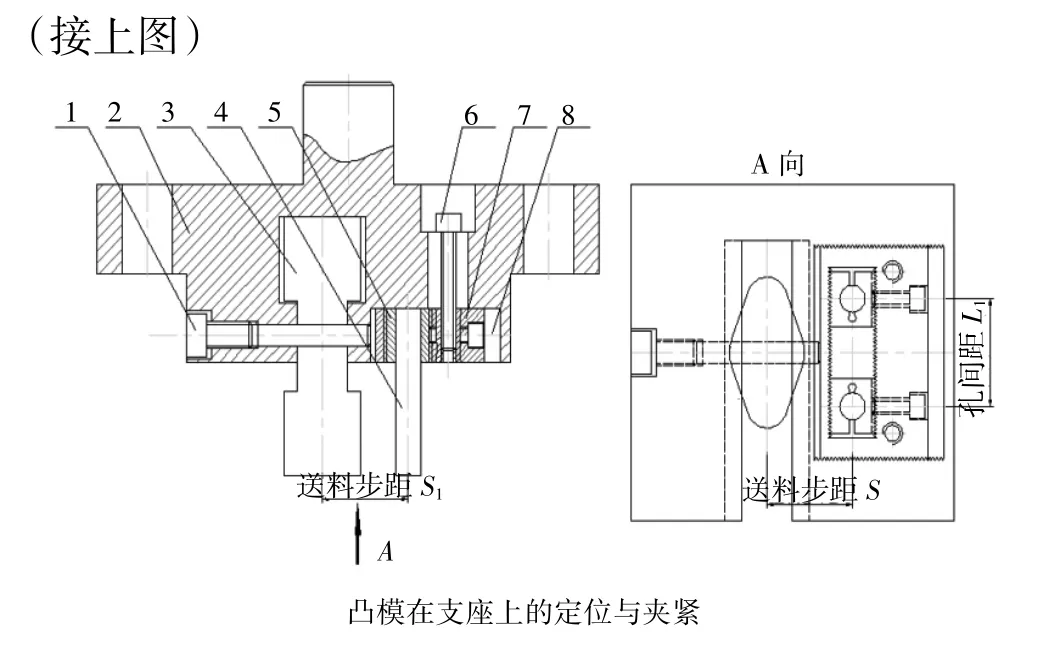

冷冲压冲裁模具的工作寿命主要取决于凹模11、落料凸模3 和冲孔凸模4,通常凹模11、落料凸模3 和冲孔凸模4 都是单刃口结构如图8 所示,一旦刃口崩塌,其寿命就结束了。通用可调冷冲压冲裁模具的凹模11、落料凸模3 和冲孔凸模4 都采用直通式结构如图9 所示,都可以双面使用,当冲裁时凹模或凸模刃口崩塌后,可以换另一面继续使用,提高了模具2 倍寿命。

图8 单刃口的凹凸模结构示意图

图9 双刃口的凹凸模结构示意图

2.3 通用可调冷冲压冲裁模具有益效果

通用可调冷冲压冲裁模具是一种新型的冲压模具,相对于旧的冷冲压冲裁模具它有如下有益效果:

(1)除落料凸模(3)和凹模(11)外,上支座(2)、下支座(12)、冲孔凸模(4)和卸料座(9)都能通用。对于不同形状零件的冲裁,只需设计制造落料凸模(3)和凹模(11)即可,这样不但大大降低成本,而且还可以缩短模具设计与制造时间。

(2)凹模(11)一种零件可以多用,除了作为凹模外,也可以配合卸料座成为卸料元件。当下模的凹模(11)刃口崩塌了,可以和装在卸料座(9)的凹模(11)互换使用。

(3)凸模和凹模采用直通式结构,都可以双面使用,当冲裁时凹模或凸模刃口崩塌后,可以换另一面继续使用,这就等于提高了模具2 倍寿命。

(4)用上支座(2)代替原来冲裁模具的模柄、上模座、垫板、凸模固定板三个零件;用卸料座(9)和凹模(11)组成卸料装置,以最少零件实现多个功能,从而简化模具结构。

3 结束语

通用可调的冷冲压冲裁模具是一种新型的冲压模具,它的结构、定位与夹紧都和传统的冲压模具有很大的不同,不但很好地解决了模具零件的通用问题、送料步距S 与冲孔间距L 的可调问题,而且大大地缩短了模具设计与制造周期,显著地降低了模具制造成本。如果得与推广,必将成为企业广泛应用的新模具。