数控铣床故障及处理对策分析

2020-11-27严磊

严 磊

(南京理工大学泰州科技学院,江苏 泰州225300)

0 引言

数控技术带动了我国工业生产、机械制造事业的效率与质量革新,数控机床的加工精度表征了我国工业化发展水平。其中,数控铣床是生产高精密零件的关键设备之一,但由于各种机械内部与生产环境外部因素影响,或多或少的存在加工误差。数控铣床的各种误差中,几何误差较为常见且对零件加工的干扰力较大,是数控铣床误差的最关键因素;数控铣床在长期循环工作环境下容易产生热变形进而形成零件加工的热误差,是零件表面加工质量不过关、加工精度低的主要原因[1]。为此,本文针对数控铣床的几何误差故障与热误差故障进行深入探究,并制定了针对性的误差补偿对策,经过实际测试应用验证了误差补偿方法的有效性。

2 数控铣床精度校正方法

2.1 基于几何误差的精度补偿方法

1 数控铣床加工精度故障及产生原因

数控铣床加工精细零件过程是刀具、工件、机床、操作系统等软硬件的综合运用于协作配合的过程,难免由于某个环节操作不当引起铣床加工精度故障,增加零件加工的误差,诸如几何误差、热误差、控制误差等等[2]。数控铣床运行误差将直接导致加工工件精度波动,影响产品加工质量。根据实际生产与加工经验初步总结了引起数控铣床精度故障的几种原因:(1)刀具引起的误差。数控铣床加工精度受到刀具因素干扰,如使用不当、制造不合格、安装不达标导致道具与工具产生非正常作用,刀具在受损情况下导致加工过程波动较大,形成加工误差[3]。(2)工装和夹具误差。未通过质量检验标准的工装和夹具会导致加工误差,这是生产环节误差致因;工装和夹具安装过程中可能存在安装程度不贴合、不到位等问题,也容易引起数控铣床的加工误差。(3)热变形误差。数控铣床工作主轴传动、机床运动摩擦、电气系统运行产生的热量为内部热变形因素,生产环境中温度升高为外部热变形因素[4],内外因皆可引致加工误差。(4)数控系统误差。数控铣床的自动化与智能化源于数控系统的应用,但是数控系统中伺服进给模块、CNC 控制模块、位置检测模块在长期运行状态下容易发生老化失灵,直接引起零件加工误差增加问题。

本次研究基于激光干涉仪检测数控铣床的几何加工误差,目的是计算数控铣床加工的“螺距误差”与“反向间隙”[5];数控铣床控制器将这两个参量作为误差补偿值的计算依据,实现对数控铣床几何误差的补偿控制,提高机床加工精度。

2.1.1 激光干涉仪检测几何误差原理

超高精度测量、自动高效校准是激光干涉仪的主要测量优势,由于数控铣床加工精度标准较高,需要选用测量精度超高的仪器监测加工误差,激光干涉仪成为不二之选。激光干涉仪采用氦氖镭射完成误差测量,在长时间的实践与应用中,激光干涉仪检测误差不超过0.05 ppm[6],为数控铣床几何误差测量创造了有利条件。

激光干涉仪与数控铣床安装连接完毕后开始工作,此时激光干涉仪发射光束经处理后分为两路,分别作为参考光与测量光。前者光束在预先设置的反射镜处理下转变为参考光,后者光束经数控铣床主轴反射镜的处理转变为测量光。干涉光获得则需要两种光束再次以分光镜为介质进行汇总形成一束干涉光。在分光束相位差异作用下产生明亮有所差别的条纹,数控铣床主轴位移的微距则通过这些条纹明暗进行辨识,从而得到主轴加工的误差情况。

2.1.2“螺距误差”与“反向间隙”参量解释

“反向间隙”:当数控铣床机械的传动方向发生变化时,机床的工作台面不会随之发生运动,则导致机床的伺服电机运行状态为空转。此时在机械磨损因素影响下,机床传动系统中的螺杆即产生一个反向的间隙。

“螺距误差”:在零件加工过程中,机床传动系统滚珠丝杠自身产生一种误差,即“螺距误差”。基于滚珠丝杠和主轴上构件为线性关系,所以此误差影响主轴构件的运动精度,引起运动误差。

2.1.3 数控铣床的几何误差补偿

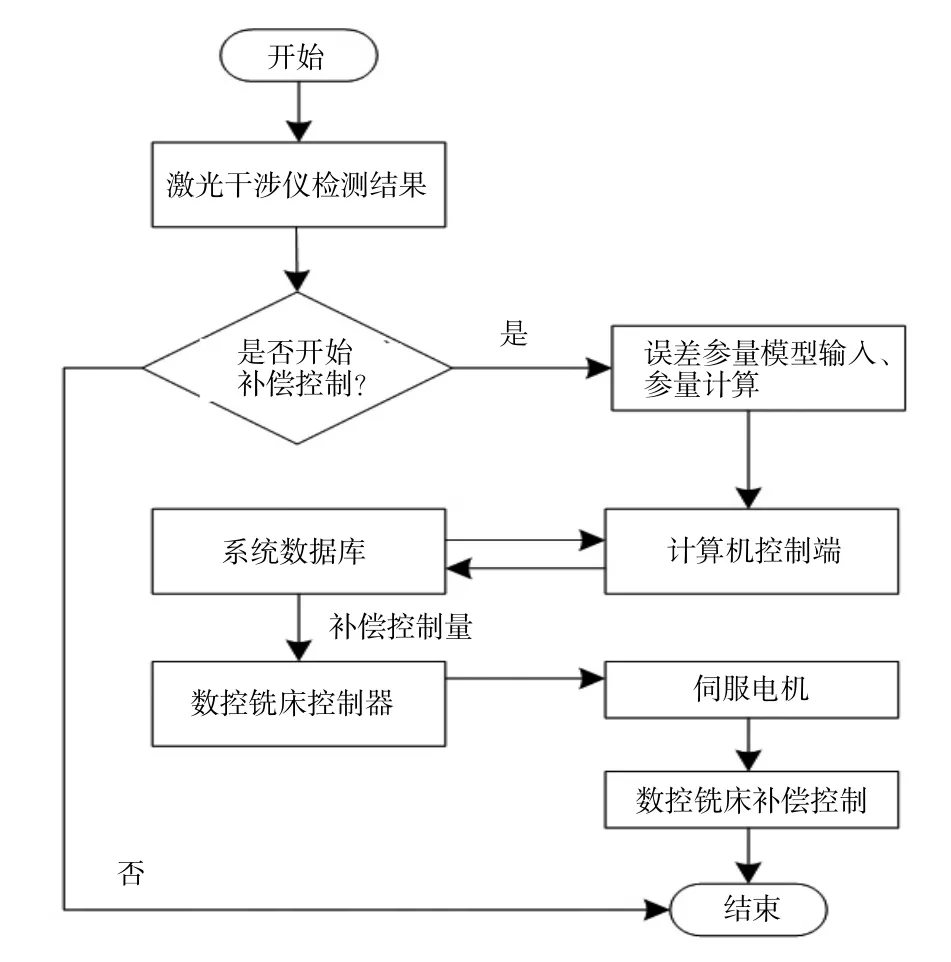

图1 描述了数控铣床几何误差补偿的过程,此过程应用到激光干涉仪检测方法、“螺距误差”与“反向间隙”参量。第一步:根据激光干涉仪检测结果巨鼎是否对数控铣床进行误差补偿;第二步:如若需要进行几何误差补偿,则输入“螺距误差”与“反向间隙”参量计算模型,采集相关的参数并计算参量值,否则结束控制过程[7];第三步:将采集的数据存储在计算机控制端,对于数控铣床的“误差补偿控制量”根据数学模型求取得到,并传递至伺服电机,进而完成对数控铣床几何误差的补偿控制。

图1 数控铣床几何误差补偿的过程描述

上述误差补偿控制过程为循环执行,目的是实时发现数控铣床加工存在的误差,校正零件加工精度。所以,此过程中补偿控制计算为持续进行状态。

2.2 热误差补偿方法

数控铣床的误差补偿控制原理如下:首先要测量数控铣床运行当中产生的热误差,然后根据热误差温度变化趋势数据构建热误差补偿模型,最后利用此模型进行数控铣床的热误差补偿控制[8]。以上过程中,需要设计一个补偿控制单元来存储热误差补偿模型,然后将此单元集成在数控铣床控制模块,即可实现热误差的实时补偿控制。

对数控铣床进行热误差补偿控制的单元结构如图2 所示,具体包括控制器模块、无线通信模块、串口模块、接口等主要部分。

图2 热误差补偿控制单元布局

由图可知,热误差补偿控制单元的核心部分是控制器模块,误差数据传输、模型计算均以此模块为连接实现;补偿控制单元发送的操作指令由通信模块接收并及时反馈;补偿控制单元同数控铣床及其电源的连接通过接口电路实现;串口电路则将补偿控制单元的关键参数传输给计算机控制端,实现误差补偿控制参数的初始设置与调整;补偿控制单元的电能支持由供电模块提供,完成数控铣床24 V 电压向3.3 V 电压的转换,便于单元中的各个模块适应供电[9]。

3 实验分析

为验证本文方法解决数控铣床精度故障的有效性与合理性,以实际的数控铣床加工环境为场所进行工件加工测试应用。实验使用的仪器设备包括VL1060 数控铣床、雷尼绍XL-30 激光干涉仪、热误差补偿控制单元等等。在正常加工工件的过程中,分别针对几何误差、热误差产生的数控铣床加工精度故障进行补偿控制,测试结果如下详述。

3.1 几何误差的精度补偿效果分析

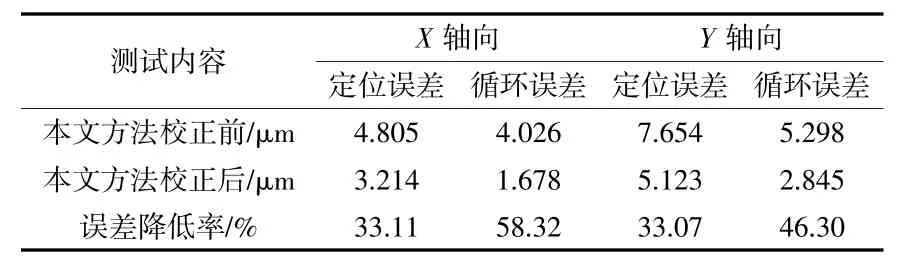

工件加工过程中,基于本文方法校正数控铣床的加工误差取得了理想的控制效果,分别记录了几何误差补偿控制前后的误差数据,包括X、Y 两个加工轴上的精度数据,详见表1。

表1 数控铣床几何误差控制效果

表中数据显示,本文方法补偿控制后,X 轴向的定位误差与循环误差分别降低了33.11%、58.32%,Y轴向的定位误差与循环误差分别降低了33.07%、46.30%,效果较为理想。

3.2 热误差的精度补偿效果分析

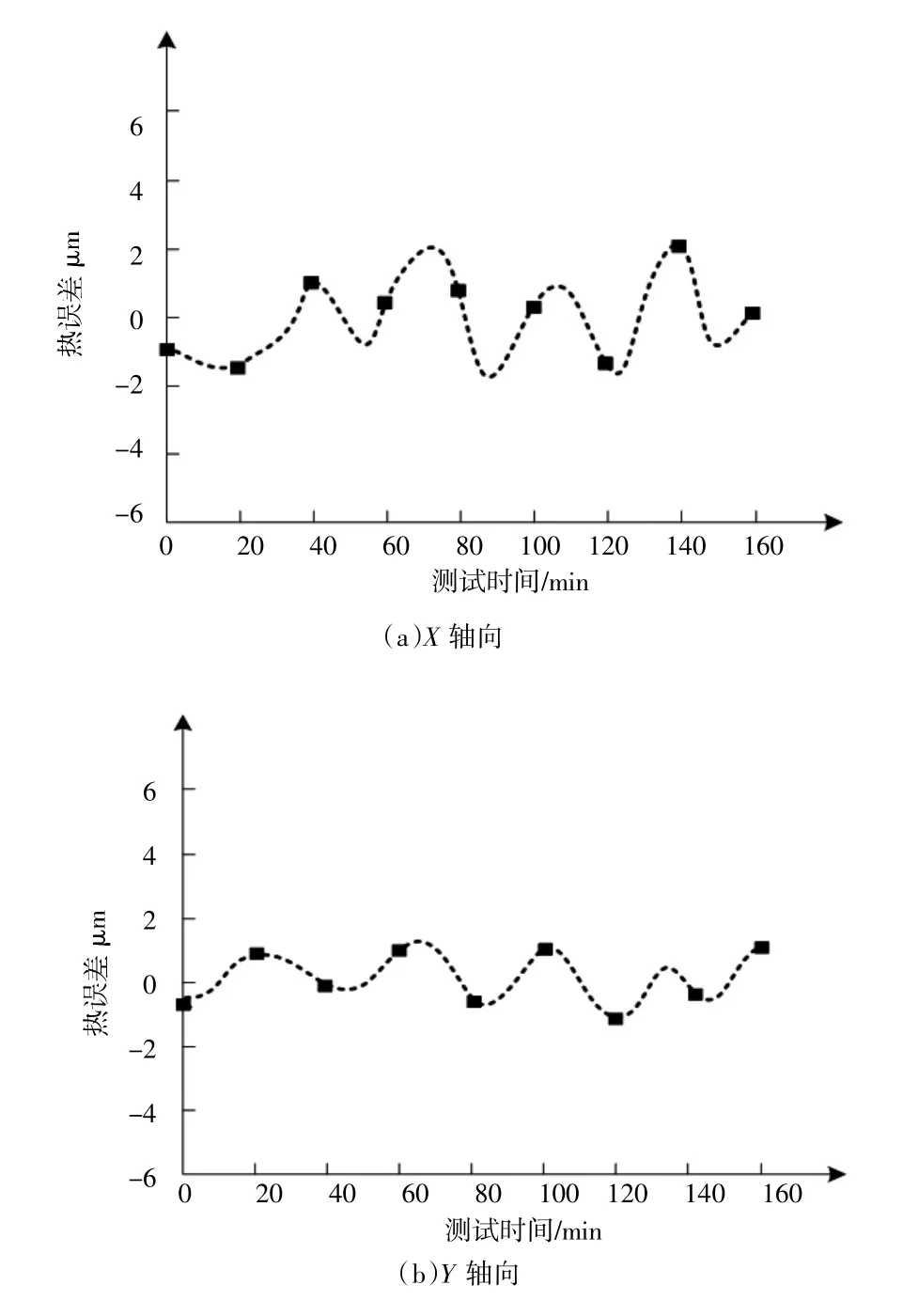

工件加工过程中,本文控制数控铣床热误差的效果如图3 所示,分别记录了160 min 内数控铣床X轴、Y 轴两个轴向的加工精度,详细描述了此时段内的热误差发展趋向。

图3 数控铣床热误差控制效果

进行热误差补偿控制之前,X 轴向与Y 轴向的热误差区间分别为[-6.012μm,5.694μm]、[-7.466μm,6.541μm]。图中数据显示,经过热误差补偿后的数控铣床加工精度大幅度提升,X 轴向与Y 轴向的热误差区间分别降低至[-1.812μm,2.135μm]、[-1.021μm,1.712μm],证明了本文提出的热误差解决对策可行且有效。

4 结论

本文综合研究了数控铣床几何误差与热误差故障的控制对策,在实际工件加工过程中证明了解决对策的有效性与可行性,数控铣床加工的几何误差与热误差有效降低,加工精度得到可靠保障,希望为数控铣床工件加工误差控制提供一定的借鉴与参考。数控铣床精度维护工作不仅要从外部控制方法入手,更要加强日常数控机床使用与检修的力度,将一些可以避免的加工误差扼杀在最初环节,及时发现刀具、环境、加工系统等各个环节存在的问题,防微杜渐,降低数控铣床加工过程中的各种误差,实现数控机械安全稳定运行、零件产品加工高效有序发展。