基于试验分析的铝合金副车架焊接强度研究

2020-11-27李昭荣

连 昊,李昭荣

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 前言

副车架作为车身与汽车悬挂连接部件之间的一种辅助装置,属于汽车底盘的安全结构件,它对于提高汽车的舒适性和安全性有很大的帮助,现在其材料一般为钢。但近年来,汽车轻量化的发展势头迅猛,铅合金在汽车行业中的使用比例越来越大,而且,随着能源、环境及安全问题的凸显与对环保问题的重视,汽车工业把减轻汽车质量、降低油耗作为提升企业竞争力的关键之一,故铝合金副车架将会成为未来底盘发展的趋势之一。

目前铝合金副车架有一体式也有焊接式,其中焊接式以铝合金焊接工艺为主要需要掌握的技术之一。现有一款三段拼焊式铝合金副车架正在开发,需要研究其焊接工艺以及焊接强度,用以指导产品焊缝搭接结构设计与产品焊缝强度校核,尽量避免后续出现问题多次更改带来的时间与成本的浪费。

1 铝合金副车架焊接工艺

本研究的铝合金副车架为三段式结构,焊接工艺如图1 所示,主要焊接部位为中块与左右块环形搭接处,要求环形的四边全部焊接,接头形式为搭接与角接两种结构,其中中块材料为6061-T6 铝合金,左右块材料为ZL114A 铝合金,铸造后进行T6 热处理,其焊接为形变铝合金和铸造铝合金的异种铝合金焊接。

图1 铝合金副车架焊接工艺流程

该铝合金副车架采用熔化极惰性气体保护焊,即MIG 焊,焊丝采用ER5087,焊机采用德国EWM。焊缝搭接处左右块厚度为6 mm,中块厚度为7 mm,通过查相关手册得到推荐的初始焊接参数,然后通过试焊后的切片熔深检测来观察是否满足熔深要求,从而优化焊接参数。由于目前行业内对铝合金还没有较为统一的熔深标准,故需要制定适合自己产品相应的熔深标准。目前了解到的业内熔深标准有0.05tmin、0.1tmin、0.2tmin等几大类,根据实际焊接情况以及成本考虑,初选0.1tmin作为标准,具体的标准要求如表1 所示。

表1 铝合金焊接熔深标准

在进行前期产品设计强度评估时,计算母材本身强度,一般原则是母材的屈服强度最小值,然后再按一定的安全系数进行设计。而产品焊缝的设计强度按多少进行设计,国内外到目前为止找不到任何资料。为了能指导产品焊接搭接结构的设计与焊缝设计强度的评估,同时校核0.1tmin熔深标准的可行性,需对铝合金焊缝接头强度进行研究。

2 焊缝接头静强度研究

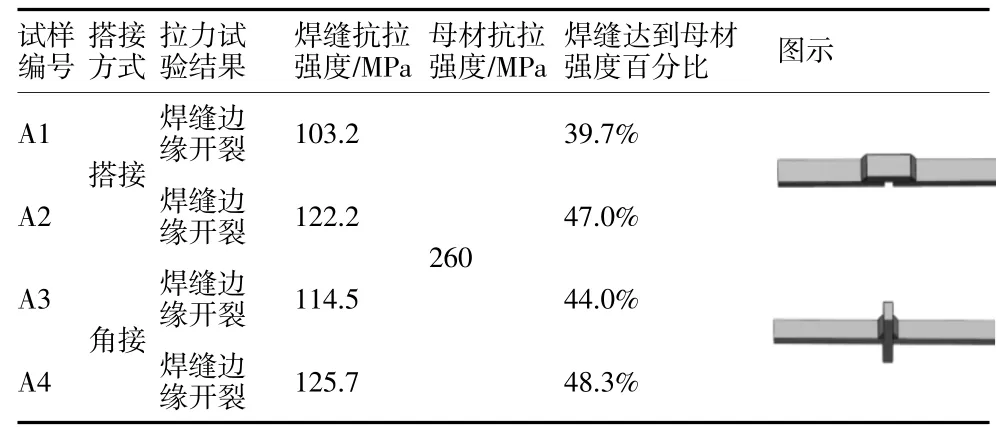

ZL114A-T6 铝合金的抗拉强度为290 MPa,屈服强度为200 MPa,6061-T6 铝合金的抗拉强度为260 MPa,屈服强度为240 MPa。为了研究6 mm 厚的ZL114A 与6061-T6 铝合金在0.1tmin熔深要求下的焊缝接头力学性能,特制作了两块搭接焊缝试板和两块角接焊缝试板(两侧材料为6061-T6,中间材料为ZL114A-T6),取号A1-A4,并对其分别进行拉伸试验,试验结果如表2 所示。

表2 铝合金焊接试样拉伸试验

从上表可以看出,搭接焊缝的两块试板A1、A2均为焊缝边缘开裂,且开裂侧均为材料为ZL114AT6 的板材侧,抗拉强度分别为103.2 MPa 和122.2 MPa,分别为母材强度的39.7%和47.0%(母材强度以较低的为准);角接焊缝的两块试板A3、A4 均为焊缝边缘开裂,且开裂侧均为材料为ZL114A-T6 的板材侧,抗拉强度分别为114.5 MPa 和125.7 MPa,分别为母材强度的44.0%和48.3%。

同时,对4 块试样的开裂处焊缝进行切片熔深检测,检测结果为A1 不合格,A2、A3、A4 均合格,具体见表3 所示。

表3 试样焊缝熔深检测

通过上述试验结果分析可知,满足熔深标准要求的搭接和角接焊缝接头强度可达到母材强度的40%以上,大约在40%~50%之间,可知焊缝极限强度达到母材极限强度的百分比约等于0.4,等效得出焊缝屈服强度为母材较小屈服强度(220 MPa)乘以0.4,即为220 × 0.4 = 88 MPa。

3 焊缝接头疲劳强度研究

焊缝开裂有两种形式,一种是由焊缝静载强度控制的塑性流变断裂,断裂条件:应力大于抗拉强度或屈服强度;另一种由焊缝韧性控制的脆性破坏,也称裂纹失稳扩展断裂。要保证结构安全运行,必须是载荷小于强度极限且焊缝疲劳强度能抵抗裂纹扩展。

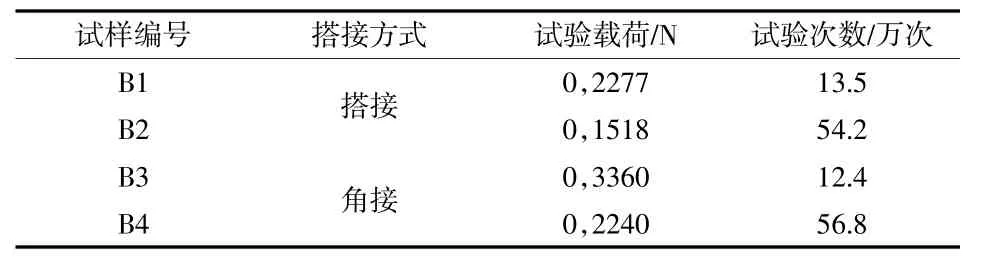

为了研究6 mm 厚的ZL114A 与6061-T6 铝合金在0.1 tmin 熔深要求下的焊缝接头疲劳性能,特制作了两块搭接焊缝试板和两块角接焊缝试板(两侧材料为6061-T6,中间材料为ZL114A-T6),取号B1-B4,并以试验焊缝应力低于静强度极限60%和90%分别对其进行拉伸疲劳试验。由于焊缝的屈服强度为88 MPa,故选取试验焊缝应力分别为:B1、B3 为79.2 MPa 和B2、B4 为52.8 MPa。通过CAE 分析可知,相应的疲劳试验拉力载荷为B1:2 277 N、B2:1 518 N、B3:3 360 N、B4:2 240 N,具体CAE 应力云图如图2所示。

图2 B1-B4 疲劳试验应力云图

对B1-B4 分别进行拉伸疲劳试验后得到4 组试验数据,B1 试验到13.5 万次开裂,B2 试验到54.2 万次开裂,B3 试验到12.4 万次开裂,B4 试验到56.8 万次开裂,开裂处均为焊缝边缘处,具体见表4 所示。同样对4 个试样开裂处焊缝进行切片熔深检测,结果都合格。

从试验结果数据可知,当试验焊缝应力为静强度极限的60%时,焊缝疲劳寿命高于50 万次;当试验焊缝应力为静强度极限的90%时,焊缝疲劳寿命高于10 万次,那么便可得出焊缝疲劳寿命x 与试验焊缝应力达到静强度极限百分比y%之间的关系:y =-0.75x + 97.5。

表4 铝合金焊接试样拉伸疲劳试验

该铝合金副车架需满足台架疲劳试验,其中包括纵向台架试验和侧向台架试验。纵向台架试验要求零件试验循环达35 万次不开裂,侧向台架试验要求零件试验循环达30 万次不开裂,故纵向台架工况下产品焊缝静应力要小于220 × 0.4 × 0.7125 = 62.7 MPa,侧向台架工况下产品焊缝静应力要小于220 ×0.4 × 0.75 = 66 MPa。

4 铝合金副车架焊缝强度分析

在研究完铝合金焊缝接头静强度和疲劳强度之后,便对该铝合金副车架进行整车路试工况和台架工况下CAE 强度分析。整车路试工况选取向前紧急制动、单侧过深坑、极限转向3 个典型工况进行CAE分析,焊缝采用Solid70 实体单元模拟,得到相应工况下副车架焊缝应力云图,如下图3 所示。向前紧急制动工况下副车架焊缝最大应力为72.7 MPa,过单侧深坑工况下副车架焊缝最大应力为77.5 MPa,极限转向工况下副车架焊缝最大应力为63.2 MPa,均小于88 MPa,产品焊缝强度满足路试极限工况要求。

图3 路试工况副车架焊缝应力云图

台架工况选取纵向与侧向台架工况进行CAE 分析,得到相应工况下副车架焊缝应力云图,如图4 所示。纵向台架工况下副车架焊缝最大应力分别为49.7 MPa,小于62.7 MPa;侧向台架工况下副车架焊缝最大应力为37.7 MPa,小于66 MPa,故产品焊缝强度满足台架疲劳要求。

图4 台架工况副车架焊缝应力云图

副车架全部校核工作完成后出具试制图纸指导样件试制,其中焊缝按前面锁定的焊接参数与熔深标准进行焊接,得到产品原型样件。随后对样件进行衬套、摆臂等环境件的装配,并按照整车安装方式装在台架试验工装上,分别开展纵向与侧向台架耐久试验,如图5 所示。试验结果为,产品样件顺利通过台架耐久试验,焊缝无开裂,验证了前面铝合金焊缝接头强度研究与产品焊缝强度校核的有效性,同时以此可以初步锁定焊接参数与熔深标准。

图5 铝合金副车架台架耐久试验

5 总结

针对某一铝合金副车架,采用熔化极惰性气体保护焊方法,焊丝采用ER5087,以0.1tmin熔深标准为要求,制定了焊接参数,并以此焊接规范焊接了若干试样。通过试样的静拉伸试验得知,铝合金角接与搭接焊缝接头强度约为母材的40% ~50%;同时通过试样的拉伸疲劳试验得到了铝合金焊缝疲劳寿命与试验焊缝应力达到静强度极限百分比之间的关系。通过一系列试验分析,得出了指导与校核产品焊缝强度的初步标准,并以此校核了该铝合金副车架的焊缝强度。通过后续的台架耐久试验,验证了前面铝合金焊缝接头强度研究与产品焊缝强度校核的有效性。当然,本分析研究仅针对该铝合金副车架,未对不同材料、板厚、搭接形式、焊丝、焊接参数等进行差异分析,有一定局限性,但该分析问题的思路方法对其他铝合金底盘焊接件的开发都有借鉴意义。