无覆盖层条件下码头钻孔桩一体化施工技术

2020-11-27薛志武

薛志武

(1. 中交武汉港湾工程设计研究院有限公司, 湖北 武汉430040;2. 海工结构新材料及维护加固技术湖北省重点实验室, 湖北 武汉430040;3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉430040)

传统的海上无覆盖层地质条件下钻孔桩一般采用满铺平台法或人造基床法施工[1]。 满铺平台法是在待沉桩工位处搭设满铺施工平台, 在平台上利用导向结构采用栽桩法进行嵌岩施工, 施工平台随钢管桩的沉没依次向前铺设。 在外海强涌浪条件下平台搭设施工难度大、 拆除风险大、 成本高, 总体效率较低。 人造基床法是在桩位处预先施工满足稳桩条件的较大厚度水下人造基床, 在人造基床范围内采用传统打桩方法进行钢护筒沉设, 形成施工平台后, 再进行嵌岩桩钻孔作业。 人造基床法施工水上工程量大、 适用范围窄、 对环境影响大, 适用于波浪较小的无覆盖层区域嵌岩桩施工。

本文结合巴基斯坦中电胡布燃煤电厂煤码头工程, 通过以钢护筒为支撑结构, 确立以桩顶支撑步履式顶推平台为核心的钻孔桩流水作业, 形成无覆盖层条件下钻孔桩施工新技术。

1 工程概况

巴基斯坦中电胡布燃煤电厂是中电国际与巴基斯坦Hubco 公司合资成立的中电胡布发电公司(CPHGC)开发的一座基于进口煤炭的2×660 MW燃煤发电项目。 电厂煤码头位于巴基斯坦俾路支省HUB 河口附近, 为专用煤炭进口码头, 有2 个1 万t 泊位, 年煤炭进口量440 万t。 工程内容主要包括长488 m 引堤、 507 m 引桥、 265 m 煤码头和727 m 防波堤[2], 如图1 所示。

图1 工程总体布置

码头采用高桩梁板结构, 平面尺寸为265 m×24 m(长×宽), 基础采用钻孔灌注桩, 桩基设计顶高程4.65 m; 共34 个排架, 排架间距8 m, 每个排架下设4 根直径1 350 mm 灌注桩, 采用直径1 450 mm、 壁厚14 mm 的护筒, 码头桩基总计136 根; 上部结构采用梁板结构, 桩基上现浇横梁、 安装纵梁、 预制面板, 现浇面层及磨耗层形成码头平台结构。 码头前沿设橡胶护舷、 爬梯和系船柱等。

码头施工区域实测有效波高Hs的平均值为3.13 m, 最大值为5.38 m, 对应波向为SSW, 平均周期的平均值为9.61 s, 最大值为12.7 s, 是典型的中长周期波浪条件。

码头工程区域地层主要为强风化砾岩、 强风化泥质粉砂岩、 中风化泥质粉砂岩, 强风化砾岩主要厚度在3~5 m, 5 m 以下为强风化泥质粉砂岩、 中风化泥质粉砂岩, 无软质覆盖层。 通过地形数据和水下摄像分析, 码头区域海底表床多处存在高度0.2~1.5 m 不规则的礁盘, 礁盘分布见图2。

图2 工程区域礁盘分布(深色为礁盘分布)

2 桩基施工方案比选

本工程直面阿拉伯海, 长周期涌浪海况特征明显, 不利于船舶水上作业, 常规的自升式平台或打桩船难以施工。 码头施工海域地质情况复杂, 海床无覆盖层, 护筒施打困难, 护筒若无法一次沉设到泥岩面, 需要钻机跟进, 将严重影响进度, 直接关系到季风期来临之前卸船机能否安装到位。 根据工程结构和环境特点, 提出满铺平台法和桩顶支撑步履式顶推平台(简称“顶推平台”)两种桩基施工方案。

2.1 满铺平台法

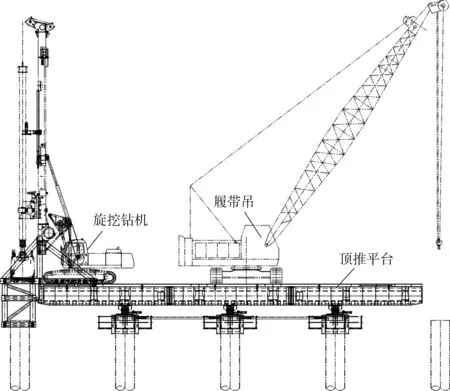

依托钢栈桥逐排进行护筒沉设, 每排护筒沉设到位后利用布置在栈桥上的吊车进行满铺平台安装。 平台纵横梁支撑在护筒顶口焊接的钢牛腿上[3]。 由于钢护筒顶高程低于钢栈桥顶面2.3 m,须在前7 跨设置斜坡从钢栈桥到达满铺平台。 平台搭设完成后, 按梅花形分布进行钻孔桩作业。根据设计方案, 单跨平台钢结构质量约65 t, 按40%结构可轮换使用计算, 全码头桩基施工须投入钢结构质量约1 310 t, 方案如图3 所示。

图3 满铺平台法施工

满铺平台法技术成熟, 工艺简单。 但对于本工程, 存在以下问题: 1)因栈桥宽度有限, 满铺平台铺设及灌注混凝土时, 对栈桥交通影响较大;2)满铺平台与栈桥间存在2.3 m 的高差, 导致钢筋笼起吊和钻渣的转运困难; 3)对于满铺平台,如前期护筒沉设时护筒底口未进入中风化泥岩,护筒为承重桩, 无法进行护筒跟进, 钻孔时如发生塌孔, 会威胁平台安全; 4)钻孔后护筒可能发生沉降, 增加牛腿焊缝所受荷载; 5)桩基灌注完成后的一定时间内, 满铺平台上设备暂时不可移动, 平台晃动影响桩基质量。 经工效分析, 从护筒沉设到平台搭设, 最后进行钻孔桩浇注, 单个排架施工周期为8 d, 全部桩基完成需要约9 个半月。综合来看, 满铺平台法设备和临时措施投入较大,存在较大安全风险, 且在工效方面无法满足要求。

2.2 桩顶支撑步履式顶推平台施工

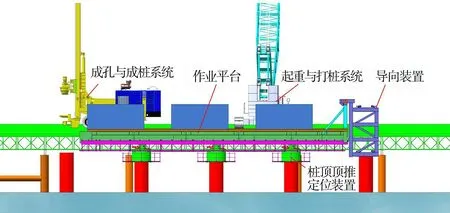

依托钢栈桥在第1 排和第34 排桩的两端头打设3 排直径800 mm、 壁厚14 mm 的钢管桩作为起始平台, 在起始平台各拼装一套顶推平台[4]。 分别从码头两端开始按顺序逐跨推进施工, 平台前端沉设钢护筒, 后部进行钻孔桩嵌岩施工和浇注。施工完一个排架后利用桩顶的顶推设备向前移一个桩间距, 循环施工直至两套平台会合。 利用顶推平台上履带吊完成平台拆除, 方案如图4 所示。

图4 桩顶支撑步履式顶推平台施工

顶推平台单套质量为415 t, 依托平台上的旋挖钻机, 履带吊和平台自带的导向装置可完成钢护筒沉设和钻孔桩施工, 平台高程与钢栈桥相同, 可作为钢筋笼吊装、 钻渣存储及罐车自卸车的掉头场地, 有利于保持栈桥交通畅通。 此外,两套顶推平台的人员和设备投入量较满铺平台法减少约30%。 顶推平台作为一种新型施工装备,此前被成功应用于以色列Ashdod 港Q28 码头钢管桩施工, 在恶劣海况下可作为可靠的沉桩平台。

沉设1 个排架的4 根钢护筒时间约1 d, 4 根桩的钻孔灌注时间约3 d, 平台移位时间约0.5 d,即单个排架钻孔桩施工周期4.5 d。 该工艺较满铺平台法在工效和成本上均有较大优势, 平台桩顶装置可适应±100 mm 范围的支撑桩高程偏差与沉降, 安全性也较好。 但是存在一定的技术风险,这是顶推平台首次用于恶劣海况无覆盖层条件下的钻孔桩施工, 施工环境和荷载较单一的钢管桩沉设更为复杂和恶劣[5]。 经综合比选, 本工程桩基采用顶推平台法施工。

3关键工艺

顶推平台由桩顶顶推定位装置、 作业平台、导向装置、 起重与打桩系统和成孔与成桩系统等主要部件组成, 如图5 所示。 平台支撑在已沉钢护筒桩顶上。 其工作原理为: 将顶推定位装置安装于桩顶, 作业平台支撑在顶推定位装置上, 由高度调节装置、 顶推设备和导向装置实现钢护筒的快速、 精确定位和沉桩作业。 通过控制系统对机构空间运动、 支撑装置交替承载过程进行控制,使得平台以无水平力方式进行步履前移至下一排沉桩桩位。 顶推平台规避了波浪对平台设备的作用, 消除了波浪对沉桩作业的影响。

图5 顶推平台系统组成

平台前部为沉桩作业区, 后部为桩基钻孔成桩作业区。 在无覆盖层条件下, 依托顶推平台施工钻孔灌注桩的关键工艺为: 1)在栈桥上采用“钓鱼法” 施打3 排钢管桩作为起始平台, 在起始平台上拼装顶推平台。 2)顶推平台前端设置的下沉式导向装置抱持钢护筒, 进行钢护筒初打, 初打入土深度不超过20 cm, 然后旋挖钻进行掏孔跟进。 3)采用钻打交替工艺将护筒施打至穿透强风化砾岩, 然后复打至入泥岩0.5 ~1 m。 4)平台尾部利用旋挖钻进行桩基的旋挖, 利用装载机等运输弃渣。 旋挖到位后在平台上完成清孔等工作。5)钻孔完成后, 下放钢筋笼, 将混凝土罐车开上平台, 完成混凝土灌注。 钻孔灌注桩施工完成后,平台前移至下一排桩位, 如此循环施工, 如图6所示。

图6 无覆盖层条件钻孔桩一体化施工关键工序

本工艺依托顶推平台, 在其前、 后区域分别设置钢护筒钻打沉桩区和已沉护筒钻孔成桩区交替平行流水施工, 实现了无覆盖层条件下的钻孔桩一体化施工。

4 顶推平台结构仿真分析

4.1 平台荷载

平台受到的荷载主要有结构自重、 施工设备荷载、 旋挖钻和履带吊行走产生的水平力、 旋挖钻施工产生的扭矩、 喂桩撞击力、 波浪力、 沉桩荷载和风荷载[6]。

1)施工设备荷载主要包括发电机、 打桩锤、旋挖钻和履带吊等自重。

2)根据施工经验和设备参数, 旋挖钻和履带吊行走水平力按自重10%考虑。

3)旋挖钻工作时, 动力头回转扭矩360 kN·m,等效作用到履带支撑位置。

4)由于施工海况恶劣, 钢护筒借助水深喂入导向装置时晃动较大, 易发生碰撞, 需要考虑撞击荷载。

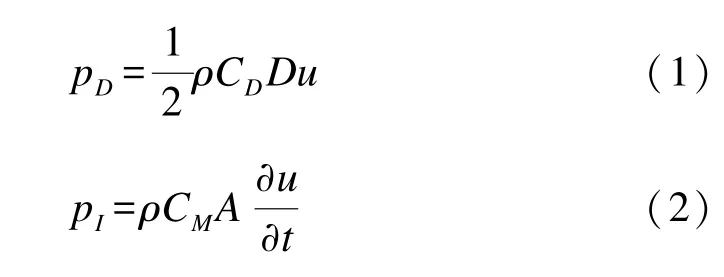

5)波浪力考虑非季风期及平台使用期270°方向波浪作用。 根据《海港水文规范》[7], 波浪力荷载标准值按下式计算:

式中:pD为波浪力的速度分力(kN∕m); ρ 为水的密度(t∕m3);t为时间(s);CD为速度力系数, 圆形截面取1.2;D为柱体的直径(m);u为水质点轨道运动的水平速度(m∕s);pI为波浪力的惯性分力(kN∕m);CM为惯性力系数, 圆形截面取2.0;A为柱体的断面面积(m2)。

6)钢护筒沉设时, 顶部受到激振力作用, 须考虑护筒垂直度引起的激振力水平分力对平台的作用。

4.2 工况组合

顶推平台施工全过程包含喂桩、 钢护筒沉设、旋挖钻钻孔、 灌注桩浇注和平台移位等多个动作。施工阶段不同的荷载差异很大, 平台施工各阶段最不利受力工况为:

1)施工准备阶段为工况1: 履带吊位于C、 D列桩之间带钢护筒行走, 旋挖钻机在后端行走至D 列桩位置准备施工。

2)施工阶段为工况2: 履带吊位于C、 D 列桩之间进行B 列桩喂桩, 旋挖钻机位于平台后端进行D 列桩钻孔施工。

3)行走阶段为工况3: 推平台完成第34 排钢护筒施工, 向前顶推2.88 m 至平台前端处于最大悬臂状态, 履带吊位于平台横向中央。

4.3 计算结果

应用ANSYS 有限元软件对平台与钢护筒进行模拟分析, 采用Beam188 单元建立模型。 材料属性为理想的弹塑性本构模型。 在建模过程中对结构做了相应简化, 甲板平台等没有在有限元模型中进行体现, 而是将它们视为分布质量加载到各节点、 单元上, 各部件连接简化为节点耦合和接触模拟。 荷载主要以节点力和加速度方式加载。

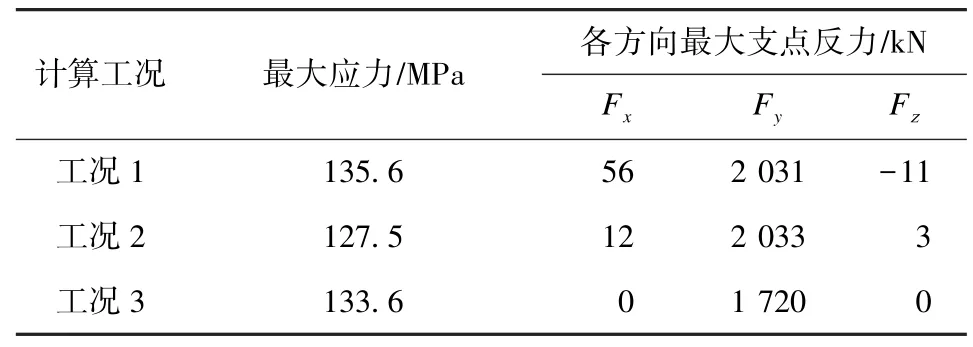

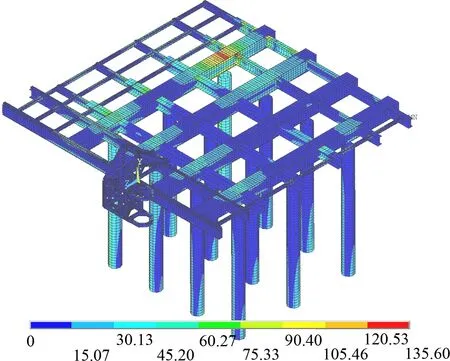

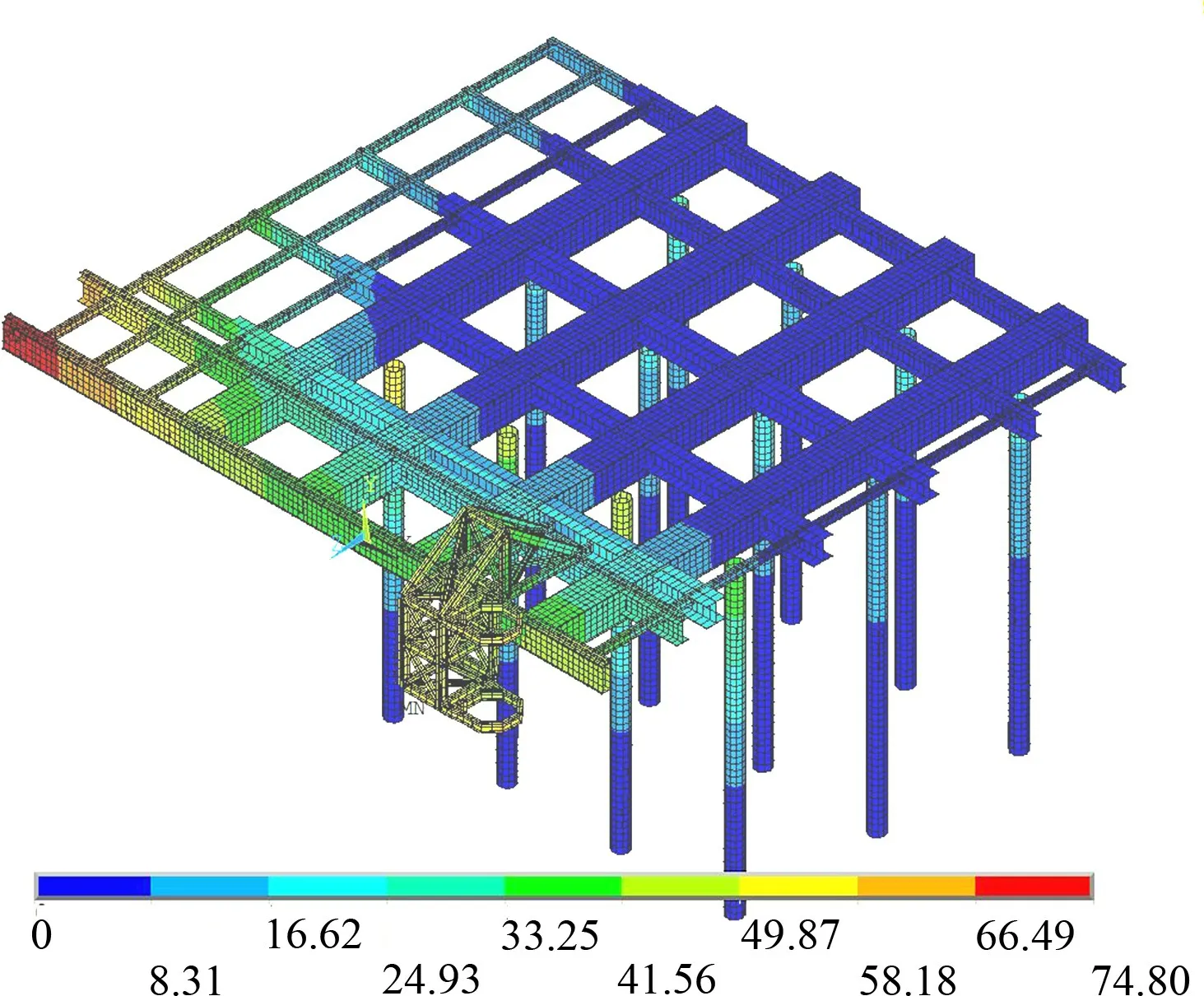

各工况计算结果见表1 和图7、 8。

表1 顶推平台各工况仿真分析结果

图7 工况1 顶推平台综合应力云图(单位: MPa)

图8 工况3 顶推平台竖向位移云图(单位: mm)

由表1 可知, 顶推平台施工全过程最大应力出现在平台上设备行走状态, 平台和钢护筒均采用Q345B 钢, 结构计算的最大应力fmax为135.6 MPa,小于钢材的抗拉抗弯强度设计值f(=310 MPa),整体应力水平较低, 结构安全可靠, 平台移位至最大悬臂状态时, 纵梁端头最大下挠38.66 mm,顶推设备竖向行程150 mm, 变形不影响平台移位。

单根护筒桩顶最大水平荷载57.1 kN, 最大竖向荷载2 033 kN。 钢护筒为打入桩, 根据地质勘察资料, 砾岩层平均厚度3.5 m, 根据《港口工程桩基规范》进行计算, 钢护筒入土深度不小于4 m,竖向和水平承载力才能满足平台支撑要求。 故护筒沉设时, 穿透砾岩层后再复打入泥岩层0.5~1.0 m,在满足支撑平台要求的同时, 可以防止后续钻孔发生塌孔。

5 实施效果

基于顶推平台的无覆盖层条件钻孔桩一体化施工技术成功应用于巴基斯坦胡布煤码头桩基施工。 该技术规避了波浪、 水流等复杂海况影响,营造出类似于陆上钻孔桩施工的作业条件。 集钢护筒施打、 钻孔、 钢筋笼下放、 桩基浇注功能于一体。 施工难度及风险大大降低, 精度和施工效率大幅提升。 钻打交替的工艺解决了护筒沉设困难和满足平台支撑两方面问题, 改变了无覆盖层条件下的嵌岩桩施工技术。

胡布煤码头桩基在4 个月内全部完成, 钻孔灌注桩施工工效达到1.3 根∕d, 保证施工质量的同时提前2 个月完工, 创造了显著的经济效益。

6 结论

1)基于顶推平台的钻孔桩一体化施工技术适用于中长周期波浪、 无覆盖层条件和礁盘等复杂环境下的钻孔桩施工。

2)在无覆盖层条件下沉设钢护筒时, 需要采用钻孔设备同步跟进, 为防止护筒卷口, 单次施打深度不宜超过200 mm。 对于类似本工程规模的桩基施工, 入土深度不小于4 m 才能满足平台承载要求。

3)起重和钻孔设备在平台行走产生的水平力是顶推平台主要的水平荷载, 平台操作应严格划定沉桩和钻孔作业区, 规定设备行走速度和方向。

4)钻孔桩施工工艺流程较多, 顶推平台上设备种类多, 人员集中。 顶推平台应制定严格、 详细的管理规定。