鹿角骨单位仿生薄壁管斜向冲击耐撞性研究*

2020-11-27许述财范晓文李建平

霍 鹏,许述财,范晓文,李建平,杨 欣,黄 晗

(1. 河北农业大学机电工程学院,河北 保定 071000;2. 清华大学汽车安全与节能国家重点实验室,北京 100084)

众所周知,薄壁管质量轻、比强度高、比刚度大及抗冲击性能好,被广泛用于车辆与运载、航空航天等领域的安全吸能装置中[1]。针对薄壁管的吸能特性已进行了大量研究,研究结果表明,薄壁管在轴向冲击下发生的渐进式压溃变形能有效吸收冲击能量。徐峰祥等[2]研究了一种管壁厚按照幂指数形式连续分布的薄壁吸能结构,给出该管耐撞性设计准则,并根据此分布特点推导出等质量条件下其他管状结构(如均匀管、拼焊管和锥管等)的相关结构参数定量解析关系,得到了幂指数分布管的几何设计准则,评估了不同幂指数梯度对幂指数分布管耐撞性能的影响。郝文乾等[3]在方管的基础上引入折纹结构,利用几何关系建立折纹管的折角公式,并采用LS-DYNA 研究了6 种折纹管的屈曲模态和吸能性能,结果表明折纹的引入能有效提高方管的吸能性能。谭丽辉等[4]在金属薄壁圆管的基础上,引入圆弧形凹槽诱导结构,并进行多目标优化设计,得出使薄壁管吸能效果最优的凹槽数量和半径,得到了理想的诱导凹槽优化结构。张涛等[5]在圆管和方管管壁上增加诱导缺陷并提出新型组合截面研究高速冲击下薄壁组合结构吸能特性,得到抗冲击吸能性能最优的组合结构。殷之平等[6]运用最小二乘曲面拟合和遗传算法对含诱导缺陷的薄壁圆管进行耐撞性优化设计,结果表明优化后的结构具有良好的吸能效果,便于在结构设计中应用。然而,斜向冲击下的吸能特性会随冲击角度的变化而变化,且在实际应用中发生斜向冲击的情况较多[7]。Sun 等[8]基于整数编码遗传算法针对多个斜向冲击角度下的多胞管进行拓扑优化研究,结果表明优化后的结构显著提高多胞管耐撞性能。Alkhatib 等[9]通过数值模拟研究了斜向冲击下波纹锥形管的变形模式和吸能特性,结果表明增大冲击角度会导致吸能效果下降,冲击角度在0°~40°时比吸能下降约54%。Asanjarani 等[10]研究了一种带凹槽锥形薄壁方管的单目标和多目标优化设计方法,并得到吸能效果最优的结构几何参数。亓昌等[11]研究了长径比、壁厚和锥度等结构参数对轴对称锥形多胞薄壁方管不同冲击角度下的失效模式和吸能特性的影响,并拟合出可用于斜向冲击下比吸能和峰值载荷预测的解析公式,为后续薄壁管斜向冲击耐撞性研究提供了理论基础。

在常规结构的薄壁管设计中,已经取得了不小的成绩,随着工程仿生学的发展[12],研究人员注意到将生物结构耐撞性特征运用到薄壁管结构中,仿生薄壁管表现出了优异的耐撞性。Huang 等[13]以雀尾螳螂虾螯结构为仿生原型,设计了一种仿生单元多胞薄壁管,研究了其轴向和斜向冲击下的耐撞性能,通过多目标粒子群优化算法对结构参数进行优化并得到最优解。许述财等[14]受竹结构启发设计出由仿生节、仿生单元和仿生内管组成的仿生薄壁管,并通过响应面法优化得到仿生薄壁管的最优结构。Zou[15]、Song 等[16]基于竹结构特征设计仿生薄壁管,研究发现节可以引导变形,具有仿生节的薄壁管比吸能较普通管更高,通过多目标优化,获得吸能效果最优的仿生薄壁管结构。Li 等[17]提出一种仿莲藕填充薄壁管结构,同时将最优拉丁超立方体抽样、响应面法和第二代非支配排序遗传算法集合到一起进行多目标设计优化,所提出的仿生薄壁管结构具有优异的吸能效果。Yin 等[18]受马尾草结构特征启发设计泡沫填充仿生薄壁管,提出一种基于集合元模型、第二代非支配排序遗传算法、“3-sigma”稳健设计和蒙特卡罗模拟的多目标鲁棒优化方法,结果表明鲁棒优化结果比确定性优化方法更可靠,优化后的结构具有更优异的耐撞性。

鹿角是由松质骨、皮质层和管壁组成的致密骨管,具有优异机械性能[19]。Picavet 等[20]从鹿的性别、活动的地理位置,鹿角形态学、水合状态和矿物组成等几个方面,比较已有研究数据,证实了组织学特性在鹿角韧性中起关键作用,研究发现鹿角因其优异的组织特性和机械特性,可以作为绿色、生态和可持续的生物材料来源。Fang 等[21]对鹿角致密骨微观结构进行了研究,用材料试验机分别测试了鹿茸试件在轴向、纵向、横向3 个不同方向的弯曲力学性能,然后用扫描电子显微镜观察3 个不同方向的裂纹扩展路径和断口形貌,试验结果表明鹿角具有各向异性的力学性能,鹿角致密骨的横向断裂能远大于纵向和径向的断裂能。Currey 等[22]对鹿角的湿标本和干标本以及鹿股骨的湿标本进行了力学测试,结果发现:与鹿股骨湿标本相比,鹿角湿标本的弹性模量和抗弯强度较低,但断裂功较高;与鹿股骨湿标本相比,鹿角干标本的杨氏模量略低,但抗弯强度和折断功要高得多,鹿角干标本的抗冲击吸能特性优于鹿股骨湿标本;此外,与普通骨头相比,鹿角也表现出优异的吸能性能。Davison 等[23]综述了决定鹿角强度的成分,如矿化度、结晶度、胶原特性和骨细胞活性等材料特性和骨小梁的直径、厚度、皮质壳的孔隙率、骨小梁网络的连通性、各向异性、骨小梁应力水平、微裂纹等骨单位结构特性,但无法量化这些成分对鹿角强度的影响,通过相互关联的性质只能粗略地了解每种成分各自独立发挥的作用。

对鹿角的机械性能已有一定的研究成果,但在工程实际中应用较少。在进行轻量化薄壁管吸能研究中受鹿角骨单位启发,基于结构仿生学,结合鹿角骨单位结构特征及力学特性,利用结构仿生原理设计一种内径相同、外径等梯度逐层递减的仿生薄壁管,对不同层数的仿生薄壁管进行仿真分析,研究其斜向冲击载荷下的吸能特性,采用多项式回归元模型和多目标粒子群优化算法进行优化,获取仿生薄壁管最优结构几何参数。

1 仿生设计

1.1 仿生原型分析

鹿角是鹿头上形成的骨质突起,外形是一种细长的管状结构,在大量的打斗与冲撞事例中,关于鹿角断裂的观察结果证明了鹿角不寻常的韧性[24]。研究结果发现鹿角由外层密质骨和内芯层松质骨(骨小梁或海绵状)组成,密质骨由围绕中央血管的同心薄壁骨单位组成,是长骨骨干起支撑作用的主要结构单位,在经受高冲击载荷和大弯曲力矩时不会断裂,图1 是鹿角的分层结构。

图1 鹿角分层结构示意图Fig. 1 Hierarchical structures of antlers

鹿角骨单位与薄壁管在功能和载荷方面具有以下相似性。

(1)功能相似性:薄壁管通过自身屈曲变形吸收冲击产生的能量,从而避免整体结构的破坏,而鹿角的存在同样是承受来自外界施加的载荷,通过骨单位的微变形将载荷进行削弱和化解。

(2)载荷相似性:在常见的车辆碰撞过程中,为了保护整体结构,保险杠前加装薄壁管来抵消来自各个方向的部分载荷。同样,在鹿群之间的争斗中,鹿角承受来自各个方向的冲击。

1.2 仿生结构设计

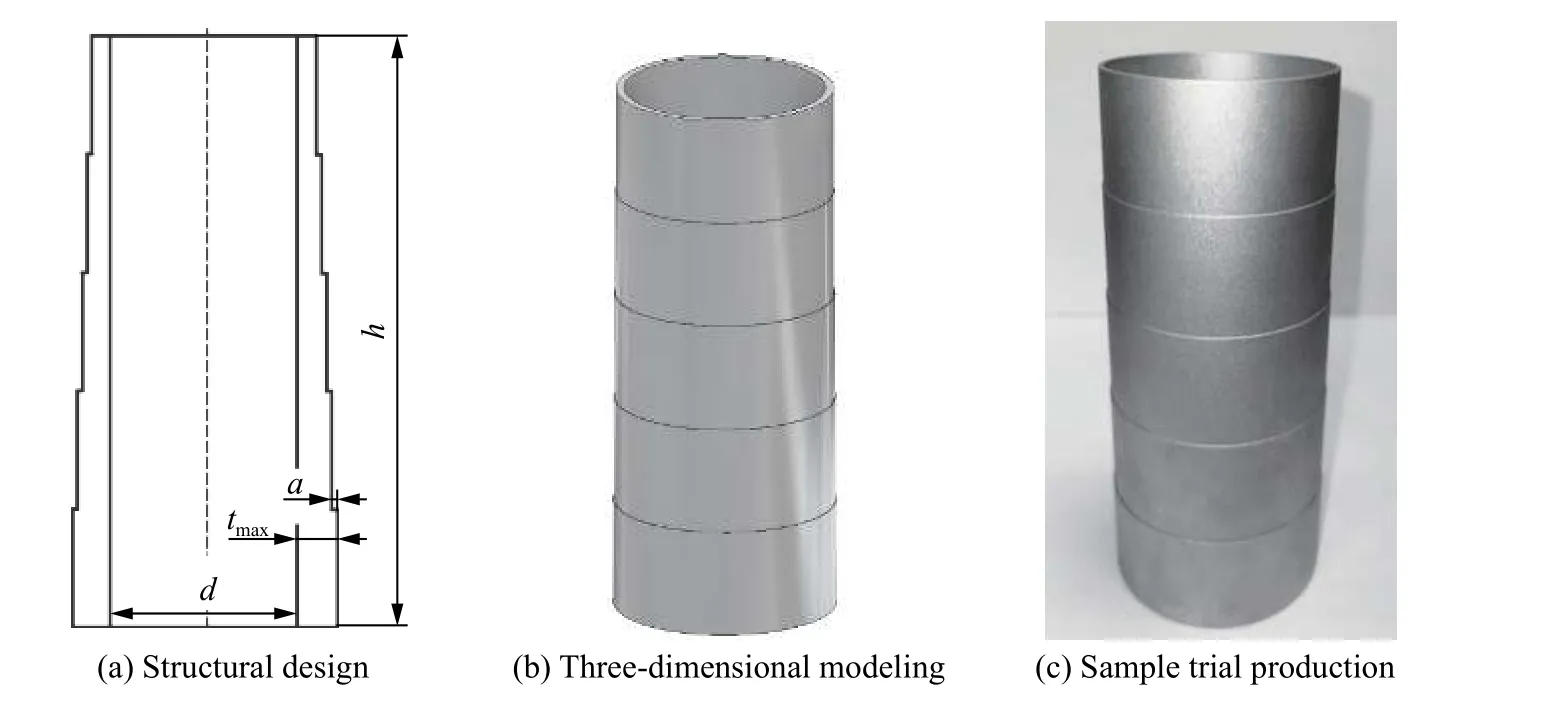

基于以上分析,对骨单位进行仿生设计,将其应用到薄壁管设计中,以下简称仿生薄壁管。如图2所示,本研究参照骨单位特征,设置仿生薄壁管内径d相同,将层数n、最大壁厚tmax和由下到上逐层等值递减的厚度梯度值a作为设计变量,其中层数n等间距选择3 个水平,最大壁厚tmax和厚度梯度值a等间距选择5 个水平,探讨各变量对斜向冲击下的仿生薄壁管吸能特性影响规律。

图2 仿生薄壁管设计Fig. 2 Design of bionic tube

2 仿真模型

2.1 有限元模型

利用有限元软件HypermMesh 进行建模,材料选择为AA6061 铝合金,结构选择其中一组参数,层数n设为6 层,最大壁厚tmax设为2.80 mm,厚度梯度值a设为0.40 mm,内径d设为44 mm,管高度h设为120 mm,网格采用shell 单元。通过对比网格大小对仿真结果的影响,发现网格大小虽影响仿真结果,但网格太小会延长运算时间。四边形网格在1.5 mm 和2.0 mm 时,仿真结果差距不大,因此选择四边形网格大小为2.0 mm[26]。设置AA6061 铝合金对应的MATL24 材料属性,密度ρ 为2.7×103kg/m3,杨氏模量E为70 GPa,泊松比μ为0.3,屈服强度为0.25 GPa。刚性墙质量设置为300 kg,冲击速度设置为10 m/s,冲击方向为轴向冲击,考虑到刚性墙与管的接触以及管自身变形产生的接触,分析过程中采用自动单面接触算法(CONTACT_AUTOMATIC_SINGLE_SURFACE),设置面与面之间的摩擦因数为0.3。由于铝合金材料对应变率不敏感,建模时不考虑应变率对材料参数的影响。利用非线性有限元软件LS-DYNA 对建立好的有限元模型进行仿真,结果如图3(a)所示。

图3 仿生薄壁管在10 m/s 轴向冲击下的变形模式Fig. 3 Deformation patterns of a bionic tube under the axial impact of 10 m/s

2.2 有限元模型验证

为验证有限元模型的准确性,采用机械加工的方法制造出样件,材料为铝合金AA6061,结构参数同2.1 节中的有限元模型参数,并进行冲击试验,试验中冲击力由安装在锤头上的力传感器测量,管的变形与压缩位移由高速摄像提取。试验室落锤试验台的落锤质量为186 kg,且下落高度为10 m,其最大冲击动能远大于仿真模型所设置的刚性墙的冲击动能,可通过调节落锤下落高度控制其冲击速度以使落锤的冲击动能与仿真模型中刚性墙的冲击动能相同。经过计算得到落锤下落高度为8.23 m,接触时的初始冲击速度为12.70 m/s,可与仿真模型中刚性墙的冲击动能一致。薄壁管样件的变形模式如图3(b)所示,与图3(a)中的有限元模型变形模式基本吻合,均呈现出逐层渐进折叠的变形模式。在186 kg 的落锤下落高度为10 m 的轴向冲击载荷下仿生薄壁管的力-位移曲线如图4(a)所示,在个别直径突变处表现出较大的差距,原因是相邻直径的突然变化造成应力集中,而使力突然增大随后降低;仿生薄壁管的吸能量-位移曲线如图4(b)所示,仿真值与实验值基本相同。整体来看,有限元建模方法是准确的,可用有限元建模方法来研究仿生管的耐撞性能。

图4 在186 kg 的落锤下落高度为10 m 的轴向冲击载荷下仿生薄壁管的力-位移曲线和吸能量-位移曲线Fig. 4 Force-displacement and energy absorption-displacement curves of the bionic tube under the axial impact of a drop hammer of 186 kg droping from the heigh of 10 m

3 仿真试验

3.1 试验方案

仿生薄壁管的防撞性能与其本身结构参数息息相关,本研究对层数n、最大壁厚tmax和厚度梯度值a这3 种结构参数以及冲击角度α 这一加载状态量进行分析。设计一个试验方案,分别将仿生薄壁管最大壁厚tmax与厚度梯度值a分为5 个等间距水平,如表1 所示,分别定义tmax-a组合,如2.80 mm-0.20 mm、2.80 mm-0.25 mm、······为组别1、2、······,以此类推,共25 个组别,考虑到每个组别都有4、5、6 等3 种层数,因此共有75 组不同的结构参数组合,考察其在冲击角度 α =10°,20°,30°时的耐撞性能,共225 组试验样本。仿生薄壁管有限元模型基本参数设置同上。

表1 试验组别Table 1 Group of test factors

3.2 评价指标

选择合适的设计准则对于获得有效的优化设计参数是至关重要的,本研究选择学者们一致认可的设计指标[1]:比吸能(specific energy absorption,SEA,e)和峰值载荷(peak crush force,PCF,f)。

比吸能表示单位质量薄壁管吸收的能量:

式中:E为薄壁管吸收的能量,m为薄壁管质量。

峰值载荷表示薄壁管在变形过程中出现的最大冲击载荷。薄壁管的设计目标为轻量化和高效吸能,需要单位质量吸收最大能量,因此选择e为性能指标,并在优化研究时作为目标函数取最大值。另一方面,冲击过程中薄壁管不应产生较大的峰值载荷,以避免可能产生的更严重伤害或损失,因此选择f为性能指标,并在优化研究时作为目标函数取最小值。

3.3 试验结果

利用LS-DYNA 软件对75 种具有不同层数n、最大壁厚tmax和厚度梯度值a的仿生薄壁管进行了仿真计算。选择仿生薄壁管变形过程的前100 mm 压溃位移进行计算,耐撞性评价指标选择e和f。以下是75 种仿生薄壁管结构在冲击角度α = 10°,20°,30°时的性能指标,分别对其不同角度下的吸能特性进行分析,共计225 种工况。

在10°冲击下的75 组仿生薄壁管的e和f如图5 所示。图5(a)中,6 层的仿生薄壁管e较高,而4 层的仿生薄壁管e较低。其中,层数为6,最大壁厚为2.85 mm,厚度梯度值为0.25 mm 的仿生薄壁管e最高,为46.68 kJ/kg。图5(b)中,4 层的仿生薄壁管f较低,而6 层的仿生薄壁管f较高。其中,层数为4,最大壁厚为2.80 mm,厚度梯度值为0.40 的仿生薄壁管f最低。

图5 10°冲击下的性能指标Fig. 5 Performance indexes under 10° impact

在20°冲击下的75 组仿生薄壁管的e和f如图6 所示。图6(a)中,6 层的仿生薄壁管e较高,而4 层的仿生薄壁管e较低。其中,层数为6,最大壁厚为2.95 mm,厚度梯度值为0.40 mm 的仿生薄壁管e最高,为37.42 kJ/kg。图6(b)中,4 层的仿生薄壁管f较低,而6 层的仿生薄壁管f较高。其中,层数为5,最大壁厚为2.80 mm,厚度梯度值为0.30 mm 的仿生薄壁管f最低。

在30°冲击下的75 组仿生薄壁管的e和f如图7 所示。图7(a)中,6 层的仿生薄壁管e较高,而4 层的仿生薄壁管e较低。其中,层数为6 层,最大壁厚为2.95 mm,厚度梯度值为0.40 mm 的仿生薄壁管e最高,为46.68 kJ/kg。图7(b)中,4 层的仿生薄壁管f较低,而6 层的仿生薄壁管f较高。其中,层数为4,最大壁厚为3.00 mm,厚度梯度值为0.20 mm 的仿生薄壁管最低。

图6 20°冲击下的性能指标Fig. 6 Performance indexes under 20° impact

图7 30°冲击下的性能指标Fig. 7 Performance indexes under 30° impact

通过上述分析发现,不同的层数n、最大壁厚tmax、厚度梯度值a以及冲击角度α 对仿生薄壁管的耐撞性有显著影响,但4 个参数对仿生薄壁管性能指标的影响程度不同,导致各类仿生薄壁管耐撞性存在差异,仍不能确定具有哪种参数的仿生薄壁管耐撞性最好。因此,为了协调性能指标受参数的影响,定义了性能指标的加权组合,综合考虑4 个参数对仿生薄壁管耐撞性的影响。

4 多目标优化

4.1 优化模型

本文中测试样本点的方法是全因子试验,共生成225 个试验样本,同时,采用三次多项式回归元模型去解决样本点的拟合问题,回归多项式如下:

式中:p、q表示多项式的次数;p= 0,1,2,3;q= 0,1,2,3。

对不同角度冲击下各结构耐撞性指标与结构参数进行拟合,表征拟合效果的系数R2如表2 所示。

设计样本与多项式回归元模型的拟合度接近1,说明多项式回归元模型可以足够准确地用于e和f的预测以及多目标优化设计,响应面图以5 层结构 2 0°冲击情况为例示于图8。

表2 设计样本的拟合系数R2Table 2 Fitting coefficient R2 of design samples

图8 20°冲击下的5 层结构性能指标响应面Fig. 8 Response surfaces of performance indexes of five-storeyed structures under 20° impact

4.2 多目标优化方法

为确定仿生薄壁管的最优结构参数组合,本研究以多目标粒子群优化算法为基础,目标函数、约束条件和决策支持为基本要素,将比吸能最大化和峰值载荷最小化作为模型的优化目标,基于Pareto 最优原则得到层数n、最大厚度tmax、厚度梯度值a结构参数最优化的配置方案。优化方法的流程图如图9 所示。

4.3 优化分析

在多目标优化过程中,设置了3 种不同冲击角度的权重因数wi(i= 1,2,3),w1、w2、w3分别为10°、20°、30°工况下的权重因数。表3 所示是3 种权重因数配置方案,前3 种方案为单一冲击角度,后3 种方案综合考虑了多角度的影响。

对于仿生薄壁管层数的影响,本文通过加权计算的方法,利用下式:

图9 优化方法流程图Fig. 9 Flowchart of the optimization method

表3 不同设计方案的权重因数Table 3 Weighting factors for different design cases

计算得到各种冲击角度下4、5、6 层的综合加权性能指标ejw和fjw,考虑到层数的影响程度相同,即配置每层情况的权重因数相同,本文中采用 μj为1/3。

基于多项式回归元模型,通过式(6)计算得到ejw和fjw,得到Pareto 前沿如图10 所示。图10(a)表示单一冲击角度配置方案的Pareto 前沿,当冲击角度从10°增大到30°时,Pareto 前沿逐步向右上方移动,意味着在产生相同的峰值载荷时,随着冲击角度的增大,仿生薄壁管的e减小。为了选择单一冲击角度下的最优值,本文中采用最小距离选择法求得极限最大值。首先确定最优指标对应的结构参数tmax-a组合,然后在层数之间通过fi-ei的差值进行组内排名,获得其对应的最优结构设计参数。如表4 所示,10°斜向冲击时,n= 6,tmax= 2.84 mm,a= 0.38 mm 为吸能效果最好的结构参数,同理,20°、30°斜向冲击时,吸能效果最好的结构参数分别为n= 6,tmax= 2.89 mm,a= 0.29 mm;n= 6,tmax= 2.91 mm,a= 0.34 mm。

图10 不同配置方案的Pareto 前沿Fig. 10 Pareto frontiers for different design case

图10(b)表示多种冲击角度配置方案的Pareto 前沿,从配置方案Ⅳ到Ⅵ,Pareto 前沿逐步从右向左下方移动,相同f时的e逐渐增大,参考单一冲击角度配置方案,出现这种趋势的原因是小角度的权重因数增加。因此,相同条件下配置方案Ⅵ下的仿生管相比配置方案Ⅳ和Ⅴ下的仿生管的吸能效果好。为了选择多种冲击角度下的最优值,本文中采用最小距离选择法求得极限最大值,首先确定最优指标对应的结构参数tmax-a组合,然后对层数和冲击角度通过fi-ei的差值进行组内排名,获得其对应的最优结构设计参数。最优结构设计参数列于表4。

综合考虑多种冲击角度的影响,在配置不同权重因数的方案中,方案Ⅳ的结构n= 6,tmax= 2.95 mm,a= 0.28 mm 吸能效果最好;方案Ⅴ的结构n= 6,tmax= 2.92 mm,a= 0.30 mm 吸能效果最好;方案Ⅵ的结构n= 6,tmax= 2.85 mm,a= 0.33 mm 吸能效果最好。由此可见,多种冲击角度下的优化结果与权重因数分配方案有很大关系,不同冲击工况下权重因数的选择对仿生薄壁管结构优化设计具有重要意义。

表4 不同设计方案的最优结构设计参数Table 4 Optimum structural design parameters in different design cases

5 结 论

(1)基于结构仿生学,结合鹿角骨单位耐撞性结构特征,利用结构仿生原理设计了一种内径相同外径等梯度逐层递减的仿生薄壁管。通过有限元仿真和实物试验,探究斜向冲击时仿生薄壁管的吸能特性,发现仿生薄壁管变形模式为逐层渐进叠缩,并未出现欧拉弯曲变形模式,吸能效果良好。

(2)基于多目标粒子群优化算法,采用最小距离选择法对Pareto 前沿进行优化分析,在方案Ⅰ、Ⅱ、Ⅲ中,考虑单一冲击角度下的仿生薄壁管耐撞性,得到最优结构参数分别为n= 6,tmax= 2.84 mm,a=0.38 mm;n= 6,tmax= 2.89 mm,a= 0.29 mm;n= 6,tmax= 2.91 mm,a= 0.34 mm。在方案Ⅳ、Ⅴ、Ⅵ中,考虑多种角度冲击下的仿生薄壁管耐撞性,得到最优结构参数分别为n= 6,tmax= 2.95 mm,a= 0.28 mm;n= 6,tmax=2.92 mm,a= 0.30 mm;n= 6,tmax= 2.85 mm,a= 0.33 mm。

(3)通过实物试验验证了仿真结果的可靠性,证明了将鹿角骨单位的结构特征应用到薄壁管的设计中可以表现出优异的耐撞性能,优化出的结构参数可为车辆吸能元件的设计提供参考。