基于DFSS 方法的汽车蓄电池线碰撞验证方法研究

2020-11-27郑荣豪仇宗来

郑荣豪, 仇宗来, 孙 竞

(泛亚汽车技术中心有限公司, 上海 201201)

1 前言

随着经济的快速增长,汽车日益成为出行最主要的交通工具。根据中国制造2025统计[1],2017年汽车销售达到2438万辆。汽车给人们带来便捷的同时,也带来了不容忽视的安全问题。据交通部统计,中国每年发生交通事故50万起,因交通事故死亡人数超过10万人,居世界第一。其中由于汽车发生碰撞后,整车电源短路、断路造成的火烧车和气囊无法点爆也是造成交通事故死亡的一大因素[2]。

目前国内和国际对碰撞标准也相继提出更高的要求,包括C-NCAP,E-NCAP和IIHS都提高了汽车碰撞标准及规范。目前国内使用的C-NCAP (2018版) 定义了汽车在碰撞后,要保证气囊正常点爆,双闪点亮,车门解锁,power mode保持RUN状态[3]。这就要求,整车电源在碰撞试验过程中保持正常工作状态,不能出现短路或断路的情况。

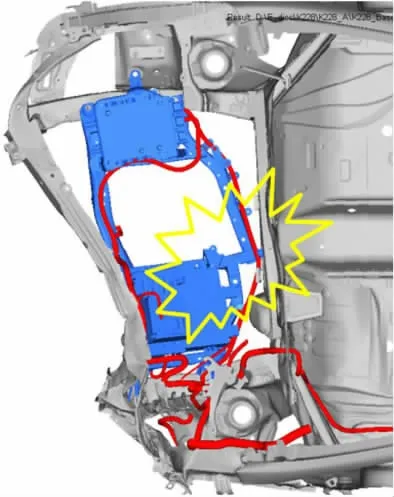

本文对某厂商的碰撞试验进行梳理,共梳理了25个项目的碰撞结果,如图1所示,发现10个项目(40%) 都不同程度地出现了蓄电池线损伤,其中8个项目由于蓄电池线损伤导致整车电压降异常。根据SDM性能要求,在碰撞后的100ms以内,当电压降异常时,整车气囊就有可能无法正常点爆。

针对蓄电池线碰撞后发生短路和断路问题,本文研究了新的验证方式,对设计保护后的蓄电池线进行碰撞PV试验,确保保护后的蓄电池线满足碰撞性能要求。这种新的碰撞验证方式需满足与整车的碰撞工况一致,以保证试验有效。

图1 碰撞后蓄电池线状态及整车碰撞结果

2 概念开发

本文研究的蓄电池线碰撞验证方法,是为了验证第一轮碰撞失效蓄电池线的保护方案是否有效。避免再次进行整车碰撞试验后发现仍然不合格,再对蓄电池线进行设计优化,导致开发成本增加和开发周期延长。对于新的碰撞验证方法,主要从两方面评价与整车碰撞试验的一致性,分别是碰撞能量的输入和碰撞结果的输出。

对于碰撞试验,目前有正碰、侧碰及后碰等工况,每种不同的工况对于车内零件的影响都不同,需要根据不同的碰撞工况,分析对蓄电池线的碰撞影响即碰撞能量。碰撞能量主要由冲击力和冲击速度两方面组成,新的碰撞验证方法与整车碰撞的输入一致即要求冲击力和冲击速度保持一致。因而需要对不同工况下整车碰撞的冲击力和冲击速度进行分析,将其转换成新的碰撞验证方法的输入。

整车碰撞试验的输出就是蓄电池线在整车碰撞结束后的状态,所以新的碰撞验证方法需要能够得到明确的碰撞试验结果,反馈蓄电池线在碰撞过程中及碰撞完成后的状态,使碰撞输出与整车碰撞试验输出一致。

所以需要从输入和输出两方面考核新的碰撞验证方法是否有效。

2.1 CAE碰撞仿真验证

汽车碰撞是瞬态的大变形和大位移的过程,其系统具有材料非线性、几何非线性和接触非线性等特征。一般的线性有限元方法都是基于小位移的系统,对于复杂非线性系统的仿真计算则需要动态非线性有限元方法[4]。

目前对于汽车碰撞的CAE仿真分析主要通过有限元软件实现。利用软件对分析对象进行物理属性的赋予,同时对其进行网格划分。根据整车碰撞工况对碰撞位置进行冲击速度和冲击力赋予,通过软件计算,能够较好得到零件碰撞姿态,如图2所示。同时零件也能比较准确地得到受力位置的速度冲击曲线和受力曲线。

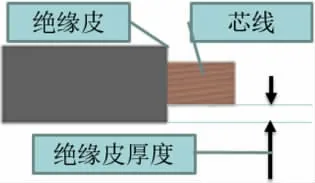

蓄电池线作为非线性零件,如图3所示,其主要由中间的芯线(铜丝) 和外部绝缘皮组成。同时蓄电池线绝缘皮与芯线之间存在间隙,芯线之间也有间隙。通过CAE分析不能够很好地得出碰撞后绝缘皮状态,即输出状态不能明确,这也是目前碰撞CAE分析的最大难点[5]。

图2 CAE碰撞分析图

2.2 落锤台架验证

根据整车碰撞试验的特征,台架需要提供相应的冲击力及冲击速度,对蓄电池线进行冲击碰撞。对目前试验室资源进行调研,发现某护套供应商有落锤试验台,如图4所示。该试验台通过落锤质量、落锤高度、落锤刀片头厚度的调整,实现与整车碰撞工况的复现。同时,该试验台还具备冲击力实时监测、短路监测及高速摄像功能,这些功能可以实时记录碰撞过程中的蓄电池线状态。

图3 蓄电池线结构示意图

图4 落锤台架示意图

该台架的落锤高度及落锤质量需要根据整车碰撞试验对于蓄电池线的冲击力及冲击速度决定。目前整车碰撞试验无法对单点进行冲击力和冲击速度的实时监测,故该台架的最大缺陷就是输入不明确导致试验准确性不高。

2.3 方案确认

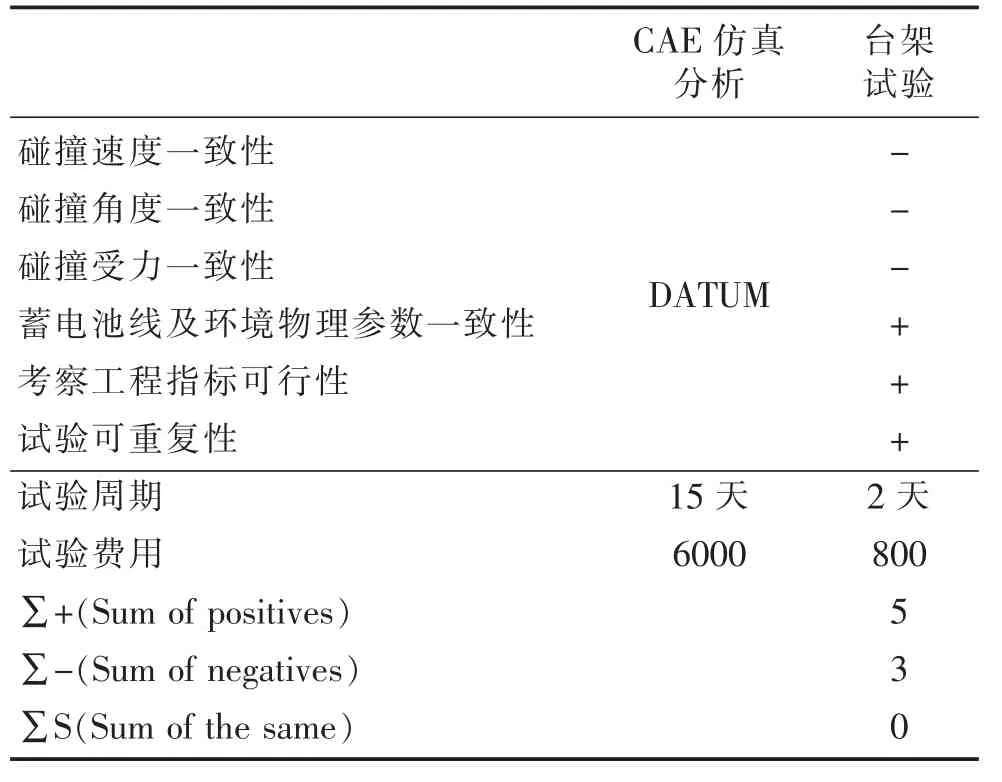

目前潜在方案分别是CAE仿真分析和落锤台架试验。现对两种方案进行对比,从输入一致性、输出一致性、试验周期及费用,以及试验可重复性等方面进行对比。利用普氏分析表格对其进行对比分析,对比表格如表1所示。

表1 CAE仿真与台架试验对比

根据以上2个维度的考核项对比发现,两种验证方式各有优缺点。其中在试验输入设置的一致性方面,CAE仿真能够更加精确。另外一方面,台架试验的试验输出及试验费用都优于CAE仿真。普氏分析着重于方案的创造而非方案的选择[6],从以上两个方案的优缺点可以考虑运用hybrid的方式创造新的更好的方案。所以最终选择试验输出更加精确的台架试验作为基础方案进行进一步优化,同时根据CAE仿真分析,确定台架试验的参数。

3 设计优化

汽车蓄电池线在整车碰撞试验的表现主要基于三大因素,分别是:蓄电池线的布置即周边环境对蓄电池线的影响,蓄电池线受力位置的冲击速度和冲击受力。由于台架试验是基于落锤的自由落体产生冲击力和冲击速度,所以整车碰撞试验的参数转化为台架试验的参数设置如图5所示,主要转化为落锤的高度、质量和接触蓄电池线的刀片厚度。落锤试验台示意图如图6所示。

DFSS在优化设计阶段的主要目标是通过对设计参数的优化,使该系统在不同的操作条件及噪声环境下有一致的性能。该台架需尽可能完全模拟整车碰撞工况,反馈蓄电池线在碰撞过程中及碰撞完成后的状态,确认蓄电池线设计是否满足整车碰撞要求。根据设计参数、响应和噪声分析,绘制参数图如图7所示。

图6 落锤试验台控制因子及噪声

3.1 CAE分析

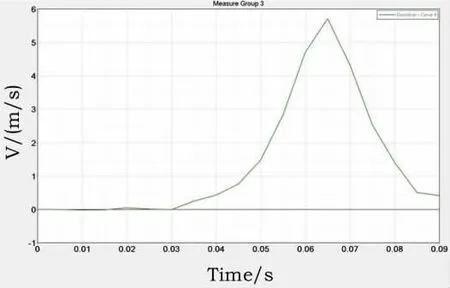

根据整车碰撞试验的工况,对CAE碰撞分析进行参数设置,同时对第1次整车碰撞试验的失效位置进行冲击受力和冲击速度的曲线监控。根据某蓄电池线碰撞失效项目的整车碰撞工况和整车数模,得到失效位置的受力曲线和速度曲线,如图8和图9所示。

图7 落锤台架参数图

图8 失效位置受力曲线

图9 失效位置速度曲线

分析失效位置的受力曲线和速度曲线可知,该失效位置在碰撞过程中所受的最大冲击力为4.5kN,最大冲击速度为5.7m/s。根据受力曲线和速度曲线,同时考虑受力时间,通过曲线积分运算,换算成落锤质量和高度分别为5.5kg和0.27m。根据作用于蓄电池线的UCCB的钣金厚度,换算成落锤刀片厚度为2.0mm。

3.2 试验设计

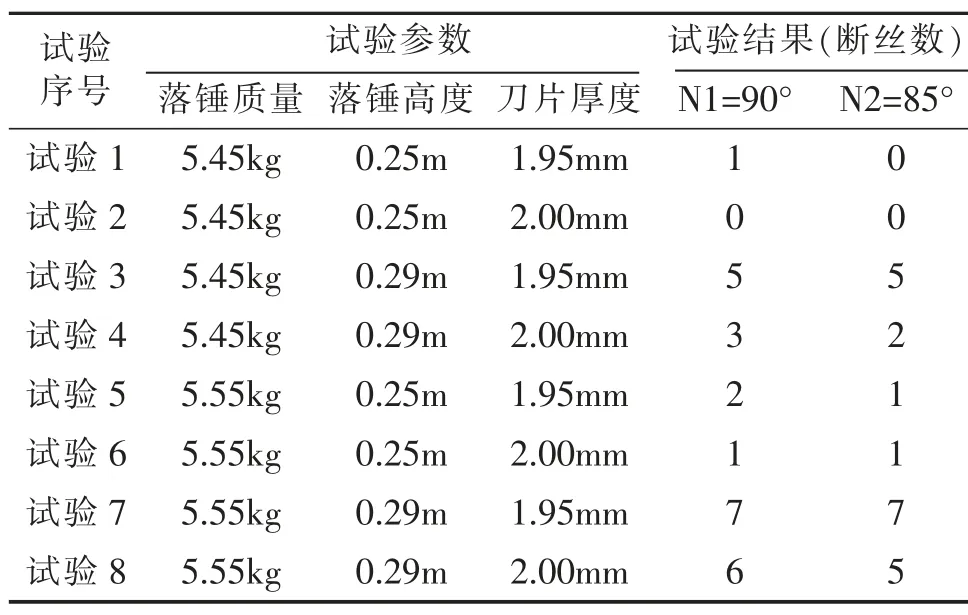

根据CAE仿真换算后的落锤质量、高度及刀片厚度,将其转换成三控制因子两水平的试验,如表2所示。同时,根据落锤刀片的安装工艺,确定2个噪音水平分别是安装角度为90°和85°。

确定控制因子和噪音因子的水平后,对台架进行全因子试验,试验结果如表3所示。由于该项目第1次整车碰撞试验造成蓄电池线受力点破损并且芯线断丝4根,根据全因子试验结果发现,目前的试验没有一组符合断丝4根的要求,需要调整试验参数进行第2轮试验设计。

表2 三控制因子两水平试验

表3 试验结果

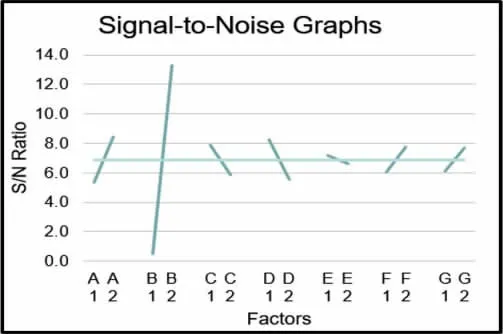

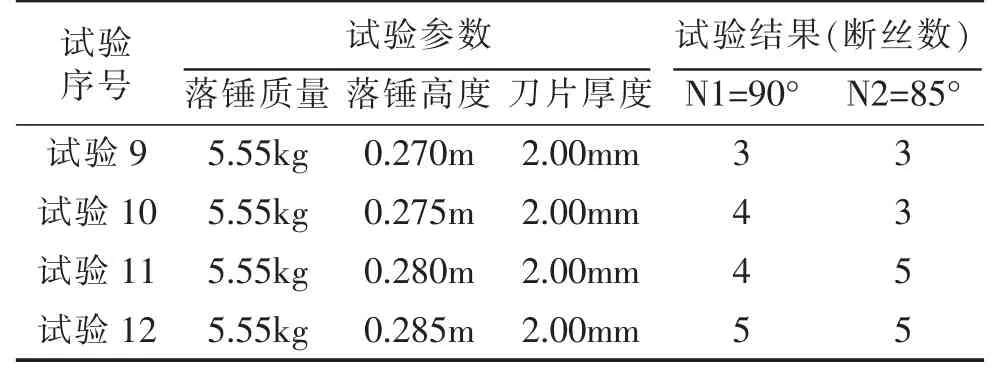

根据DFSS方法,基于试验结果计算每个控制因子的信噪比S/N,并绘制S/N点图如图10所示。其中A因子代表落锤质量,B因子代表落锤高度,D因子代表刀片厚度。根据S/N点图可知,B因子即落锤高度对该系统的影响最大。所以第2轮试验保持落锤质量5.55kg,刀片厚度2mm不变,同时调整落锤高度。继续进行4组试验,试验结果如表4所示。发现试验11在不同的噪音因子条件下,分别断丝4根和5根,因而以试验11的参数作为最终优化后参数。

图10 S/N点图

表4 第2轮试验结果

4 确认

在确认阶段,主要通过批量的试验,检查蓄电池线在台架试验后是否与整车碰撞试验有一致的失效表现。经过10轮100批次的试验,发现蓄电池线破损和断丝数基本与整车碰撞失效一致,确认优化后的落锤台架能模拟整车碰撞试验。

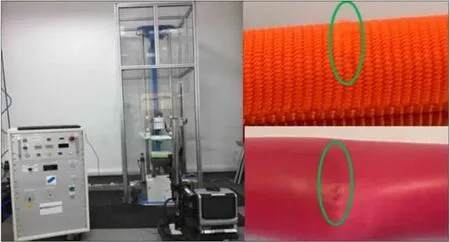

为了避免优化后的蓄电池线在下一轮整车碰撞试验后仍然出现破损等失效情况,可以将优化后的蓄电池线进行落锤台架试验,评估蓄电池线状态。根据10批次的试验发现,保护后的蓄电池线均未出现破损情况,同时试验台的短路检测也未发现蓄电池线存在破皮短路情况。试验台及台架试验后的蓄电池线如图11所示。

图11 落锤试验台及台架试验后蓄电池线状态

优化保护后的蓄电池线再次进行整车碰撞验证,未发现有破损短路等情况,蓄电池线状态与台架试验后状态一致。所以确认了优化后的落锤台架能够复现整车碰撞试验工况,其对碰撞失效蓄电池线的优化设计验证具有重要意义。

5 总结

本文主要针对碰撞失效的蓄电池线,提出一种新的验证方法对优化保护后的蓄电池线进行碰撞验证,确认优化方案是否能够对蓄电池线提供有效合理的保护。本文提出的碰撞验证方法基于落锤台架,同时根据CAE仿真分析得到碰撞输入参数,同时运用DFSS方法对碰撞参数进行优化,使台架试验与整车碰撞试验相匹配。这种创新型的碰撞验证方法相对整车碰撞试验,验证周期短,可重复性高,成本低。对第1轮整车碰撞失效蓄电池线保护方案的验证具有非常重要的现实意义。