基于PWM 调光模式的白光LED 驱动设计研究

2020-11-27李祥兵王春才赵晓茹

李祥兵, 王春才, 王 坦, 赵晓茹, 彭 丽

(神龙汽车有限公司技术中心, 湖北 武汉 430050)

1 前言

在车灯技术领域,随着LED光源的广泛普及,电子系统所占比例越来越高。随着LED光源能实现的车灯功能日益增多,车灯效果动态化甚至基于人类情感的高度智能化控制等技术不断涌现,可以说,未来的车灯将完全是一个高度智能的电子产品。从设计角度来看,LED车灯设计不仅要考虑LED本身的寿命和可靠性,LED驱动的寿命和可靠性也非常重要。从用户角度来看,车灯系统需要具备节能、智能、可靠、标准化以及低成本等综合特征[1]。由于LED的亮度与其输入电流之间不完全是线性关系,导致当前大部分采用LED恒流驱动实现的LED功能在长时间点亮过程后出现颜色偏移、均匀性变差等问题[2]。为了解决这些问题,PWM (脉冲调制) 技术是当前最好的技术手段。作为实现车灯单光源多功能的基础性技术,LED调光技术正被广泛运用。在中大功率的LED调光技术中,如何基于PWM调光技术在设计中进行拓扑结构选择,如何更好地发挥驱动的使用效率也一直是当前设计中面临的难点。

2 LED对电路驱动的总体设计要求

2.1 LED的工作特点

LED是单向导电器件,必须用直流或单向脉冲电源给LED供电。LED同时又是PN结,具有势垒电势,正常工作时,LED正向工作电压为3~4V。在LED的伏安特性曲线中,流过LED两端的电流和电压是非线性关系,且当电压发生微小变化时,电流会有非常大的变化,因此LED必须采用恒流源驱动[3],否则过大的电流脉冲会导致LED损坏。另外,LED亮度与LED两端的电流之间也是非线性关系,这决定了恒流源的电流输出必须非常稳定才能保证LED亮度的稳定性,从而保证LED长时间点亮的颜色和均匀性不发生变化。

2.2 白光LED对驱动的主要要求

1) 效率高的电源。电源必须是高精度的恒流驱动,且驱动电路结构简单,占用体积小,能量转换效率高。对于多路输出,每一路输出必须能单独控制[4]。由于LED本身的抗浪涌能力差,因此要求驱动电路具有良好的浪涌保护性能。另外,LED温度热保护、电磁兼容方面也需要满足规定的要求。

2) 对于多功能结构,驱动必须具备线性度好的调光功能。

3) LED车灯功能启动和关闭时,保证LED能完全从电源端接通和切断,不要出现闪烁。

3 PWM调光及优势

3.1 PWM调光原理

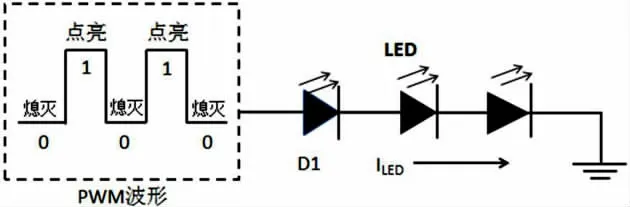

图1为PWM的调光原理。由于LED的亮度与PWM占空比之间成线性关系,因此,输入恒定的PWM占空比可以实现LED亮度和颜色的稳定性,这是PWM调光方式的显著优势。

图1 PWM的调光原理

PWM调光是通过PWM方波实现正向导通LED,并通过改变其正向导通时间来实现亮度调节的一种方法。从理论上讲,采用PWM调光的LED一直处于时亮时暗的闪烁状态,但由于人眼对亮度闪烁不够敏感的特性,即当闪烁频率超过100Hz时,人眼看到的只是LED的平均亮度,而不是LED的闪烁现象。另外,对于大于100Hz的光闪烁,人眼对亮度的感知是一个累积效应,即在一个PWM周期内,LED点亮时间所占的比例越大,人眼就感觉越亮。基于这种原理,只要调整PWM一个周期内输入电流的时间,即调节PWM占空比,即可以实现LED亮度的调节[5]。

具体实现PWM调光的方法就是在LED的负载中串入一个MOS开关管或者直接驱动LED,通过不同的占空比设置来实现调节亮度的目的。

3.2 PWM调光方式的特点

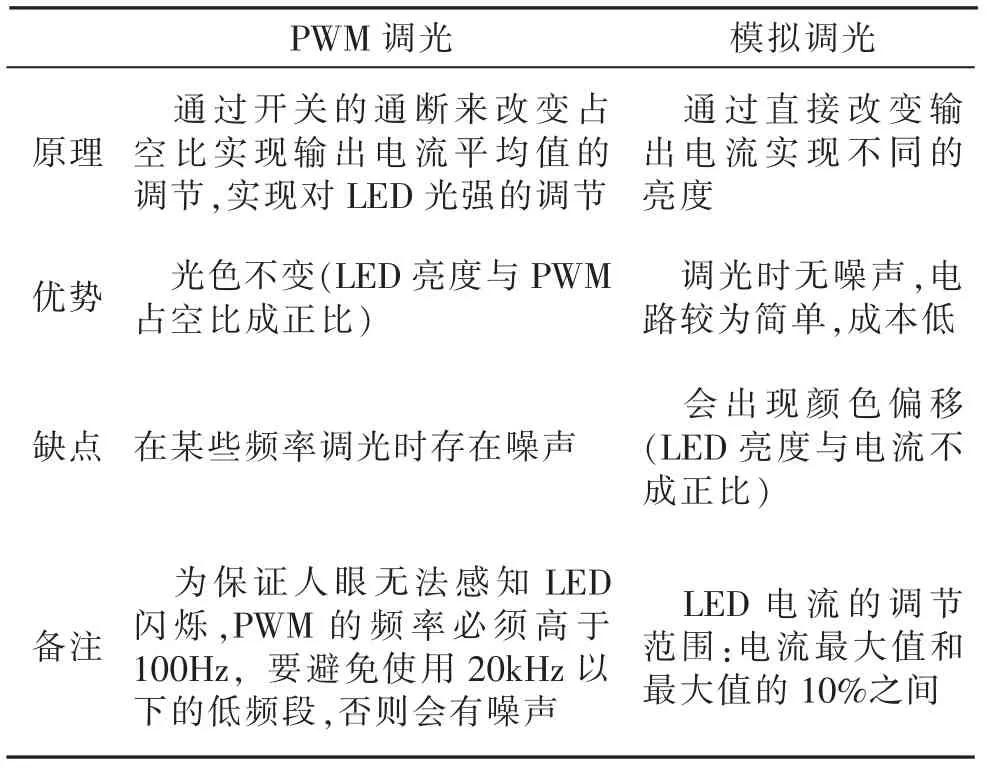

与模拟调光相比,PWM调光的优缺点见表1。

表1 PWM调光和模拟调光的优缺点

4 典型PWM驱动白光LED电路研究

利用PWM信号调光有以下3种方式。

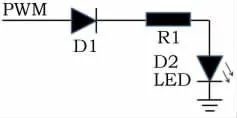

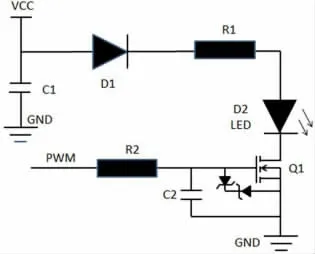

1) 直接用PWM信号控制

如图2所示,PWM信号直接驱动LED D2。如果PWM信号来源于芯片端口,由于端口的电流输出能力较低,一般为几十毫安左右,在这种情况下,该电路只能驱动小功率的白光LED,如作为车灯的位置灯或内部照明小灯或氛围灯功能单独使用。如果该电路中采用中等功率LED,则PWM的信号可以单独采用线性电路来获得,在这种情况下,由于线性电路的PWM波形输出精度不高,会导致LED亮度的稳定性差,而且会发生颜色偏移的问题。

图2 PWM信号直接驱动LED

2) 通过晶体管(或MOS管) 进行控制

图3 采用MOS管驱动LED

与上述直接与LED连接PWM信号的电路对比,采用MOS管作为开关管来调节LED亮度的方式运用范围更广。如图3所示,在电路设计中,一般MOS管布置在LED的负极,LED正极由一个稳定电源来供电。在电路工作中,只需要在MOS管的栅极提供较为微弱的PWM控制信号,就可以通过开闭MOS的漏极和源极来点亮或关闭LED。由于电源VCC可以直接给LED供电,因此该电路可以实现中大功率白光LED驱动。在调光实现方面,除了输入不同占空比实现LED调光外,调节电阻R1也可以进行亮度调节,这种方式一般运用在多串LED电路的电流调节以保证各串LED亮度一致[6]。该电路中,PWM信号可以来自外界环境(如环境照度的变化实现车灯亮度的调节) 或者与提供PWM信号的DC-DC开关电源或线性电源同时使用,用PWM的精度来保证LED颜色以及亮度稳定性。

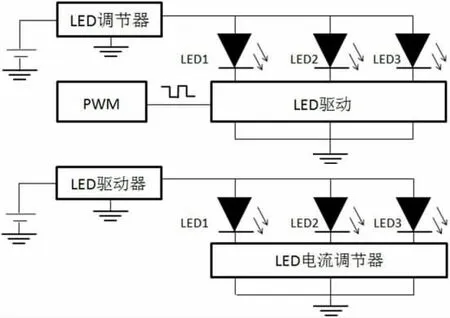

3) 利用微控制器(MCU) 产生PWM信号调光

如图4所示,该电路由DC-DC开关电源或微控制芯片来直接实现白光LED的亮度调节。芯片与LED之间有多种连接方式,既可以由一个输出通道实现所有LED控制,也可以每一个通道实现一串LED控制(对于多串LED拓扑结构)。LED调节器在整个电路中起着功率补偿作用,确保LED驱动器与LED调节器之间的电压刚好达到LED所需的工作电压。在电路中,白光LED的平均电流ILED可以按照下面的公式来计算:

图4 采用微控制器来驱动LED

式中:ILED(max)——开关电源的最大输出电流;SDUTY——脉冲信号的占空比。

这种方式是目前LED调光较为常见的方式。LED驱动在电路中,既作为电源供电,又用于LED调光。采用这种方式实现调光,一般外围电路较为复杂,电磁兼容性能实现难度较高。

5 白光LED驱动设计实例

5.1 整体设计要求及思路

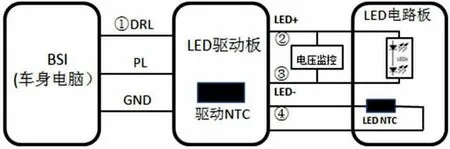

本项目中,需要实现日间行车灯、位置灯以及转向灯三功能。从功率分配来看,在满足法规的前提下,3个功能的功率消耗分别是:日间行车灯8W,位置灯2W,转向灯7W。其中位置灯和日间行车灯采用单光源双功能的实现模式,即采用PWM调光技术,既保证亮度的稳定性,同时也保证所输出的白光满足5500±100K的色度要求。考虑到散热和设计(造型,空间) 的便利性,将LED驱动板与LED电路板分开设计。驱动板主要用于LED电源的供给、PWM产生和控制、耐热、电磁兼容等方面性能的保证。LED电路板采用独特的拓扑结构满足发光的法规和造型的需求。图5为位置灯/日间行车灯原理框图。

图5 位置灯/日间行车灯原理框图

5.2 LED芯片的选型

为满足上述要求,选用MCP19114/5芯片来实现,该芯片是一个数字增强型电源模拟同步下桥臂PWM控制器,具有升压、降压、升降压、SEPIC等多种拓扑模式。内部时钟可以达到8MHz,PWM能保证±1%的精度。另外,该芯片具有完备的电路热保护功能,且在-40~125℃的汽车级使用工况环境温度下,满足转向灯、位置灯和日间行车灯温度工况范围,因此,MCP19114/5是一款基本能满足本项目设计要求的控制芯片。

5.3 电路设计及工作原理

LED驱动是整个电路控制的核心部分。在本项目中,LED驱动的主要功能包括:与车身电压信号的匹配,3个功能的逻辑实现,PWM信号及输出,热保护的逻辑控制,电磁兼容性能实现等。为防止芯片处于过温状态,电路可以实现150℃温热关断。当结温达到该阈值时,器件禁止输出驱动器。在关断模式下,芯片引脚PDRV和SDRV均禁止输出,且芯片中PIR2寄存器中的过温标志位 (OTIF) 置1。当结温降低20℃到130℃时,MCP19114/5可恢复正常输出驱动开关。原理图如图6所示。

图6 原理图

5.3.1 电源拓扑结构的选择

MCP19114/5可配置为升压或SEPIC开关模式电源(Switch-ModePower Supply,SMPS) 模式。在升压模式下,可采用非同步固定频率或非同步准谐振控制。在该项目中,由于造型的需求,日间行车灯/位置灯电路板必须设计成狭长的结构,因此,将8颗1W的LED设计成2串LED结构。由于每颗LED的驱动电压为4V,则整个LED串的电压至少为16V,由于车身端的输出电压一般为稳定的13.2V,因此LED驱动板必须采用升压拓扑结构,以满足LED电路板的电压使用需求。LED驱动采用升压拓扑结构来满足2串LED的输入要求。

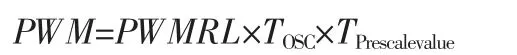

5.3.2 PWM占空比的确定

当MCP19114/5的开关频率不是由DESAT比较器输出控制时,则由单边沿8MHz内部时钟产生。通过配置PR2寄存器设置MCP19114/5开关频率。驱动允许的最大占空比可进行调节并由PWMRL寄存器控制。开关频率的可编程范围为31.25kHz~2MHz。低于2MHz的可用开关频率定义为FSW=8MHz/N,其中N为整数 (4≤N≤256)。PWM的占空比由输入给PWMRL的寄存器确定的,一般采用如下公式来计算:

其中,PWMRL位可以随时写入,但在PR2与TMR2之间发生匹配后,占空比会锁存到PWMRH中。

5.3.3 PWM的控制逻辑

PWM控制逻辑实现了标准的比较器模块,可识别输入欠压、输入过压和退饱和检测之类的故障。控制逻辑在硬件上执行操作来适当使能/禁止输出驱动(PDRV/SDRV),以及设置由软件读取的相应中断标志位。

由于该芯片是具有数字外设的模拟控制器,相关配置只需要设置相关的寄存器即可。故在此不一一详述。

6 LED驱动样件研制及测试

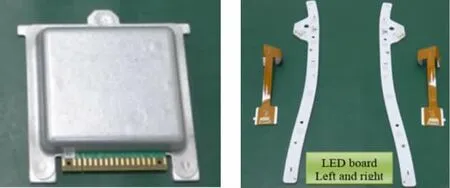

1) LED驱动样件研制

在综合分析设计要求后,对LED驱动设定相关参数后,对LED驱动的电路进行了研究,并制作了如图7所示的电路样件。电路板采用双层布线,对元器件布线后进行了模拟仿真,并在LED驱动电路板外部增加了防护罩,增加抗电磁干扰等级。

图7 LED驱动样件

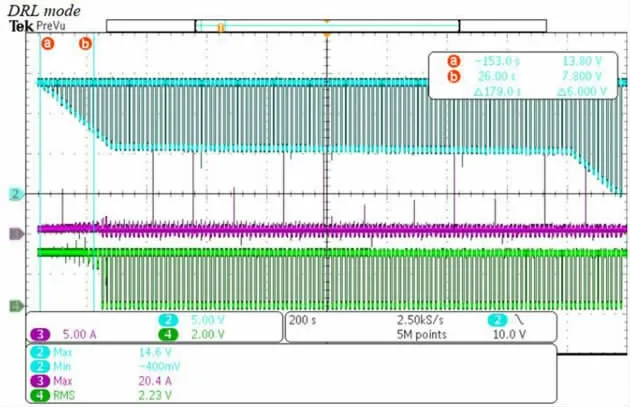

2) PWM设定频率的调试

在正常的通电情况下,测试日间行车灯工作时输出端的工作频率,测试结果显示输出引脚约为300kHz的信号,与设定结果相符。如图8所示。

图8 PWM的频率调试

3) 在不同温度和电压下的电流测试

根据测试条件,测试了在-40℃,23℃,85℃下,输入电压分别为9V,12V,14V,16V下的三温度/四电压下的电流,发现所有LED电流值均维持在300mA左右,且LED没有发生闪烁或熄灭问题,说明恒流输出性能满足要求。

4) 电磁兼容性能的测试

基于PSA集团技术规范B21 7110的法规要求,完成了30多个电磁辐射、电磁耐受、静电排放、电器特性等方面的实验。从试验结果来看,整个过程中无LED闪烁、异常熄灭等方面的问题,说明电磁兼容方面的性能基本满足要求。

7 结语

本项目设计了基于MCP19114/5芯片的汽车日间行车灯/位置灯/转向灯中等功率白色LED串驱动电路,并制作了电路样件。测试结果表明,该LED驱动硬件部分运行正常,在汽车级输入电压9~16V及工况温度下,输出给LED的电流稳定。耐热性能和电磁兼容性能满足测试要求。相比于其他同类产品,本项目的驱动电路具有恒流精度高、拓扑模式多、输出电流稳定、散热性能和电磁兼容性能好等特点。该产品的研制工作将为汽车中等功率的LED驱动(转向灯、制动灯、倒车灯等) 的电路设计具有一定的借鉴意义。