大功率充电用连接装置温升性能分析与研究

2020-11-27王娇娇柴宏根段佳威

王娇娇, 柴宏根, 李 晓, 段佳威, 李 杨, 陈 赫

(1.中国汽车技术研究中心有限公司, 天津 300300;2.北京新能源汽车股份有限公司, 北京 100000)

1 前言

随着电动汽车的快速发展,越来越多的老百姓在使用电动车,对他们来讲,充电的方便性是非常重要的事情。其中充电的方便性既包括随处可以很方便地找到充电站,也包括了充电所占用的用户时间。《电动汽车充电基础设施发展指南 (2015-2020年)》 (发改能源〔2015〕 1454号) 中提到“我国充电基础设施发展的目标是到2020年,建成集中充换电站1.2万座,分散充电桩480万个,满足全国500万辆电动汽车充电需求”。充电时间成为影响充电方便性的主要因素。

2017年7月,为解决充电的快速性问题,电动汽车大功率充电技术与标准预研工作组成立。电动汽车传导直流大功率充电是指充电功率在350kW或以上,充电 (80%~90%)10~15min以单枪方式给动力电池传导充电的技术,主要需求场景在城市出租、物流车、长途运行的电动汽车充电,解决充电慢影响运营收入的问题,北京、上海、深圳、广州等大城市没有固定车位的电动汽车车主充电需求,解决公共快速充电的需求。乘用车大功率充电主要技术指标,充电电压1000V,在不带冷却工况下充电电流:120A,充电功率≥120kW;带冷却工况下充电电流:400~500A,充电功率≥350kW。

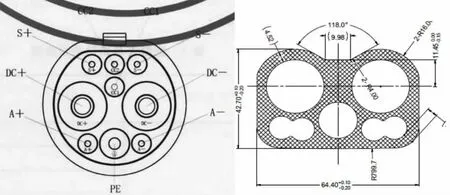

随着大功率充电技术的持续推进,行业对于大功率充电中所用的充电连接装置提出了2种技术方案:一种是基于2015版国标接口的结构,增加液冷系统;另一种则是调整充电接口的结构,新接口称之为Chaoji接口,增加液冷系统,两种结构分别如图1所示。本研究重点关注车辆插座,针对这两种技术开展了试验验证及分析,并对2015版国标结构不带液冷系统的充电接口载流能力进行了试验分析。

图1 2种结构接口 (图左为2015版国标接口, 图右为Chaoji结构接口)

2 试验系统的搭建

本研究中测试系统由直流恒流源、数据采集器、水冷机、上位机等部分组成,连接装置的原理图如图2所示,直流恒流源输出的正负极分别连接至图中DC+与DC-,水冷机为图2中冷却工装,温度传感器分别位于车辆插座DC+与DC-端子的压接处,插座尾部线束的压接处以及短接处。

图2 测试原理图 (带冷却系统)

测试系统中恒流源的选取,项目组对直流恒流源和交流恒流源的效果进行了分析与测试。由热量公式Q=I2RT可知,对同一个样品,在相同的电流相同的时间下,产生的热量是一样的,本研究选取的电源为直流恒流源。

3 试验数据分析

本研究对2种接口结构,4种情况进行了测试验证。

1) 2015版国标非液冷接口配线70mm2。

2) 2015版国标非液冷接口配线95mm2。

3) 2015版国标液冷接口配线35mm2。

4) 新结构液冷接口配线35mm2。

下面分别对上述4种情况的试验结果进行分析。

3.1 2015版国标非液冷接口配线70mm2

2015版国标非液冷接口配线70mm2的试验主要是验证现有接口长时间工作情况下最大电流耐受情况,选取的测试样品为随机选取的车辆插头和车辆插座,其中车辆插座配线为70mm2,车辆插头配线为80mm2。

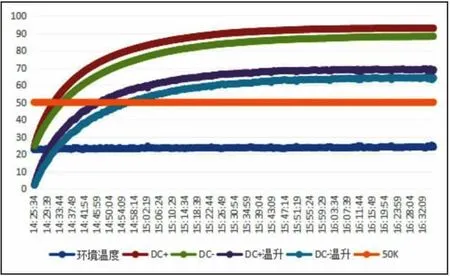

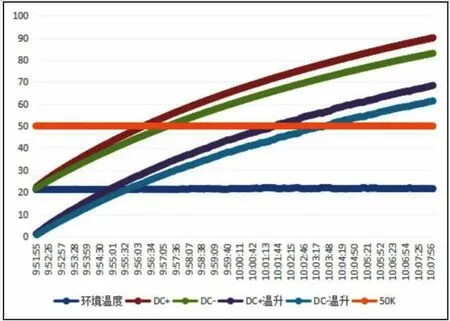

本研究随机选取了2款2015版国标非液冷接口并在300A及400A的电流情况下记录其温升值,试验情况如图3~图4所示。

图3 样品1# 300A电流情况下温升曲线

图4 样品1# 400A电流情况下温升曲线

分析试验数据可以看到,配线70mm2的充电接口在300A电流情况下,其温升值在20min后 (14:25-14:45) 超过GB/T 20234.1-2015中规定的50K,在1h左右 (14:25-15:35) 达到稳定,稳定后的温升值在70K左右;400A的情况下,考虑线缆的载流能力,试验仅进行了15min,图4可以看到样品1#在15min的温升值已经达到70K,超过了GB/T 20234.1-2015规定的50K,不能满足使用需求。

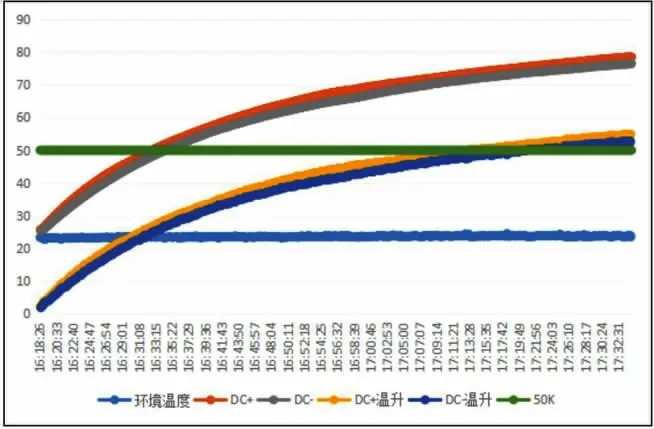

分析样品2#的测试结果,300A情况下持续55min左右(16:18-17:13),温升值达到50K,在1.25h达到稳定,最终温升值稳定在57K。400A的情况下可以看到样品在15min的温升值已经达到59K。样品2#在300A和400A电流情况下温升曲线图如图5、图6所示。

分析2个样品的测试结果可以看出,对于2015版国标非液冷接口配线70mm2的情况,产品性能差距比较大,在300A的情况下,样品2#最终温升稳定在57K,表现较为良好,后期可以通过改进端子压接技术、优化端子簧片结构或者调整配线线径至80mm2等方式满足300A的使用工况。

图5 样品2# 300A电流情况下温升曲线

图6 样品2# 400A电流情况下温升曲线

3.2 2015版国标非液冷接口配线95mm2

考虑实际使用工况,车辆插头的工作时间比车辆插座长,从冷却角度来看,车辆插头侧的要求要比车辆插座端严酷许多,因此在本节的测试是结合实际使用情况,选取的非液冷车辆插座和液冷的车辆插头进行匹配。

本研究定制了一套2015版国标非液冷接口配线95mm2的车辆插座,配合测试所用的车辆插头为配线35mm2带液冷系统的2015版接口,液冷管路内径为6mm。经试验验证,该搭配在常温下的试验情况良好,因此在该节的验证中,除了常温的验证,还增加了不同环境温度情况下的温升性能验证,试验过程中冷却系统的功率始终维持在60W。样品3#在30℃情况下温升曲线试验情况如图7所示。

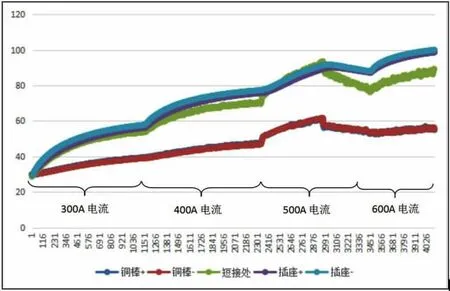

图7所示为测试样品在常温(25±5)℃情况下的温升曲线,图中插座+是指插座中DC+端子压接处温度传感器的测试值,插座-是指插座中DC-端子压接处温度传感器的测试值,铜棒+是指DC+端子所压接线缆的尾部处相连的铜棒处温度传感器的测试值,铜棒-是指DC-端子所压接线缆的尾部处相连的铜棒处温度传感器的测试值,短接处是指铜棒的短接位置,测试开始向被测样品通300A的电流,30min后将电流增加至400A,如此循环,将电流增加至600A。

图7 样品3#在30℃情况下温升曲线

分析图7中数据,温度较高的位置分别是DC+端子压接处、DC-端子压接处以及铜棒的短接处等接触位置,这些位置的温升性能涉及到接触面积、压接工艺等。300A与400A电流情况下,被测样品的温升值均未超出50K,在500A及600A的情况下,温升超出50K但温度值未超出部分车企要求的最高温度100℃的要求,且500A的测试数值在某一时刻出现了波动,分析该现象的原因可能是环境温度的波动产生。对图7中数据进行总结,该测试样品的温升性能可满足常温情况的使用。

分析图8的温升曲线,被测样品在40℃,500A的电流情况下温度超过了100℃,但在300A及400A的情况下都可以将温升控制在50K以内。

图8 样品3#在40℃情况下温升曲线

图9 所示为被测样品在50℃情况下,接通400A的电流,温度值稳定在100℃左右,温升值为50K,在500A情况下温度值达到120℃,温升值70K。

图9 样品3#在50℃情况下温升曲线

图10 所示为被测样品在60℃情况下,通400A的电流,温度值稳定在110℃左右,温升值为50K。

图10 样品3#在60℃情况下温升曲线

通过上述分析可以得出,2015版国标非液冷接口配线95mm2的车辆插座,配合配线35mm2带液冷系统的2015版车辆插头的匹配效果在300A和400A的情况下可以满足使用要求,在500A及600A情况下,后期可以考虑增加车辆插头侧的冷却功率、改进端子压接技术等方式改善连接装置的发热情况,再进行试验验证。

3.3 2015版国标液冷接口配线35mm2

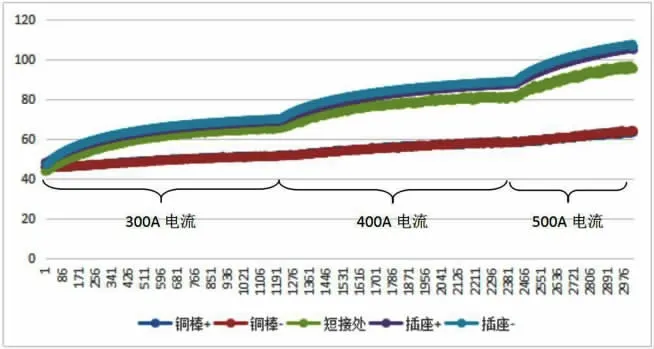

本研究所用的国标液冷接口为定制产品,车辆插头和车辆插座配线为35mm2,冷却系统管路内径为6mm,试验过程中,充电枪侧冷却功率维持不变,分别对测试样品通400A、500A和600A的电流,并在通电过程中调整车辆插座侧冷却系统的冷却功率,使其分别处于50%功率 (30W) 及满功率(60W) 处,如图11所示。

图11 样品4#在30℃情况下温升曲线

从图11中数据可以看出,在车辆插头和车辆插座均具备冷却的情况下,在500A以下,即使车辆插座侧冷却系统功率在30W,也可控制连接装置的温度值在90℃左右,60W的情况下可保证温升值最终稳定在30K及以下;600A电流情况下,需要车辆插座侧的冷却系统满功率工作,才能使系统的最高温度控制在100℃以下。

3.4 新结构液冷接口配线35mm2

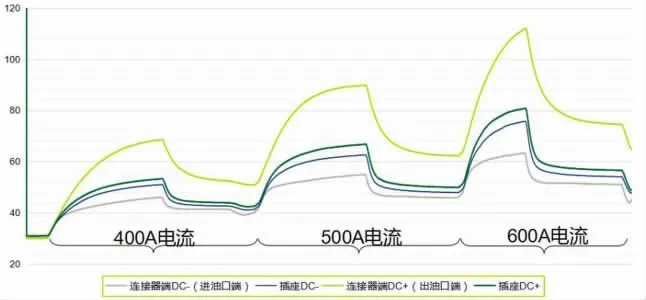

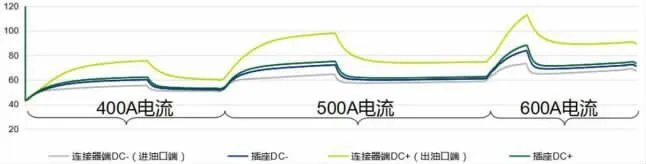

同样的,新结构接口为定制产品,配线规格与冷却管路直径与2015版国标液冷接口相同,测试电流为400A、500A及600A,试验过程中对冷却回路的调整同3.3试验相同。如图12所示。

图12 样品5#在30℃情况下温升曲线

分析图12中数据,500A的情况下,温度值仍旧可以维持在100℃以下,车辆插座侧冷却系统满功率工作的情况下,温升值可以控制在50K以内;而在600A情况下,需要将车辆插座侧冷却系统的冷却功率调整至最大,才可以控制温度值在100℃以下。

4 总结与建议

通过对4种结构的产品开展的温升试验,分析试验数据,得出以下结论。

1) 现有2015版国标接口,可以通过改进端子技术、压接工艺、加粗线缆规格等关键技术,满足常温情况下充电300A的温升需求。

2) 可以通过加粗车辆插座侧线缆规格、车辆插头进行冷却的组合方式满足充电400A的温升需求。

3) 在均具备冷却系统的前提下,2015版国标结构的接口和Chaoji结构接口均可满足使用过程中的温升需求。

建议项目组的后续工作可以从以下几个方面开展:①研究传热学原理,分析充电连接装置在工作过程中的热量传递,扎实研究工作的理论基础;②研究现有国标接口的载流曲线,分析在有整车策略为基础的情况下,充电连接装置可实现的最大载流能力曲线;③增加测试验证的样品数量,获取更多的数据支撑;④研究冷却介质类型、温度等因素对冷却效果的影响。