低含油污水的处理工艺

2020-11-26赵建平齐加胜费叶琦

赵建平,齐加胜,费叶琦

(1.南京理工大学紫金学院,江苏 南京 210023;2.南京理工大学紫金学院微波热解研究所,江苏 南京 210023)

近年来,国家对水环境质量的标准不断提高。在各种污染物中,含油污水的污染引起了人们的高度重视,国家对含油污水处理的要求也越来越严格。目前,国内含油污水的处理一般采用“隔油-混凝/气浮-过滤”工艺,主要针对污水中的油类和机械杂质进行分离处理,但处理后的污水无法达到排放标准[1]。同时在混凝与气浮工艺的处理过程中,要加入大量絮凝剂,且设备体积大,占地多,后续处理工艺复杂,导致总体的处理效果并不理想。陈家庆[2]采用旋流气浮一体化技术对含油污水进行除油,将气浮与旋流分离技术集成组合应用,具有占地面积少、处理效率高及操作要求低等优点,处理效果也较理想,但该技术是针对油井采出液体的处理,对三相分离后的含油污水的处理未见报道。耿华[3]通过调整pH 值进行油泥脱稳,在实现油、渣、水三相分离后,用金属盐絮凝剂,对分离后的含油污水进行有机物污染物的去除,去除效果较好,但对污水的进一步深度处理未有进一步讨论。齐加胜[4]提出了油泥筛选-干燥-破碎-热解-油气处理工艺-尾渣冷却的工艺技术,对热解固相产物进行分析,可得到含油率3‰的尾渣,脱油率可达97%以上,但对热解液相产物的分析处理不明确。因此需要结合多种工艺,采用新的方法对低含油污水进行处理。

1 低含油污水的特点

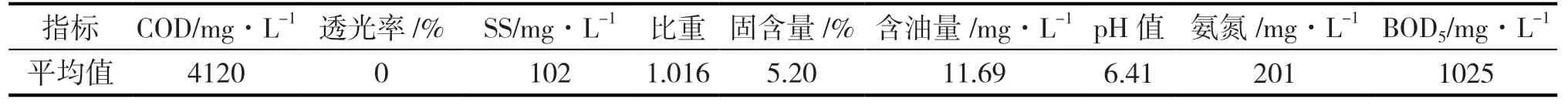

低含油污水主来源于油泥破乳、三相分离后的含油污水和热解过程中对气体的喷淋水。对长庆油田庆阳石化的含油污水进行取样分析,该含油污水的含油率较低,呈灰黑色,分析了悬浮物(SS)、油类、化学需氧量(COD)、5 日生化需氧量(BOD5)、挥发酚、硫化物、氨氮等指标,结果见表1。未经处理的低含油污水见图1。

表1 低含油污水水质参数

图1 低含油污水外观

2 低含油污水处理方案设计

2.1 含油污水处理的原理

悬浮物(SS)是悬浮在水中的固体物质,包括不溶于水中的无机物、有机物、泥沙、黏土及微生物等,是造成水体浑浊的主要原因。由于悬浮物各自的重力、形态不同,采用机械离心分离、过滤技术和膜分离,可以去除一部分悬浮物,同时密度与气泡相同的油,紧密联系在一起,逐渐上浮,得到分离[5]。含油污水中的油一般有3 种状态:浮油、乳化油、溶解油。浮油以较大油粒滴存在于水中,处于不稳定状态,密度比水小,由于密度差的关系,易从水中分离出来,上浮至水面,可用机械隔油法去除。乳化油以较小的颗粒,较稳定地分散悬浮在水中,用一般的简易隔油法较难分离,可通过絮凝、浮选或过滤去除。溶解油是以化学方式溶解的微粒分散油,油粒直径比乳化油还要细,可用吸附或化学氧化方法来去除[6]。

化学需氧量(COD)是衡量水中有机物质含量的指标,化学需氧量越大,说明水体受有机物的污染越严重。水体中的大部分有机物均可以被带正电荷的无机絮凝剂絮凝下来,从而降低大部分污水的COD,但针对高难度的COD 污水,有机物的水溶性良好,难降解,使用普通的絮凝剂和氧化分解剂已经达到处理极限,COD 很难再降低,这时,就需要专用COD 去除剂。

5 日生化需氧量(BOD5)是指在一定条件下,存在于水中的可生化降解有机物进行生物化学反应过程所消耗的溶解氧的数量,数值越高,说明水中的有机污染物质越多,污染越重。由于废水中的有机物较多,在有氧条件下,利用微生物来分解水中的有机物,可以采用活性污泥法和生物膜法等。

2.2 含油污水的处理方法

含油污水的成分较为复杂,目前含油污水处理的常用技术有混凝法、过滤法、气浮法及生物氧化法。混凝法主要适用于含有胶状油粒、分离度较小的悬浮油粒的含油污水的处理。过滤法通过过滤膜的作用,拦截含油污水中的颗粒物,进一步将油水分离,是上浮法或混凝法的下一步处理方法。气浮法主要适用于含较小油粒的含油污水,含油量在30mg·L-1内,同时还可用来去除含油污水中的乳化油。生物氧化法是通过微生物的生物化学作用来净化污水,通过微生物的新陈代谢将污水分解为水、二氧化碳,适用于浓度为30~50mg·L-1、且含有生物降解等物质的污水[7]。

随着含油污水的处理标准越来越高,相继出现了新型的含油污水处理技术,包括膜分离法、电磁法、电絮凝法等。膜分离法是基于液-液分散体系中不同的膜表面亲和力,来实现油与水的分离,适用于截留废水中的溶解油处理以及乳化油处理。电磁法主要有微波超声波处理法、磁处理法、高压静电处理法和电子处理法。其中超声波法能够对含油污水进行有效破乳,实现油水分离的同时提高污水的油污去除率;磁分离法对污水中的溶解油和乳化油能起到良好的分离效果[8-11]。

2.3 低含油污水处理方案的选择

由于该含油污水的COD 值较高,可用聚合氯化铝混凝剂和聚丙烯酰胺絮凝剂协同作用进行沉淀,加入的速度应尽可能慢,以避免絮凝剂颗粒进入水中后相互黏连成团。同时可增加一种强氧化装置。该装置是在电场中运用具有催化性能的电极,促使其发生电子转移反应,产生具有强氧化能力的羟基自由基(·HO),以使其中一部分易降解的有机物完全分解为无害的H2O 和CO2,另一部分难降解的有机物或生物毒性污染物,转化为可生物降解的物质[12]。由于含油污水的含量油为30mg·L-1,悬浮物的颗粒粒径约为50μm,因此选择气浮法来去除浮化油。通过隔油、混凝和气浮处理后,含油污水的含油量小于10mg·L-1,此时已形成较为稳定的混合体和絮状聚合物,可采用过滤工艺将胶状油渍取出。超声波法对污水的破乳很有效,已在三相分离时使用。将其中一部分难降解的有机物转化为易降解的小分子物质后,再对含油污水进行超声波法处理,处理效果不是很明显,因此采用膜分离法来处理较难去除的油类物质及固体悬浮物。膜分离法可以去除颗粒粒径约在5~10μm 的悬浮物。

2.4 低含油污水处理工艺的设计

为减少二次污染,同时结合低含油污水的水质特点,本次处理工艺以物理生化处理方法为主,将隔油、混凝、气浮、过滤及膜分离工艺进行适当组合,并加入了强氧化装置,运用电催化氧化技术,以加快分子间的相互运动及转化反应。

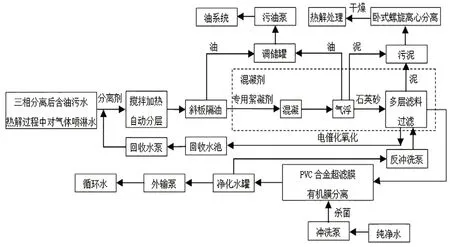

低含油污水进入调节池,由于本次水样的pH值为6.41,呈弱酸性,接近中性,因此无需采用滴加盐酸的方式再进行调节。添加质量百分浓度为0.2%的LPA、质量百分浓度为0.005%的BJMC、质量百分浓度为2%的分离剂,搅拌加热至60℃,搅拌1h后静置1h,让其自动分层,并观察油、泥、水相的自动分离情况[13]。油颗粒会因水的浮力,从水中慢慢升至水面,可通过隔油板,将浮油收集后送往调储罐。加入聚合氯化铝混凝剂(600mg·L-1)和聚丙烯酰胺絮凝剂(2mg·L-1),同时结合电催化氧化工艺处理,污水中难降解有机物的BOD/COD 值会有所升高,可生化性提高[14]。采用斜板溶气气浮法进行处理,气浮温度为20℃,气浮时间为10min,可提高污水中的溶气量。气浮装置收集的污油经提升泵进入调储罐,罐内污油经污油泵进入油系统。经气浮处理的部分污泥和过滤处理后的污泥,进入卧式螺旋离心分离机进行离心分离,污泥干燥后再进行热解处理。分离水则通过底部穿孔管进入储存池,通过升压泵进入石英砂过滤罐和超滤膜设备,随后进入净化水罐,经外输泵输至注水站,进行循环使用。净化水水罐中的部分净化水经反冲洗泵对石英砂过滤罐进行反冲洗,反冲洗排水进入回收水池,经回收水泵进入调节池进行再处理。由于PVC 合金超滤膜不容易清洁且易污染,因此采用纯净水通过冲洗泵并加入杀菌剂对其进行冲洗。工艺流程图如图2 所示。

图2 低含油污水处理工艺流程图

2.5 低含油污水处理工艺的效果

化学需氧量用密封消解法来检测,检测标准为DR 3900。透光率用紫外分光光度法来检测,检测标准为QB/T 1879-2001。悬浮物、比重、固含量用重量法来测量,检测标准为GB 11901-89。含油量用红外分光光度法来检测,检测标准为HJ 637-2012。pH 值稀释后用电极法测定,用pH 酸度计测量,检测标准为GB 6920-1986。氨氮测定采用纳氏试剂比色-分光光度法,检测标准为GB 7479-1987。5日生化需氧量用标准稀释法来测量,检测标准为HJ 505-2009。

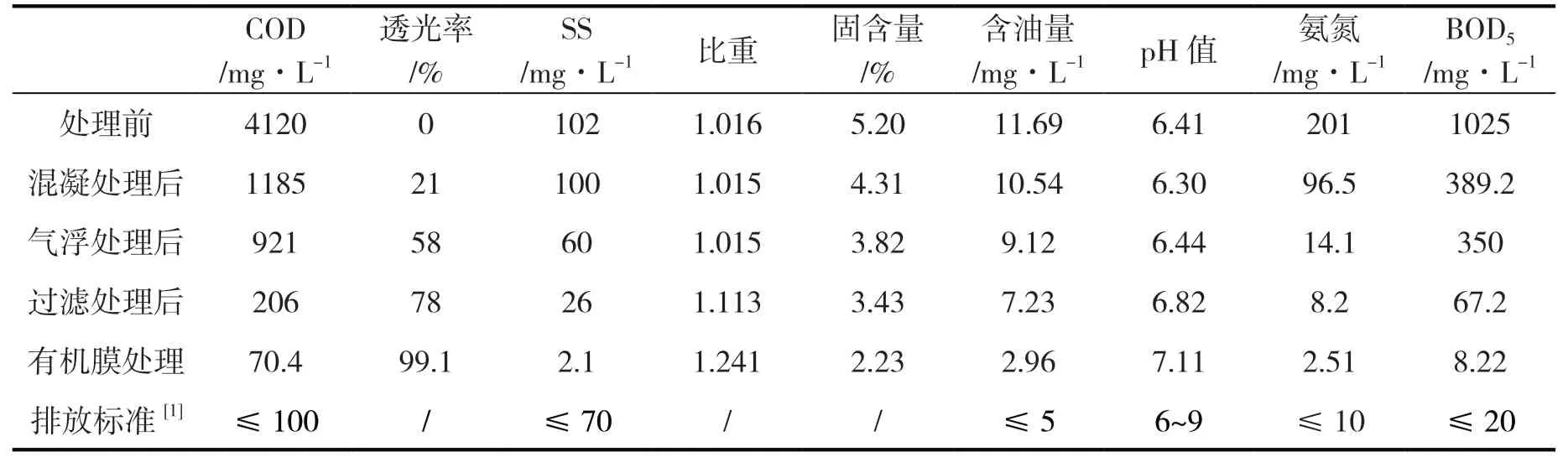

经过该工艺处理的低含油污水,水质得到了明显改善,COD 下降了98.29%,透光率可达99%,悬浮物下降了98%,含油量下降了75%,氨氮下降了98.8%,BOD 下降了99.2%,可达到GB 8979-1996《污水综合排放标准》一级标准要求,可用于锅炉蒸汽用水、冷却水、对气体的喷淋水及制砖水等。低含油污水的处理效果见表2,低含油污水处理后的外观如图3 所示。

图3 低含油污水处理后的外观

表2 低含油污水的处理效果

3 结论

含油污水的处理方法有多种,单一的处理方法有其局限性,需根据废水的成分、性质、油污存在的形式、回收利用的深度、排放的方式、环境和经济的综合要求等因素,结合多种处理工艺方法,才能达到较好的处理效果。本次处理工艺加入了复合絮凝剂,提高了COD 的去除率,将隔油、混凝、气浮、过滤及膜分离进行了组合,并结合强氧化装置,有效提高了低含油污水的处理效率。处理后的水可循环使用,节约了水资源,减少了含油污水排放,降低了污染。