基于风险的检验(RBI)在苯乙烯装置的应用

2020-11-26侯成宝梁建活武法光纪艳达王晨光种道听

侯成宝,梁建活,武法光,纪艳达,王晨光,种道听

(中国特种设备检测研究院, 北京 100029)

某化工厂苯乙烯装置于2018年4月进行了RBI评估,根据风险水平制定优化的RBI检验策略,并于2018年10-12月根据RBI评估提供的检验策略对该装置的压力容器、压力管道实施了检验,通过检验结果,结合装置的工艺、物流、腐蚀性介质及运行工况,验证压力容器及压力管道潜在的失效机理。2019年2月对该装置进行RBI再评估;根据潜在的失效机理与风险再评估结果验证设备风险水平是否在可接受准则之下,对风险水平较高的单元提出在线降风险策略,实现承压设备依据风险水平实施检验、管理与维护的问题[1-4]。同时根据现场检验结果对装置风险水平进行修正,验证检验的有效性,实现装置的长周期安全运行目标。

1 首次风险评估(RBI)分析

1.1 设备基本状况

首次评估所涉及的特种设备压力容器共107台,压力管道共2749条,其中容器划分为257个评估单元,管道划分为2749个评估单元。

1.2 损伤机理分析

根据物流种类及腐蚀流分析,同时考虑设备及管道的操作工况、材质的腐蚀敏感性,综合分析苯乙烯装置承压设备存在以下损伤模式[5]:腐蚀减薄、环境开裂、机械损伤及其他损伤。

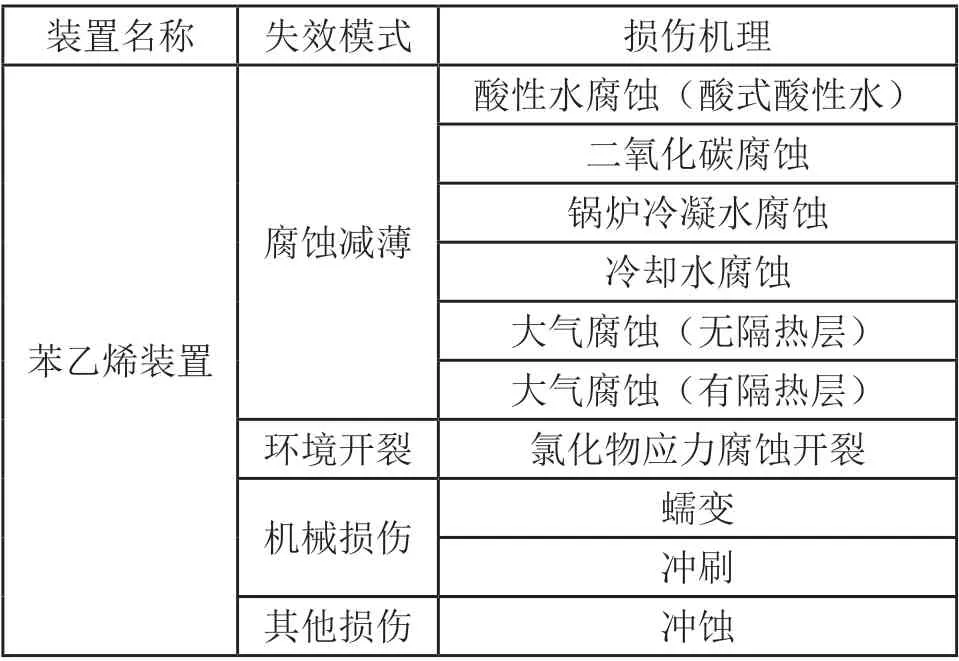

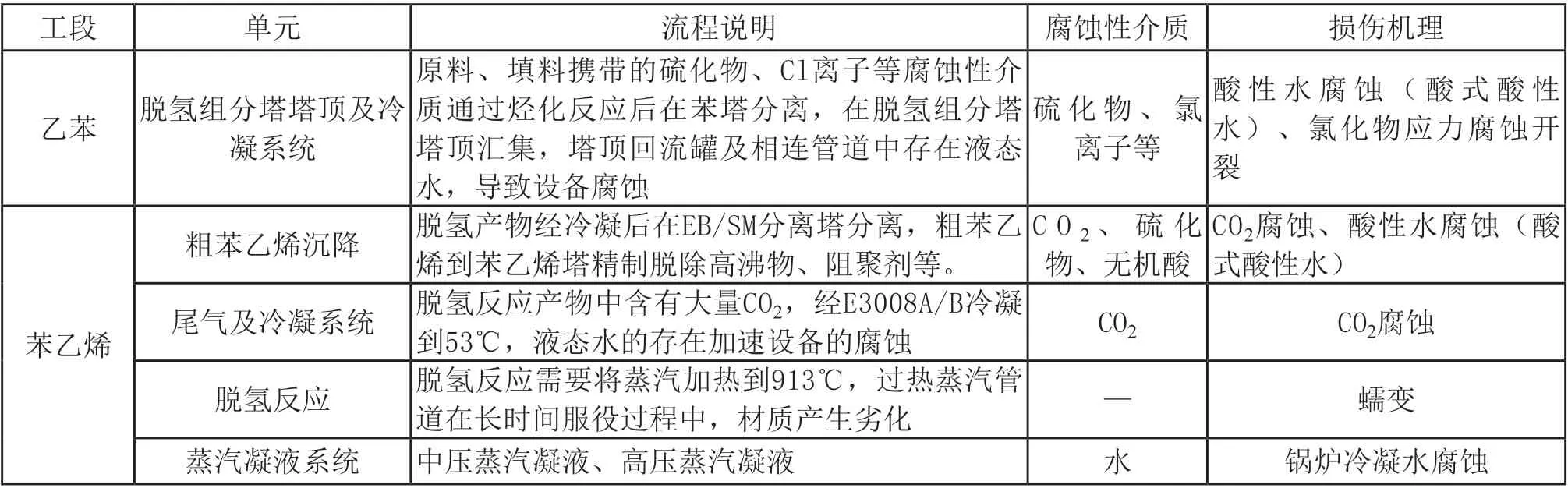

每一类损伤模式都存在多种损伤机理,苯乙烯装置中各损伤模式下对应的损伤机理见表1。

1.3 风险分析结果

1.3.1 定期检验时间点的风险

表1 装置设备和管道主要潜在的损伤机理分布表

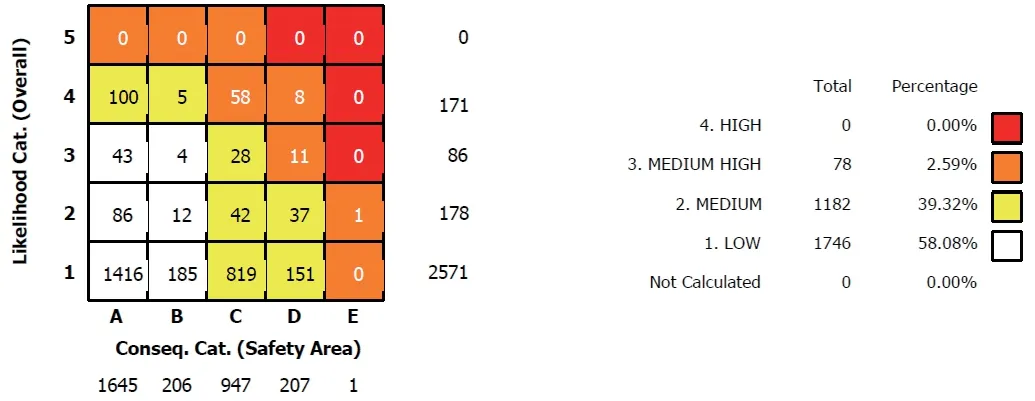

图1给出苯乙烯装置承压设备2018年10月31日安全风险评估结果,图中红色部位为高风险,橘黄色部位为中高风险,黄色部位为中风险,绿色部位为低风险。由图1可见,装置3006个评估单元中无高风险评估单元,中高风险评估单元有78个,中风险评估单元1182个,低风险评估单元1746个。失效可能性等级为4的评估单元有171个,失效可能性等级为3的评估单元有86个,失效可能性等级为2的评估单元有178个,其余评估单元的失效可能性等级为1。

苯乙烯装置下次计划定期检验安排在2023年10月31日,在不检验的情况下,到2023年10月31日苯乙烯装置的风险水平见图2。

图1 装置承压设备2018年10月31日安全风险评估结果

由图2可见,在不检验的前提下,到2023年10月31日,装置3006个评估单元中高风险评估单元有16个,中高风险评估单元有545个,中风险评估单元1172个,低风险评估单元1273个。随着服役时间的延长,装置中评估单元的失效可能性等级有所提高,到2023年10月31日,装置中失效可能性等级为5的评估单元有160个,失效可能性等级为4的评估单元有823个,失效可能性等级为3的评估单元有302个,失效可能性等级为2的评估单元有351个,其余评估单元的失效可能性等级为1。

图2 装置承压设备2023年10月31日安全风险评估结果

2 检验情况及发现的问题

在首次RBI评估中,苯乙烯装置承压设备包括压力容器107台,压力管道2749条,2018年10-12月根据检验策略实施了检验,在检验过程中通过核实,最终确定压力容器台数不变,压力管道数量为2750条。

压力容器主要检验项目为宏观检验、壁厚测定、表面缺陷检测、埋藏缺陷检测、安全附件检验为主,脱氢反应器进行金相检测等;压力管道主要检验项目为宏观检验、壁厚测定、安全附件检验为主,过热蒸汽管道部分进行金相检测等。

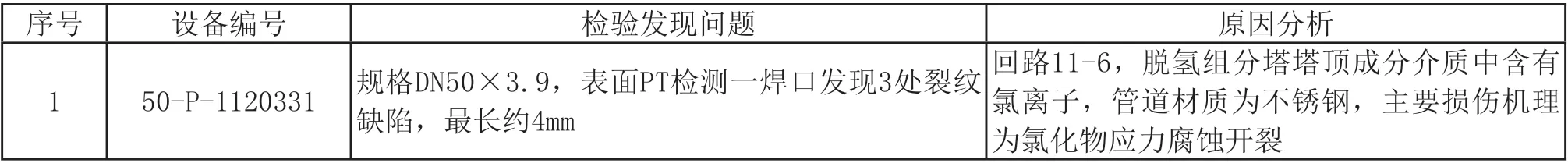

苯乙烯装置压力容器和压力管道现场检验共发现22处超标缺陷,表2是其中发现的几例典型问题。

表2 苯乙烯装置检验发现的几例典型问题

2 1050-P-1130325规格DN1050×23.81,材质800HT,金相检测发现大小头母材/大小头热影响区金相检测位置均发现有蠕变损伤腐蚀孔洞及龟裂状沿晶裂纹,直管母材发现有蠕变损伤腐蚀孔洞,直管热影响区及焊缝均发现有龟裂状沿晶裂纹回路11-16,过热蒸汽,主要损伤机理为高温蠕变3 200-HC-1120301规格DN200×8.2管壁减薄,测厚最小值3.0mm,弯头根据管检规3年不通过,如满足检验周期3年(按原参数继续使用)需更换5处弯头回路11-51,高压凝液,主要损伤机理为冲刷、锅炉冷凝水腐蚀4 150-PC-1130008规格DN150×7.1管壁减薄,测厚最小值3.1mm,弯头、直管根据管检规3年不通过,如满足检验周期3年(按原参数继续使用)需更换6处弯头和5处直管回路11-58,工艺凝液,主要损伤机理为冲刷、酸性水腐蚀5 11-E-2003 管程内部严重腐蚀,发现2处宏观裂纹最长约L=55mm,壁厚实测最小值4.0mm脱氢组分塔塔顶成分含有酸性介质和氯离子,损伤机理为酸性水腐蚀、氯化物应力腐蚀开裂

3 评估结果验证

依据停机定期检验的情况,对评估结果进行验证。

3.1 损伤机理验证

在停车检修期间,通过定期检验,发现了在风险评估中提到的损伤机理,证明了评估结果和现场检验情况是一致的,详见表3。

表3 苯乙烯装置损伤机理验证

3.2 损伤速率验证

3.2.1 腐蚀速率的验证

首次评估时,容器和管道的腐蚀速率均取往年测厚数据和专家腐蚀速率,定期检验完毕后,对设备的腐蚀速率进行了计算,并与初评的腐蚀速率进行比较:

(1)通过查阅2014年及2018年定期检验报告,整理相关测厚数据,可知压力容器不存在明显腐蚀减薄,在再评估中降低容器的专家腐蚀速率。

(2)压力管道,综合实测数据,计算其实测腐蚀速率,经过和专家腐蚀速率比较之后发现:大部分管道的腐蚀速率差都在绝对值0.2mm/y之内,表现出了RBI专家腐蚀速率与定检测厚腐蚀速率吻合良好,通过不断检测,不断对比,RBI计算采用的腐蚀速率会越来越接近管道真实的腐蚀速率,从而得到的管道的风险值越来越接近管道的真实风险值。

3.2.2 开裂敏感性验证

在定期检验中,回路11-16经PT检测发现多条管道存在裂纹,验证其存在蠕变损伤,在后续维护中应多关注。装置中11-E-2003经宏观检验发现裂纹,回路11-6中304材质管道PT检测一焊口发现3处裂纹缺陷,验证其存在氯化物应力腐蚀开裂。

4 风险再评估(RBI)分析

再评估压力容器共107台,压力管道共2750条;容器划分为257个评估单元,管道划分为2750个评估单元。

4.1 再评估时间点的风险

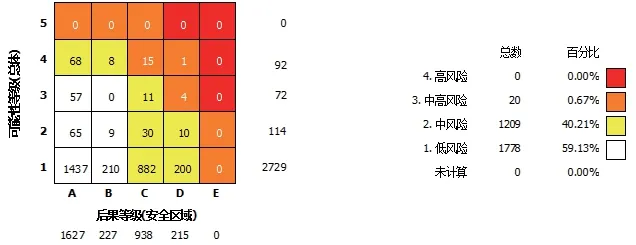

图3给出苯乙烯装置2019年2月1日安全风险评估结果,图中红色部位为高风险,橘黄色部位为中高风险,黄色部位为中风险,白色部位为低风险。由图3可见,装置中3007个评估单元中无高风险评估单元,中高风险评估单元20个,中风险评估单元1209个,低风险评估单元1778个。失效可能性等级为4的评估单元有92个,失效可能性等级为3的评估单元有72个,失效可能性等级为2的评估单元有114个,其余评估单元的失效可能性等级为1。

图3 装置2019年2月1日安全风险评估结果

4.2下次计划定期检验时间点的风险

苯乙烯装置下次计划定期检验安排在2023年10月31日,在经过实施检验后,到2023年10月31日苯乙烯装置的风险水平见图4。

由图4可见,经过2018年10月现场实施检验后,到2023年10月31日,装置中3007个评估单元中无高风险评估单元,中高风险评估单元有97个,中风险评估单元1286个,低风险评估单元1624个。随着服役时间的延长,装置中评估单元的失效可能性等级有所提高,到2023年10月31日,装置中失效可能性等级为5的评估单元有23个,失效可能性等级为4的评估单元有277个,失效可能性等级为3的评估单元有96个,失效可能性等级为2的评估单元有385个,其余评估单元的失效可能性等级为1。

图4 装置2023年10月31日安全风险评估结果

4.3 风险分析对比

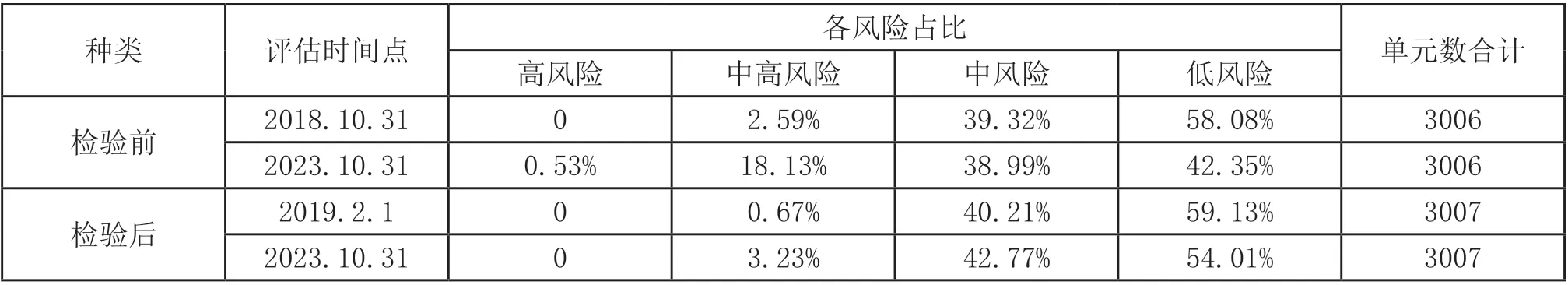

根据RBI评估报告,在检验实施前时间点(2018年10月31日)和不检验的情况下下次计划检验时间点(2023年10月31日)与检验实施后时间点(2019年2月1日)和下次计划检验时间点(2023年10月31日)各风险水平所占比例对比见表4。

表4 装置检验前后各风险占比对比

检验检测可以提高预测损伤机理、损伤速率的能力,降低失效发生的不确定度,同时对发现存在的超标缺陷进行更换或实施减缓措施,可直接降低失效的概率。由表4可知,经过现场实施检验检测,到下次计划检验时间点,装置高风险单元占比由0.53%下降到0,中高风险单元占比由18.13%下降到3.23%。

5 结论

(1)依据检验策略对装置进行检验,将检验结果与评估结果、损伤机理分析进行相互验证,可为装置腐蚀检测和设备维护提供合理建议。

(2)对比检验前后风险水平情况,经现场实施检验检测后,到下次计划检验时间点,装置高风险单元占比由0.53%下降到0,中高风险单元占比由18.13%下降到3.23%;由此可见,通过检验检测,有效地降低了设备的运行风险。

(3)通过对比检验情况与风险评估结果,发现装置检出的问题情况与风险评估的损伤机理基本吻合,建议装置管理人员根据风险评估结果和全面检验情况对装置中的中高风险以上设备重点管理,落实降险措施,做好日常巡检等工作,从而实现装置的长周期安全运行目标。

◆参考文献

[1] GB/T 26610.1-2011,承压设备系统基于风险的检验实施导则 第1部分:基本要求和实施程序[S].

[2] GB/T 26610.2-2014,承压设备系统基于风险的检验实施导则 第2部分:基于风险的检验策略[S].

[3] 康强利. 苯乙烯装置腐蚀分析及腐蚀监测设置[J].石油化工设备,2017,46(4):39-45.

[4] 孙新文. 风险评估(RBI)在石化特种设备管理中的应用展望[J].石油化工设备技术,2006,27(3):33-35[5] GB/T 30579-2014,承压设备损伤模式识别[S].