摇摆电动三轮摩托车车架有限元分析

2020-11-26郝鑫瑞张立鹏

吴 南 郝鑫瑞 张立鹏

(1-天津大学内燃机研究所 天津 300072 2-中国质量认证中心)

引言

依托于物流配送高速发展的行业前景以及节能环保的法规要求,以解决市场需求为目标,摇摆电动三轮摩托车应运而生[1-2]。基于摇摆理念,摇摆电动三轮摩托车车架摒弃了传统三轮摩托车车架的一体式框架设计思想,设计了前、后分体式高强度铝合金车架。车架作为摇摆电动三轮摩托车的关键核心骨架,动力系统、传动系统、悬架系统、操纵系统以及其它零部件均固定安装其上,且在行驶过程中也会受到因路面不平引起的冲击载荷。本文利用有限元分析软件对摇摆电动三轮摩托车车架进行分析,在车身结构设计阶段对强度有初步的认识,以进一步判断结构设计的合理性。

1 摇摆电动三轮摩托车车架模型构建

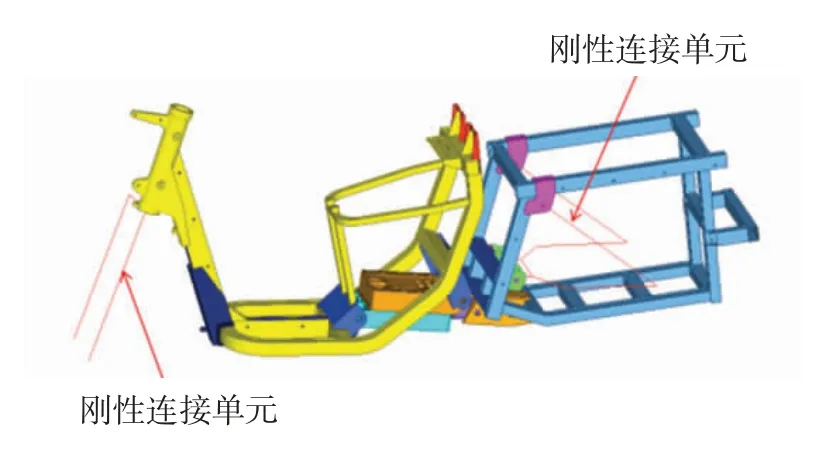

摇摆三轮摩托车车架主要部件包括前车体、后车体及摇摆器三部分。前车体采用铝合金铸件、铝合金方管与铝合金钣金件焊接而成。后车架主要由铝合金方管与铝合金钣金件焊接构成。前车体、后车体及摇摆器这3 个组件之间通过螺栓联接组成整个车架。

本文使用三维建模软件UG 对摇摆三轮摩托车车架主要部件建立数模,根据子模型之间的配合关系搭建车架的装配模型,将该模型导入有限元分析软件Hyper work 中进行前处理,抽取中面,划分网格,定义材料属性,建立车架的有限元分析模型。

在有限元建模过程中,为提高计算效率且保证分析结果的准确性,简化处理了整个车架三维装配数模。简化处理原则如下[3-4]:

1)对车架强度影响不大的部分安装支架等零件做删除处理,如塑件的安装支架等;

2)检查三维数模的干涉情况,处理模型干涉位置,避免产生奇异网格,出现计算过程收敛。

依据如下原则进行网格划分:

1)形状规则的零件采用自适应扫描网格划分方式,网格划分质量较高;

2)依据零件自身尺寸规定网格划分密度数值,关键区域适当细化网格,关键区域和非关键区域之间的网格要注意平滑过渡;

3)单元类型:铝型材,钣金件和铸造件:采用S4R,S3 壳单元以及实体单元;拖曳臂及其支架:刚性连接单元;前端悬架:刚性连接单元;焊缝和螺栓连接:刚性连接单元。

构建完成的有限元模型总体单元数目为574 345。摇摆电动三轮摩托车车架的有限元模型如图1所示。

图1 车架有限元模型

2 摇摆电动三轮摩托车车架有限元分析参数及边界条件

2.1 材料特性

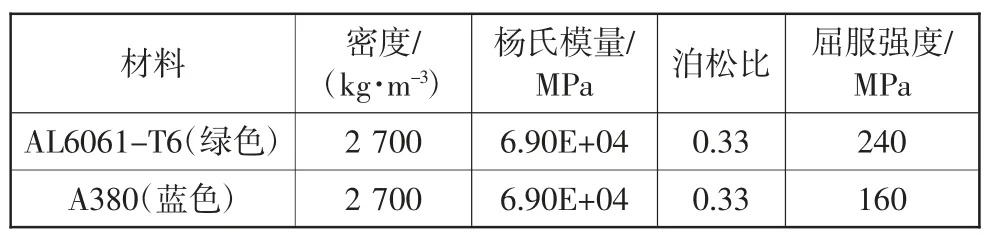

本车架主体由铸件、管材、板材焊接而成,具体材料特性如表1 所示。

2.2 确定分析工况

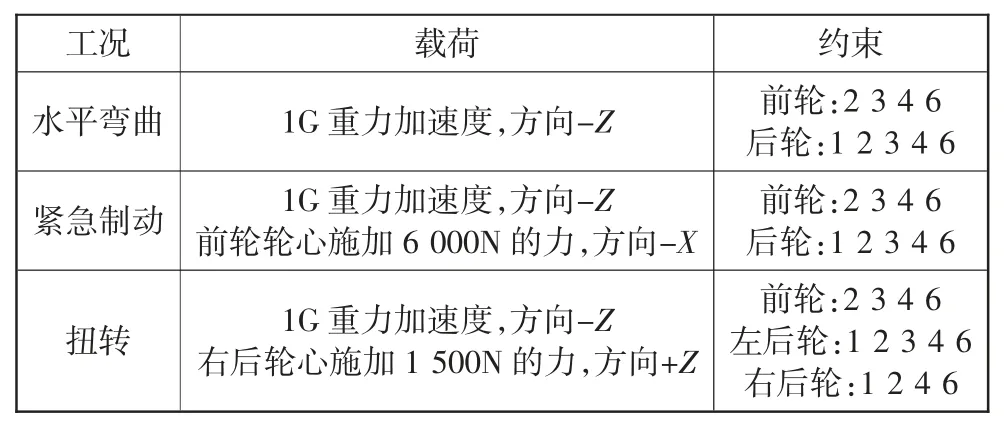

因路面条件及行驶状态不同,摇摆电动三轮摩托车在实际使用过程中车架所受载荷也不同,边界条件较为复杂。车架变形主要包括弯曲变形、扭转变形和弯曲与扭转的组合变形。结合车架的变形特点,确定本次分析计算工况为水平弯曲、紧急制动和扭转3 种工况[5]。

表1 材料参数表

1)水平弯曲工况

该工况模拟满载状态下的摇摆电动三轮摩托车在静止状态或在平坦路面匀速行驶时的状态,此时对车架强度影响较大的主要为垂向载荷,即由货物、驾驶员、车架等质量在重力作用下产生的弯曲载荷,这些弯曲载荷以集中质量的方式施加在车架相应的受力位置。

2)紧急制动工况

紧急制动在车辆的骑行过程中时常发生,该工况下车架承受的载荷主要由地面制动力引起。依据GB7258 机动车运行安全技术条件中三轮摩托车在制动初速度为30 km/h 时制动距离不大于7.5 m 的要求,计算出三轮摩托车制动减速度为4.63 m/s2。

3)扭转工况

该工况模拟摇摆电动三轮摩托车在满载情况下低速通过不平路面或单侧车轮落入凹坑时车架的受力情况,主要用来考察车架中后部的结构强度。该工况下车架受到因非对称支撑产生的极限扭转载荷,等同于抬高后面单侧车轮或单侧车轮悬空的情况。车辆处于该状态时,车架除受上述弯曲载荷的同时,还受到一侧后轮垂直向上的载荷作用,使整个车架产生弯曲与扭转的复合变形。

2.3 边界条件及载荷

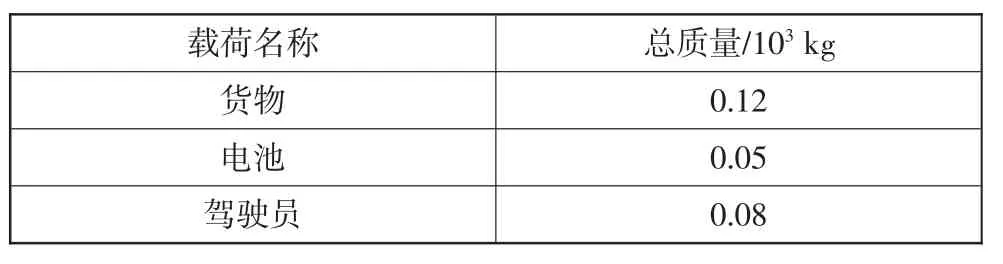

3 种工况下不同的车辆运动状态对应不同的车架约束情况,分析计算时根据分析工况的受力状态在前、后轮心位置约束或释放相应的自由度以模拟实际的受力情况。载荷分布及分析工况边界条件如表2 及表3 所示。

表2 载荷分布

表3 分析工况边界条件

通过对用户实际使用情况的调查,在实际使用过程中三轮车大部分情况均是超负荷行驶,因此用户使用的安全性必须放在首位,在进行有限元分析计算时加载在车架上的内、外载荷均为实际使用中相对恶劣的情形,尽可能保证三轮车在行驶过程中的安全性。

3 摇摆电动三轮摩托车车架分析结果

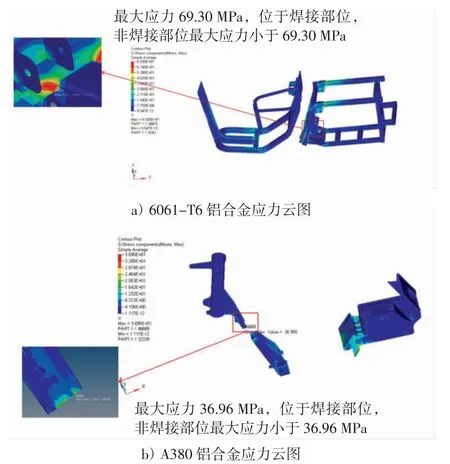

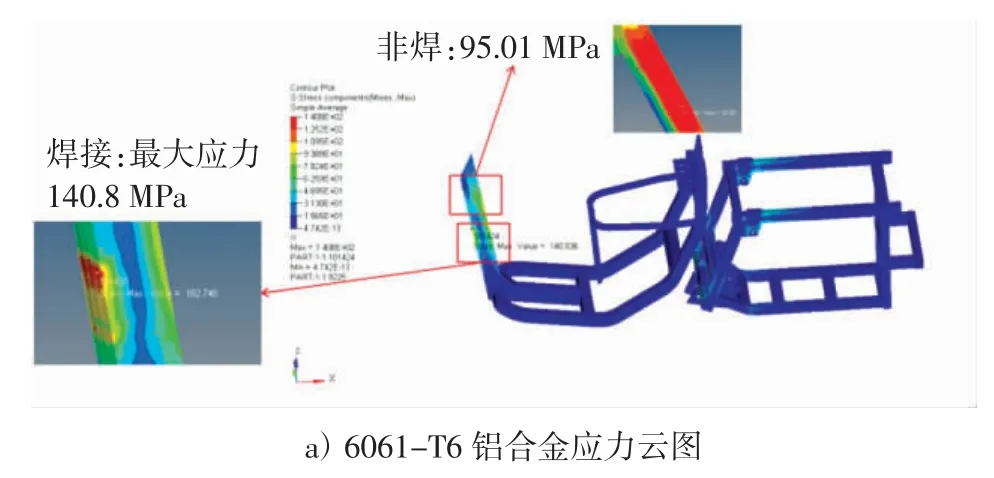

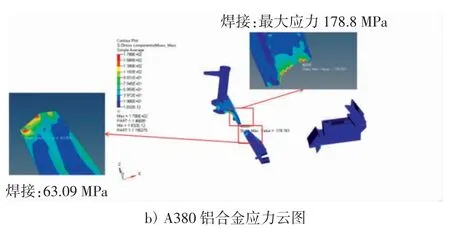

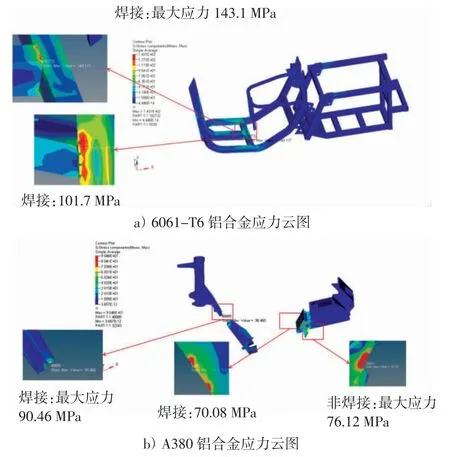

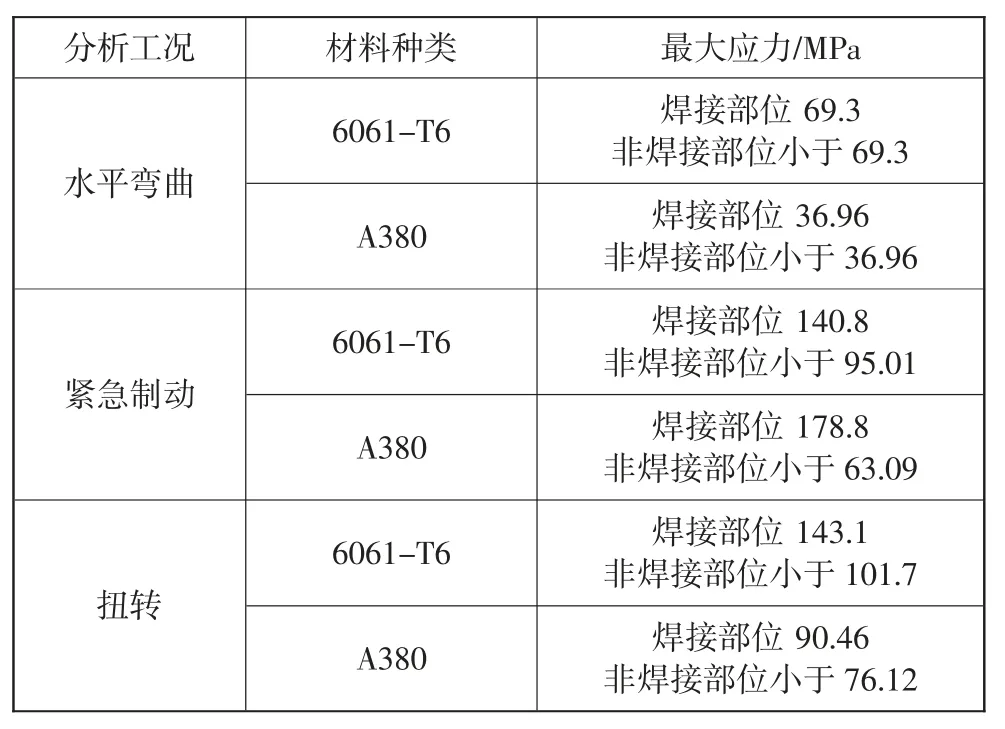

根据表2 及表3 中对应的3 种工况下的载荷分布与边界条件建立车架的有限元模型,并对其进行强度分析,应力分布结果如图2~图4 及表4 所示。

图2 水平弯曲载荷工况

图3 紧急制动载荷工况

图4 扭转载荷工况

表4 3 种工况下的应力分布结果

由上述计算结果可知,3 种工况下最大应力值均小于材料的屈服应力值(除紧急制动工况下车头管加强处的焊接位置外,注意该处的焊接质量),车架应力数值合理。因计算时考虑的均是极限工况,且最大应力值出现在局部焊接位置,其他部位应力数值较小,故该车架结构满足强度要求。

4 结论

本文对摇摆电动三轮车车架进行了极限载荷条件下允许极限承载量的CAE 分析,结果云图明确显示了车架的应力变化情况,应力数值合理,应注意应力集中位置的设计。具体情况还需要实际的底盘测试试验来进行验证,以确保车架设计的可靠性。