汽车发动机链传动系统NVH 改善措施的研究

2020-11-26赵乃博吴丰凯

张 莹 赵乃博 吴丰凯 费 侃 袁 爽

(1-宁波吉利罗佑发动机零部件有限公司 浙江 宁波315336 2-浙江吉利动力总成有限公司)

引言

汽车发动机的正时传动系统主要有皮带传动和链条传动2 种类型。皮带传动的结构简单、传动平稳,但皮带的使用寿命较短,且传动中时有打滑现象,传动比不稳定[1]。链条传动具有可靠性高、耐磨性好、与发动机同寿命的优势,缺点是链传动系统的啸叫噪声较大。随着现代轿车发动机强化程度的不断提高,排放法规不断加严,维护周期的不断延长,正时传动系统的负荷越来越大,对配气正时的精度要求也越来越高,因此在中高级轿车发动机上采用正时链条传动越来越多[2]。目前乘用车市场竞争日趋激烈,消费者对乘用车的品质及NVH 要求也越来越高,在严峻的市场竞争压力下,各个主机厂对如何优化改善车辆NVH 性能的问题也日益重视。因此链传动系统的啸叫问题也越来越受到关注。

本文针对一款四缸发动机的链系统啸叫问题进行相关的测试分析,同时提出解决方案,并通过NVH 测试及可靠性耐久试验验证,有效地解决了该发动机的链系统啸叫问题,为链系统啸叫问题的解决提供了重要的参考建议。

1 链传动系统啸叫产生的机理及现状

1.1 啸叫产生的机理

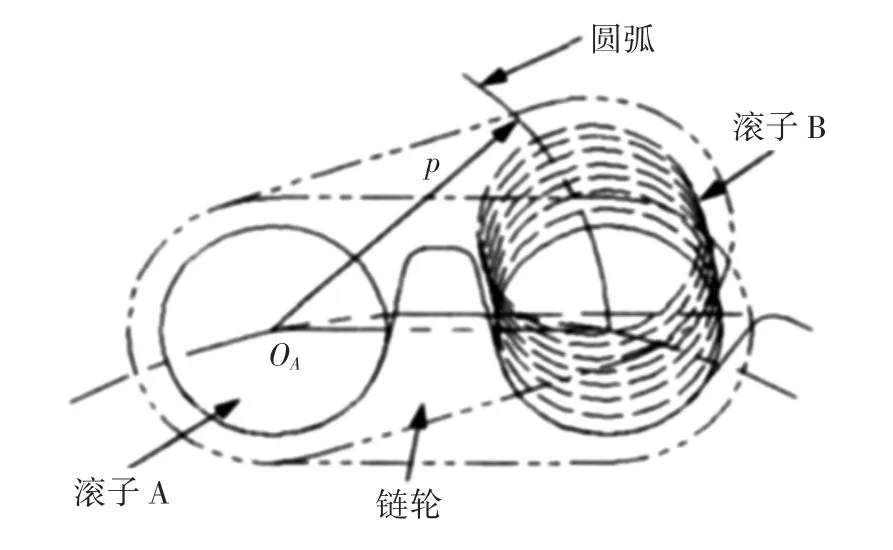

啮合冲击引起的链节振动或链轮振动所产生的噪声是链传动噪声最主要的部分,这种噪声是啮合过程中链条与链轮轮齿间相互作用而产生的,如图1所示。传统的滚子链与链轮啮合时,后一个滚子B 沿着前一个已啮入的滚子A 的中心O 为圆心、以节距p 为半径的圆弧啮入链轮;滚子是首先直接与链轮底部接触,这必然会有接触的突变,产生冲击,随着链条与链轮的啮合,这种冲击呈现出一定的周期性,啮合噪声随啮合频率的增大而增大[3]。

图1 链传动的啮入冲击

1.2 链传动系统的NVH 现状

随着链传动系统啸叫的持续改善,目前市场链传动系统的声压级也逐渐降低,为掌握目前市场主流车型的链传动系统噪声情况,我们对4 款车型分别对驾驶室内驾驶员右耳及机舱近场进行NVH 测试对比。4 款车型信息见表1 所示。

表1 对标车资料

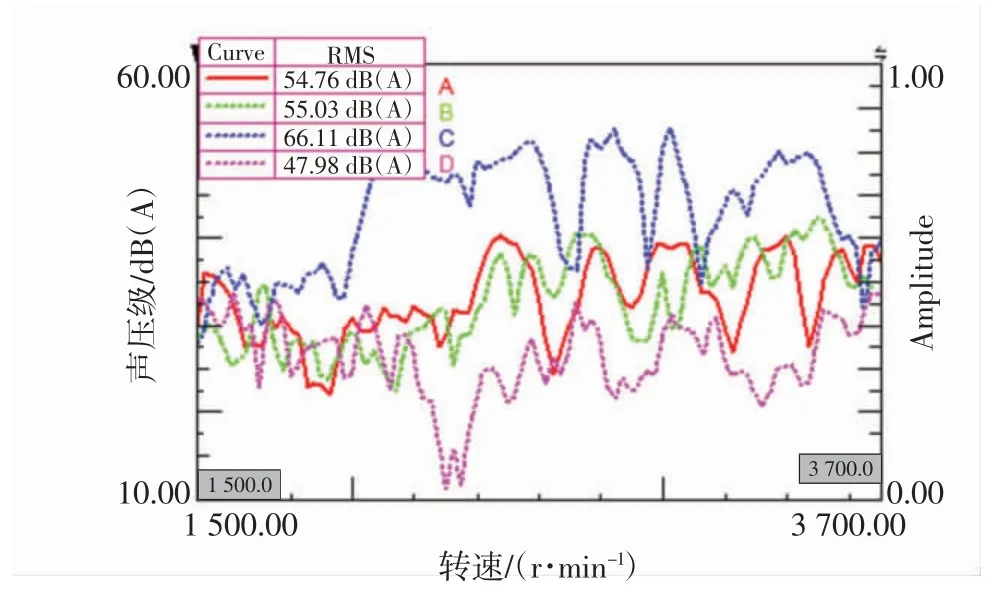

1.2.1 P 挡加速工况对比测试

P 挡加速工况下,驾驶员右耳及机舱近场声压级对比曲线图分别如图2 和图3 所示。

图2 P 挡加速工况驾驶员右耳声压级

图3 P 挡加速工况机舱近场声压级

P 挡加速工况下,驾驶室内A、B 车噪声水平相当,C 车相对啸叫比较明显,D 车相对较好,但是仍然存在啸叫,识别度相对较低。4 辆车的机舱近场噪声水平相当。

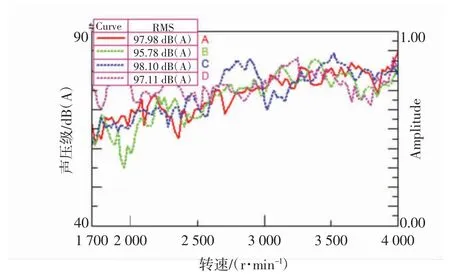

1.2.2 3 挡POT 工况对比测试

3 挡POT 工况下驾驶员右耳及机舱近场声压级对比曲线图分别如图4 和图5 所示。

图4 3 挡POT 工况驾驶员右耳声压级

图5 3 挡POT 工况机舱近场声压级

3 挡POT 工况下,驾驶室内A、D 车水平相当,啸叫也相对较小,C 车相对啸叫比较明显,B 车水平居中,并且相对较平稳。

从测试结果看,4 款车均存在不同程度的啸叫,D 车整体噪声水平相对较好,C 车略差。

2 降低啸叫噪声的方法

要解决噪声就要从激励源出发,降低啮合噪声。通常采用的方式是更改为齿形链,改变链条与链轮的啮合方式,但是这种变更,将会带来整个正时链系统的成本增加约40%~50%,这部分成本的上涨,对于发动机的成本压力较大,也是各主机厂难以实施的问题点之一。寻找一种改善效果明显,无成本增长,或成本增长较少的方案是改善啸叫问题的重中之重。

借鉴橡胶的减震降噪的效果,在声源曲轴正时链轮上增加一层橡胶,制作成包胶链轮,使滚子在啮入前,链板先与橡胶接触,从而减缓滚子与链轮的接触冲击噪声。

包胶链轮只需在现有的普通链轮外层增加橡胶,替换现有的链轮,正时系统结构及其他零部件均无需改动。样件制作简单,易于实施,且成本变化较小,能够满足成本和降噪的双重需求。

3 包胶链轮设计要点

包胶链轮的设计原理是链条的链板与橡胶提前接触从而缓冲滚子啮入时的冲击噪声,因此链板与橡胶的干涉量以及橡胶材料是设计方案的关键点。

3.1 包胶链轮橡胶与链条链板的干涉量的设计

链条在链轮上实际的运行轨迹是一个多边形,链板最下边缘与包胶链轮的外径之间的差值即为干涉量,如图6 所示,干涉量是缓冲降噪的主要部分。

图6 橡胶与链板干涉示意图

因此干涉量为D/2-r

式中:D 是橡胶直径,r 是链板的内切圆半径,r 可由下式计算得出:

式中:d 为分度圆直径;P 为链条节距;b 为链板宽度。

3.2 橡胶的选择

考虑包胶链轮的使用工况,需要选择一种具有良好的耐油、耐高温、耐低寒、耐磨性能好,同时具有较高的抗压缩永久变形性能的橡胶材料。在各种橡胶材料中,HNBR 以其优异的综合性能和高性价比而满足各项指标,且已广泛应用于汽车传动系统油封、同步带等部件[4]。因此,HNBR 是包胶链轮橡胶材料的首选。

HNBR 的硬度常用的是70 HA~90HA。根据包胶链轮的使用工况,既要满足耐磨性,又要达到良好的NVH 性能,因此需要结合NVH 及台架耐久综合验证结果确定。

4 包胶链轮的设计方案

为了起到较好的减震降噪效果,橡胶与链板的干涉量为0.7 mm,橡胶选用较为成熟的70 HA 的氢化丁腈橡胶。

设计方案首先要完成整车的NVH 测试,确认啸叫问题的改善情况,然后再进行单体可靠性试验,以保证满足使用寿命要求。

4.1 整车NVH 测试

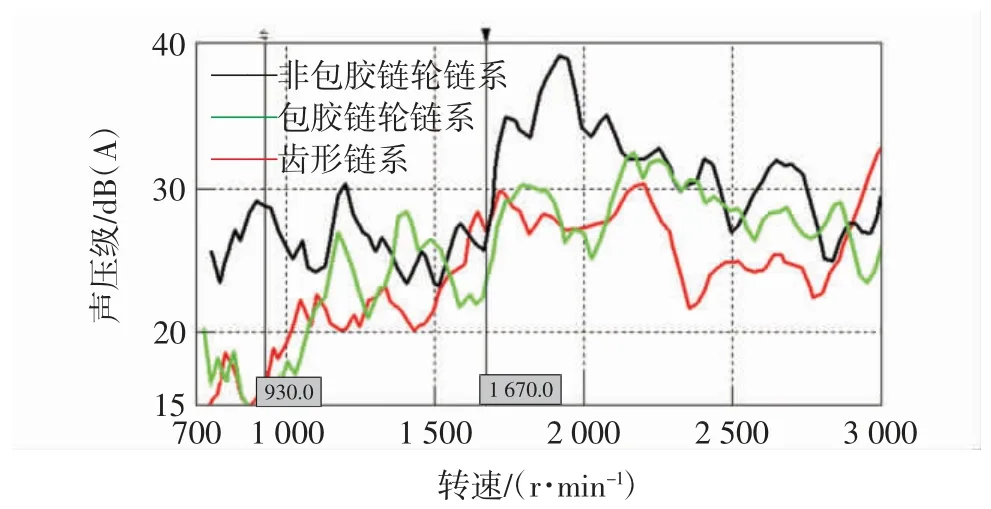

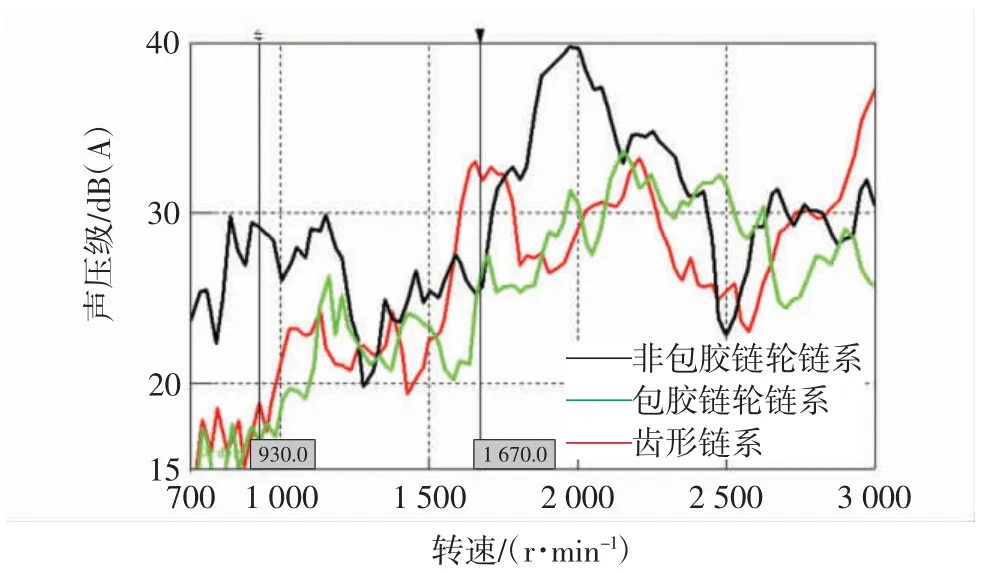

NVH 测试在同一台车上,保证边界条件相同情况下,进行非包胶链轮链系统、包胶链轮状态链系统及齿形链系统3 种状态的对比测试,测试结果如图7和图8 所示。

图7 P 挡加速工况时驾驶员右耳声压级

图8 3 挡POT 工况时驾驶员右耳声压级

测试结果显示,3 种状态的链系统,包胶链轮链系的NVH 水平与齿形链系的总体水平相当,1 000 rpm以下低于20dB(A),3000rpm 以下基本低于30dB(A),均优于非包胶链轮链系,啸叫问题改善明显,可进一步验证该方案的可靠性。

4.2 单体疲劳耐久试验

为快速有效验证包胶链轮的可靠性能及耐磨性能,我们设计了包胶链轮的单体试验台和试验方法。如图9 所示,上端的小链轮即为包胶链轮,对包胶链轮安装的主轴施加一定的载荷和转速,并定时检查链轮的磨损情况,如无异常,完成500h 测试后即为通过试验。

图9 包胶链轮单体试验

首次试验,每隔4 h 检查试验情况,第一次的4 h检查发现橡胶已经有轻微磨损,继续试验观察,至16 h时,磨损非常严重,橡胶已失效。通过这16 h 的验证,说明本次试验的橡胶虽然能够满足NVH 要求,但是耐久性能较差,不能满足使用要求,需进一步提升橡胶的耐磨性,重新进行方案的调整和优化。

4.3 包胶链轮的改进方案

为了解决橡胶磨损问题,从2 方面分别进行调整和验证:

1)提高橡胶的硬度;

2)减小干涉量。

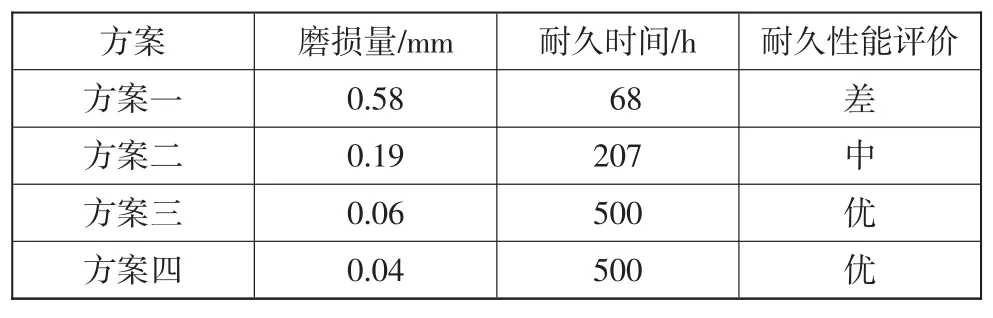

为了满足NVH 和可靠性的双重需求,我们经过了数十个方案的调整和验证,最终才匹配出最佳的方案。本文只列举其中4 个典型方案数据,以供参考。4 个方案见表2。

表2 优化方案汇总表

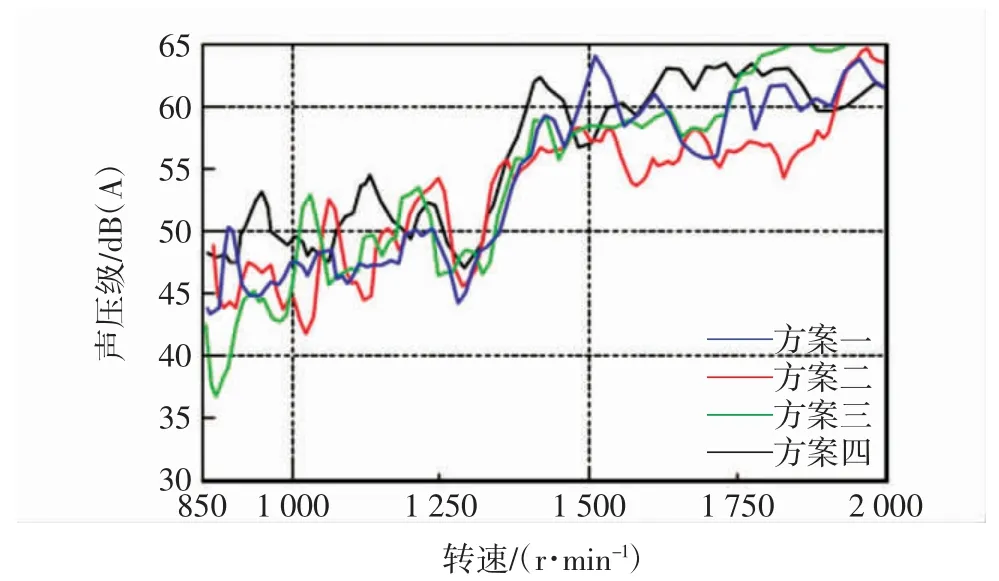

4.3.1 NVH 测试对比

保持测试边界条件相同,对同一辆车更换不同的包胶链轮,进行对比测试,测试结果如图10 和图11 所示。

图10 P 挡加速工况时驾驶员右耳声压级

图11 P 挡加速工况机舱近场声压级

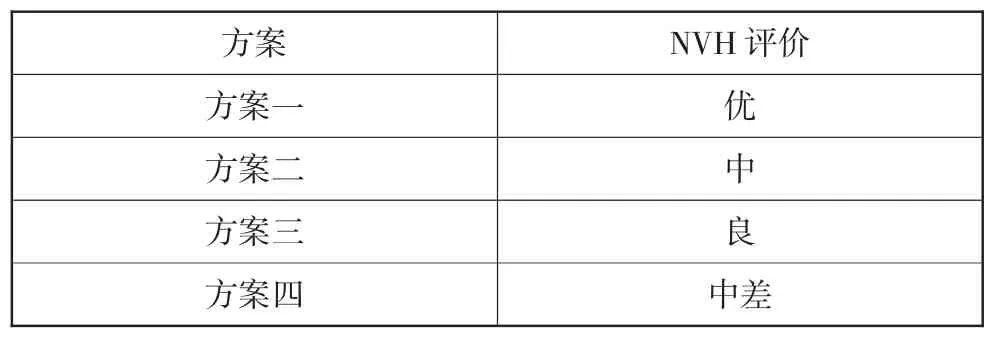

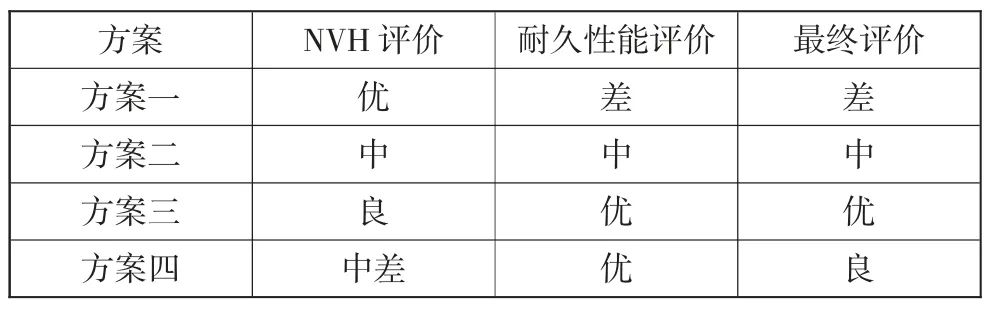

4 个方案的NVH 测试结果评价汇总见表3。

表3 各方案NVH 评价汇总表

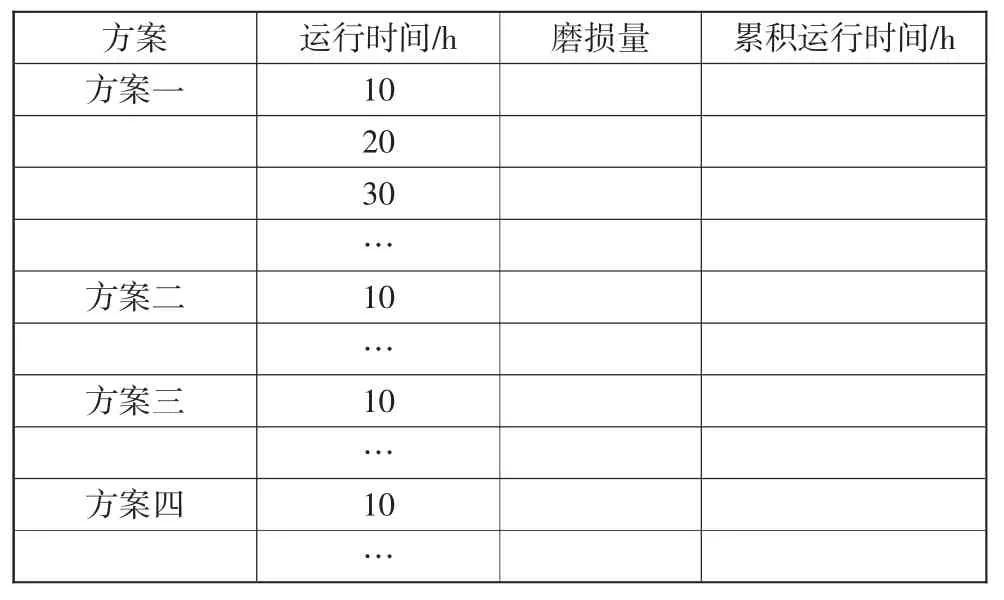

4.3.2 橡胶耐磨性对比

继续在单体试验台上采用相同的试验工况进行耐久试验,并每隔10 h 观察橡胶的磨损情况,并按表4 形式记录进行对比分析。

经过耐久试验时间和磨损量的对比分析,方案三和方案四的磨损量相当,磨损情况最好,满足使用要求,方案一最差。详见表5。

表4 各方案耐久试验记录表

表5 各方案耐久试验评价汇总表

4.3.3 最终方案的选择

综合整车NVH 测试和台架耐久试验结果,见表6。

表6 各方案综合评价汇总表

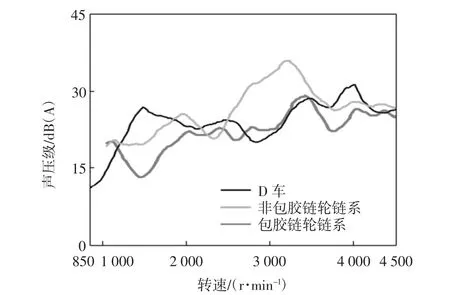

从综合结果看,方案三为最优方案,为确认改善效果,我们将包胶链轮链系统与前面2.2 介绍的测评NVH 相对较好的D 车进行数据对比,整理数据如图12 所示。

图12 P 挡加速工况时驾驶员右耳声压级

从数据中可以看出,包胶链轮链系统的NVH 改善明显,且已优于市场车型的链系统NVH 水平约3~10 dB(A)。

5 包胶链轮对链系统的影响

上一章主要介绍的是包胶链轮的设计方案及NVH 测试和单体疲劳耐久试验验证情况。在设计方案通过NVH 和单体耐久试验验证后,还需要进行发动机的可靠性耐久试验验证,并且只有通过发动机的可靠性耐久验证后,该设计方案才可实施。然而在进行发动机可靠性试验中,发现新的问题产生——爬齿。

在常规的链传动系统设计中,爬齿是指链条与链轮啮合过程中,由于链条节距的变化,导致链条与链轮啮合的时候,并非直接落入齿根,如图13 所示,滚子A 在落入齿根的情况下,由于链条节距变化,滚子B 在未完全啮合而滚子C 和滚子D 已经与链轮齿接触,进而再滑入齿根。长期以此方式进行啮合,导致齿部的异常磨损。

图13 链条爬齿情况示意图

经过多种方案的调整和试验,包胶链轮的爬齿问题的原因最终锁定在链系统的张紧力上。包胶链轮虽然经过单体试验验证,且在试验中未发现磨损以外的其他问题,但是由于该单体疲劳试验的验证方法只是稳态的疲劳试验,而包胶链轮实际在发动机的运行工况是动态的,未结合到链系统的动态性能,链系统的受力是时刻变化的。对于包胶链轮而言,由于链板与橡胶的干涉量的存在,当系统张力不足以压缩橡胶发生形变使链条正常啮合时,同样会发生上图的爬齿现象。这种爬齿问题主要会发生在系统反力较小的情况下。因此要避免爬齿问题的发生,必须要通过链系统的动态测试试验,确定各个工况下的系统张力,匹配合理的紧链器,从而保证系统的可靠性。

因此我们重新进行链系统的动态试验,重新进行张紧器的选型,再次进行发动机的可靠性试验,进行了多轮的发动机试验,爬齿的问题彻底解决。

6 结论

通过以上设计及试验,经验总结如下:

1)橡胶与链条链板的干涉量直接影响到NVH的改善效果,在满足磨损性能要求的情况下选择更佳的干涉量,以达到更好的NVH 效果。

2)橡胶的硬度低,耐磨性能偏低,对于耐久寿命影响较为严重,因此推荐使用高硬度的橡胶作为首选材料。

3)设计包胶链轮的链系统需要进行系统的动态测试,以确定系统受力的情况,选择合适的张紧器,以达到发动机的耐久性能要求。

综上所述,包胶链轮的设计对于解决链系统的啸叫问题起到非常关键的作用,本文通过对不同干涉量及不同胶品的NVH 测试和耐久试验验证,推荐了最佳的设计方案,同时总结了开发过程中出现的失效问题及其解决措施,对于国内各主机厂应用包胶链轮改善发动机链系统的啸叫问题提供了重要的设计依据和指导。