基于PWM 风扇的系统选型方法

2020-11-26

(吉利汽车研究院有限公司 浙江 宁波 315315)

引言

基于PWM 占空比信号对冷却风扇转速进行控制[1],设计PWM 风扇的电路和控制策略。同时结合保险丝选型,导线线径选型和端子选型方法,得出最优的系统选型方案应用于PWM 风扇,经过实车测试数据分析得出该方案为可行的。

1 PWM 风扇的电路与控制策略

PWM 风扇由风扇控制模块,功率控制模块和电机模块3 大模块组成。风扇控制模块为具有电子控制单元的无刷电驱模块,其目的为驱动PWM 冷却风扇,它将整车中发动机控制器输出的PWM 信号通过功率控制模块处理转换成对应的风扇转速,风扇转速由闭环PID(Proportion Integration Differentiation)进行控制,确保风扇工作电流和功率不超出最大电流和最大功率。功率控制模块将PWM 信号经过处理转换成直流DC 电压来实现风扇停转,风扇线性运行,风扇全速运行和低功耗(待机)4 种模式。

PWM 风扇功率控制模块和风扇控制模块接口如图1 所示。

图1 PWM 风扇功率控制模块和风扇控制模块接口

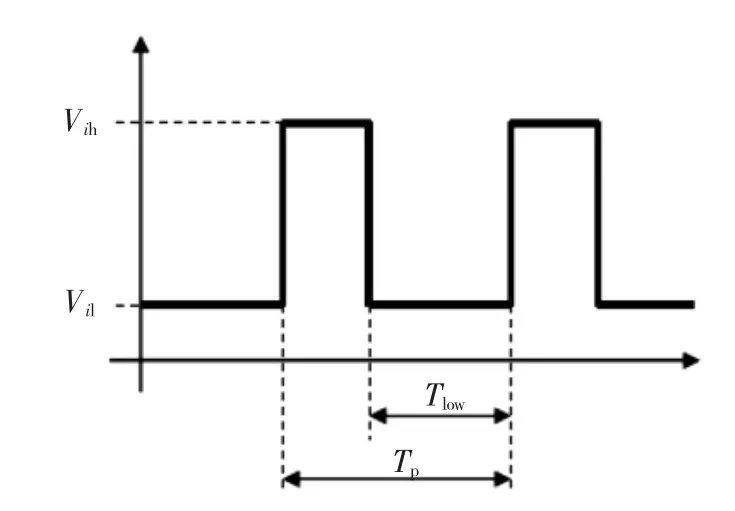

风扇控制模块将接收到的PWM 信号,转换成对应的占空比输出给功率控制模块。其中占空比DCi为Tlow/Tp,如图2 所示。

图2 功率控制模块控制信号

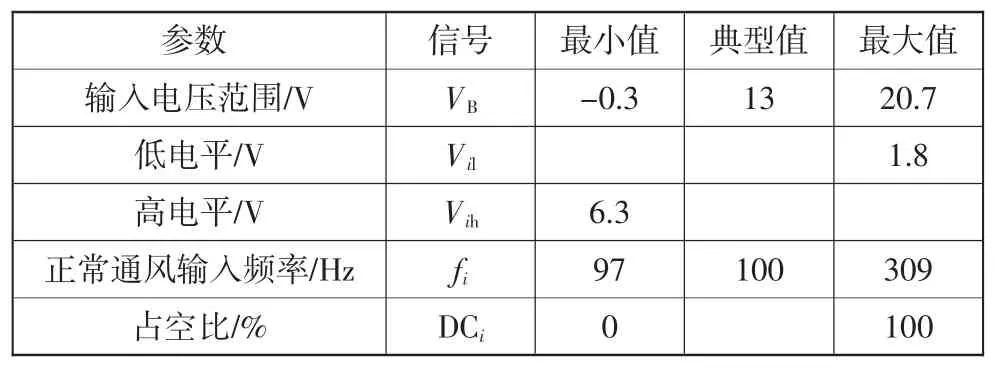

为了让功率控制模块能正确辨识,风扇控制模块的PWM 信号必须满足表1 的数值范围。

表1 PWM 信号数值范围

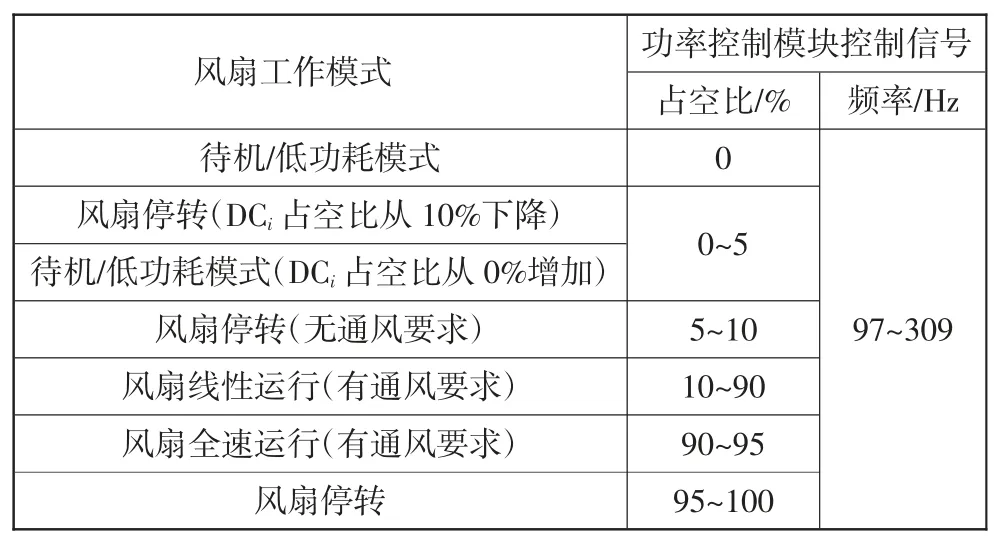

风扇工作模式和功率控制模块控制信号对应表如表2 所示,为了确保控制信号的正确性,在风扇切换另外一个运行模式时,控制信号会被采样5 次。

表2 风扇工作模式和功率控制模块控制信号对应表

从图3 可以看出功率控制模块控制信号(占空比)与风扇转速对应关系,在最小风扇转速为750 r/min时,此时对应的占空比为10%;在最大风扇转速为2 700 r/min 时,此时对应的占空比为90%~95%。

图3 功率控制模块控制信号与风扇转速

为了确保风扇能正常运行,系统会将所有侦测到的错误状态通过拉低PWM 信号反馈给发动机控制器(EMS)。侦测信号周期为9~11 s,其中故障指示信号发出后的延迟处理时间为1 500~1 550 ms 判定为风扇高温故障,故障指示信号发出后的延迟处理时间为2 000~2 050 ms 判定为风扇过压/欠压故障,故障指示信号发出后的延迟处理时间为2 500~2 550 ms 判定为风扇完全堵转。

2 PWM 风扇系统选型理论计算

根据PWM 电器参数,其额定功率(P额)为430 W,额定电压(U额)为13 V,额定电流(I额)为33 A,最大电流(Imax)为38 A,启动瞬间最大电流为330 A(持续时间为0.47 ms)。为了让风扇达到限功率条件,将风扇的电流和电压进行管控,当风扇输入电压>13 V,其输入电压和输入电流成反比;而当风扇输入电压≤13 V,其输入电压和输入电流成正比,如图4 所示。

图4 风扇输入电压和输入电流对应关系

2.1 太平洋品牌保险丝方案

2.1.1 保险丝选型

1)负载电流I=33 A。

2)考虑到负载为大电流且长时间脉冲电流,选择慢熔保险丝。

3)慢熔保险丝安全系数为0.5[2],在常温下保险丝的容量为

4)在120 ℃情况下保险丝容量为If==76.24 A,选择ES 80 A 保险丝。

5)在120 ℃情况下计算PWM 风扇的ES 80A 保险丝能承受I2t 的冲击次数,PWM 风扇累积I2t 和累积时间计算值如图5 绿色点所示,可以看出选择ES 80A 保险丝可以承受至少108 次脉冲电流的冲击,能满足PWM 风扇的极端工况需求。

图5 PWM 风扇的ES 80A 保险丝能承受I2t 的冲击次数

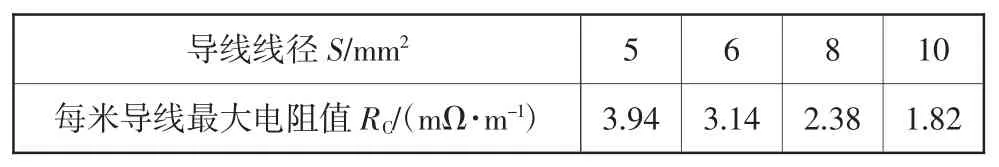

2.1.2 导线线径选型[3]

1)不同导线线径对应的每米最大电阻值RC。

表3 不同导线线径对应的每米导线最大电阻值[4]

2)导线电阻和热阻乘积为r×RC=,其中导线热阻r 的单位为℃·m/W。

4)导线温升ΔT=r×RC×I2×,其中导线温升ΔT 的单位为℃,导线所加载电流I 的单位为A,导线持续加载电流时间t 的单位为s。

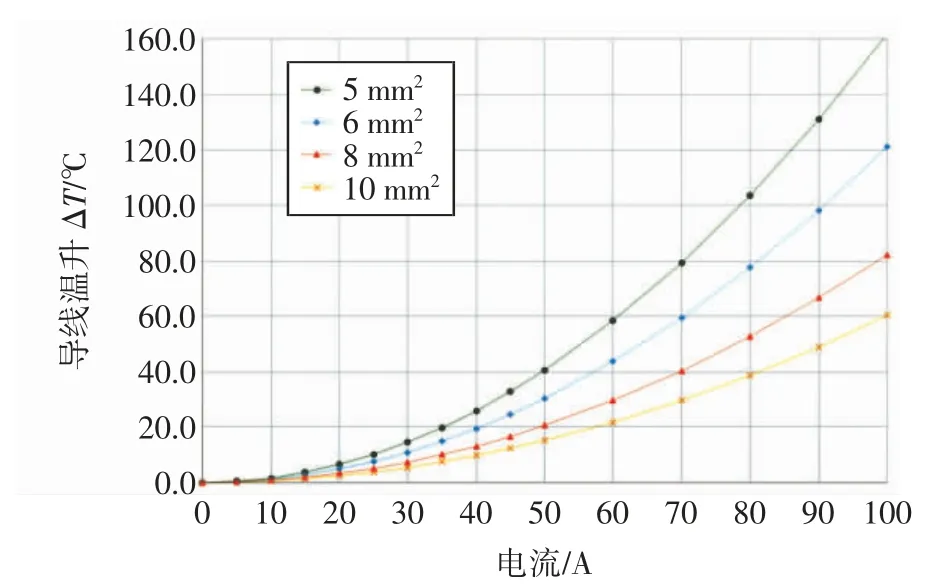

5)不同线径导线在不同电流持续工作1 h 情况下的温升曲线如图6 所示。

图6 不同线径导线在不同电流情况下的温升曲线

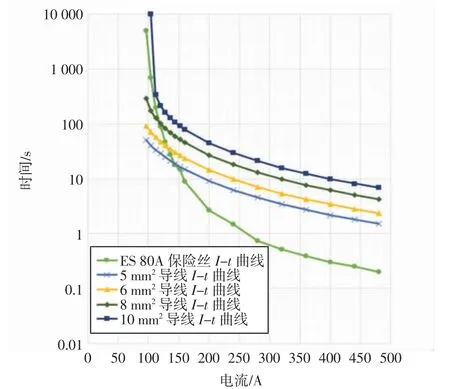

7)通过计算可以得出需要使用FLR9Y 10 mm2导线来适配ES 80A 保险丝,计算数据如图7 所示。

图7 ES 80A 保险丝与5/6/8/10 mm2 导线的I-t 曲线

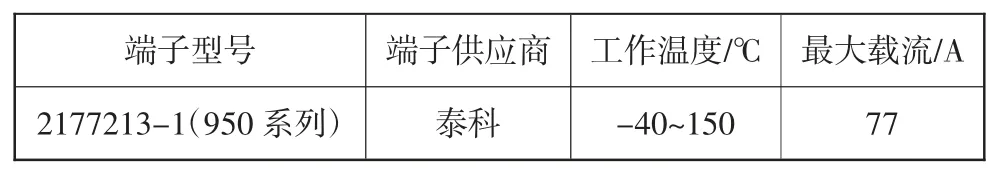

2.1.3 端子选型

端子选型信息见表4。

表4 端子选型信息

2.2 力特品牌保险丝方案

2.2.1 保险丝选型

1)负载电流I=33 A。

2)考虑到负载为大电流且长时间脉冲电流,选择慢熔保险丝。

3)在常温下保险丝的容量为Ifc==44 A。

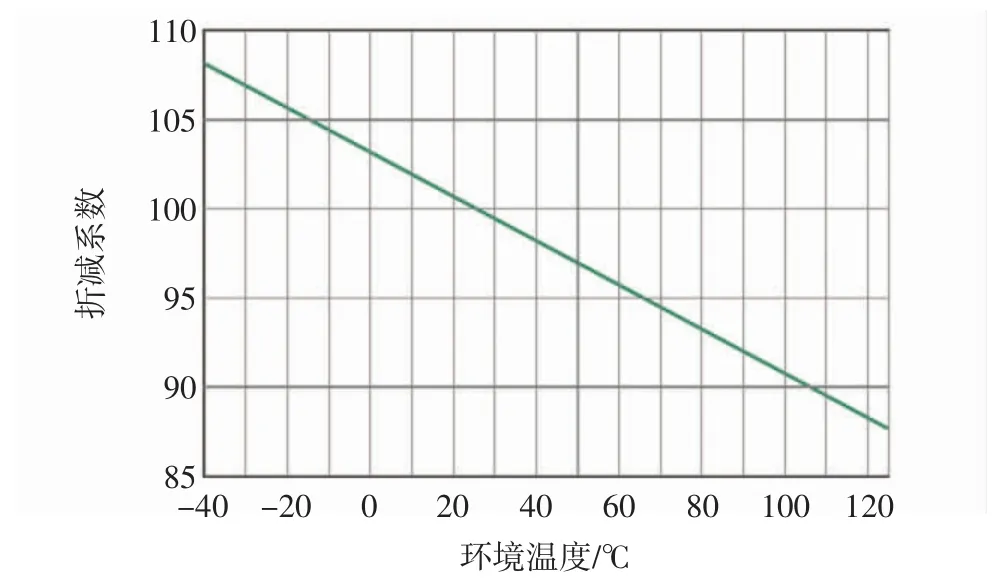

4)根据图8 可以得出保险丝性能折减系数RR,在120 ℃情况下RR=88%。

图8 JCASE 系列保险丝性能折减系数对应环境温度曲线

6)在 120 ℃情况下,保险丝 Ifuse=,其中t1为电流的累积时间(s)。

7)在120 ℃情况下,保险丝I2t=(Ifuse×RR)2×t1。

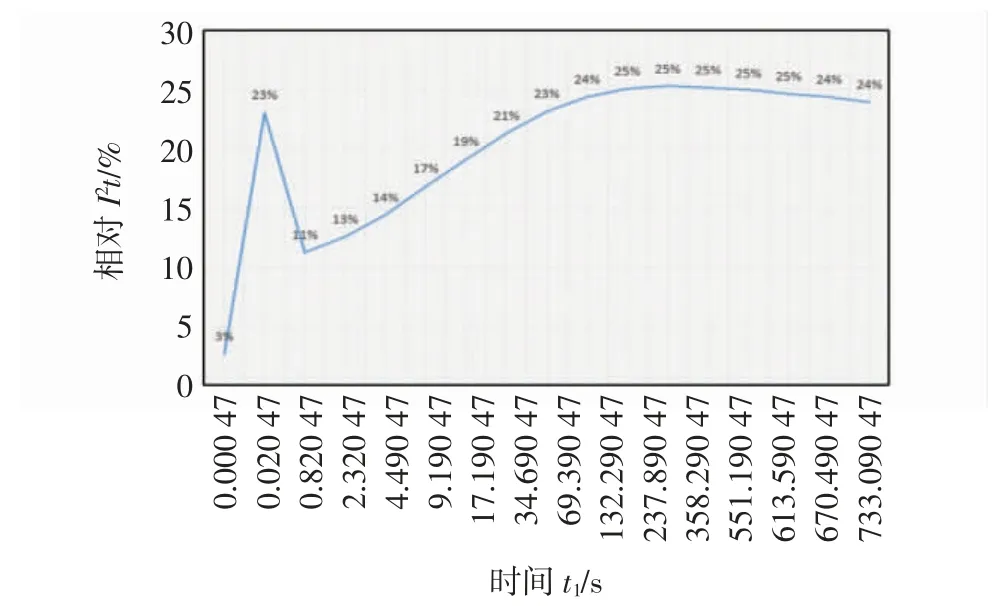

8)在120 ℃情况下计算相对I2t,从图9 可以得出最大的相对I2t=(累积负载I2t)/(保险丝I2t)=25%。

图9 JCASE 50A 保险丝的相对I2t 曲线

9)根据JCASE 50A 保险丝的相对I2t 与耐冲击脉冲电流次数对应曲线,可以得出选择JCASE 50A保险丝可以承受至少1×106次脉冲电流的冲击,如图10所示。按照极端情况下,如每20 min 启动一次PWM风扇,每天运行24 h,保险丝可以正常运行38 y,因此JCASE 50A 保险丝能满足PWM 风扇工作需求。

图10 JCASE 50A 保险丝的相对I2t 与耐冲击脉冲电流次数对应曲线

2.2.2 导线线径选型

基于导线不同电流对应发烟时间的计算公式,可以得出需要使用FLR9Y 5 mm2导线来适配JCASE 50 A 保险丝,计算数据如图11 所示。

图11 JCASE 50A 保险丝与5 mm2 导线的I-t 曲线

2.2.3 端子选型

端子选型如表5 所示。

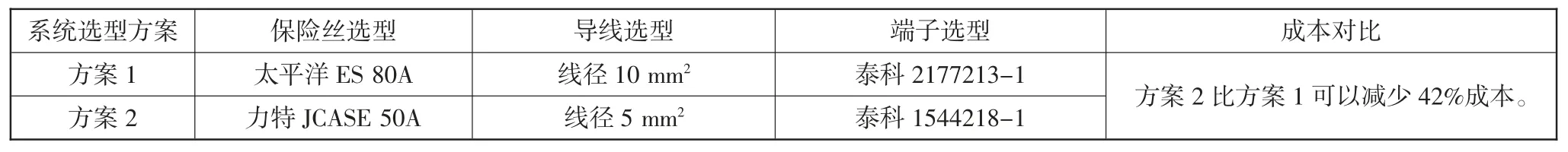

对比太平洋保险丝方案和力特保险丝方案,两者虽然从性能上都能满足PWM 风扇工作需求,但是从保险丝,导线和端子3 个维度上进行成本对比,力特保险丝方案比太平洋保险丝方案可以减少42%成本,因此最终选择力特保险丝方案做为PWM 风扇最终的系统选型方案,如表6 所示。

表6 太平洋保险丝方案和力特保险丝方案系统选型的成本对比

3 PWM 风扇系统选型方案和实车验证

基于采用力特保险丝方案作为PWM 风扇系统选型方案,其PWM 风扇系统框图如图12 所示。

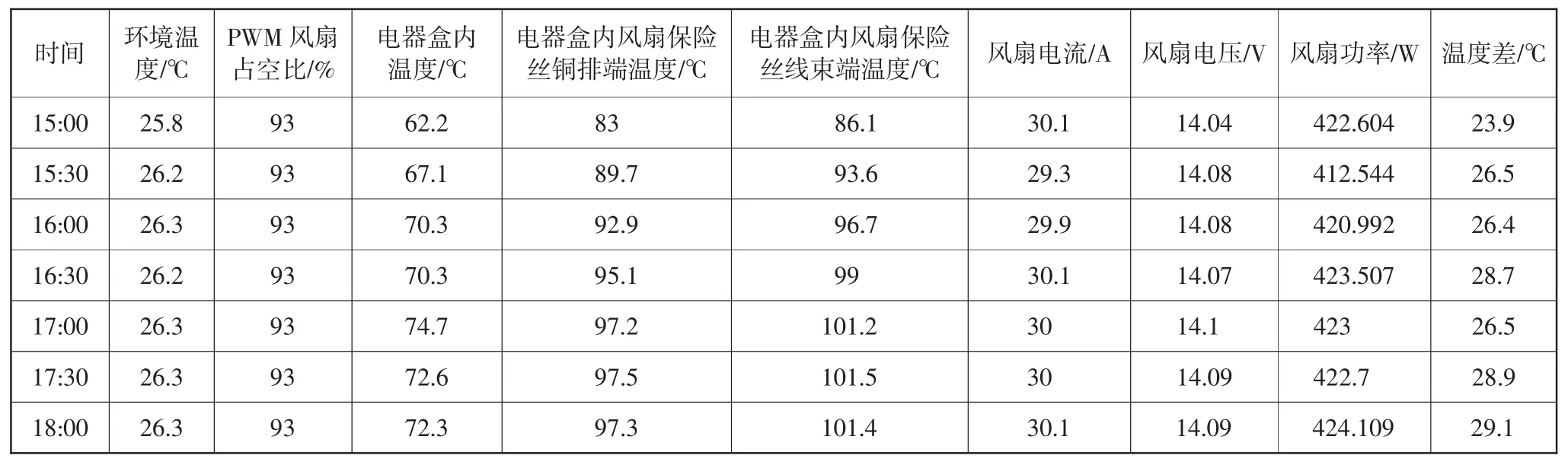

同时采用钳形电流表,电压表,示波器和温度采集显示仪对PWM 风扇进行实车数据采集,对采集到的PWM 风扇电流/电压/温度数据进行分析,可以看出热平衡后温度差都未超过30 ℃,如表7 所示。同时根据端子Derating(I-T)曲线可以得出在额定电流下能持续正常工作,因此采用力特保险丝方案作为PWM 风扇系统选型方案是可行的。

图12 PWM 风扇系统框图

表7 PWM 风扇实车测试

4 结论

针对PWM 风扇性能参数设计2 种系统选型方案,并对比这2 种系统选型方案优缺点,最终选择最优的系统选型方案应用于PWM 风扇,通过实车测试对采集的数据进行分析得出最优的系统选型方案为可行方案。