溢流挡板型旋流澄清器分离性能试验研究

2020-11-25王晓雷仝胜录刘承博

王晓雷,仝胜录,刘承博

(1.北京低碳清洁能源研究院,北京102211;2.国家能源投资集团有限责任公司,北京100011;3.煤炭开采水资源保护与利用国家重点实验室,北京100011;4.山东科技大学机械电子工程学院,山东青岛266590)

混凝-沉淀组合处理法是目前常用的煤泥水处理方式,但该处理方式对于粒径小于50μm的悬浮物去除能力较差,并且处理设备环保效益较低〔1-3〕。针对上述问题,国内外学者进行了大量研究。张广远〔4〕利用预处理+HERO(高效反渗透)工艺处理某煤化工厂废水,通过严格控制系统各个单元的pH和加药量,使HERO系统稳定运行,出水水质稳定,其出水可满足工业循环冷却水补水水质的要求。朱丫盼〔5〕对某煤矿井下矿井水进行了超磁分离井下处理工艺的改造实践研究,水中悬浮物的去除率平均可达97.5%。C.Desjardins等〔6〕在污水处理的絮凝过程中加入少量微砂,探究微砂对絮凝效果的影响,得出微砂的加入可以提高絮凝效果,增大沉降速度,改善出水水质。但上述方法仍然存在投资成本高、运行成本高、工艺复杂等问题〔7-8〕。针对上述问题,刘培坤等〔9-10〕提出了一种锥盘旋流澄清器,并加入磁种子辅助絮凝,增加了沉降面积,减小了设备占地面积,但处理密度小、粒度细的煤泥水时仍存在沉降速度慢、溢流浊度高的问题。

为进一步优化锥盘旋流澄清器的分离性能,笔者提出溢流挡板型锥盘旋流澄清器,该澄清器以锥盘旋流器为基础,在溢流管底部设置挡板以防止小絮体在内旋流的作用下进入溢流管,同时加入微砂强化絮凝。设计单因素试验研究方案,旨在探究锥盘个数、锥盘插入深度对旋流器澄清性能的影响。

1 工作原理

1.1 絮体运动分析

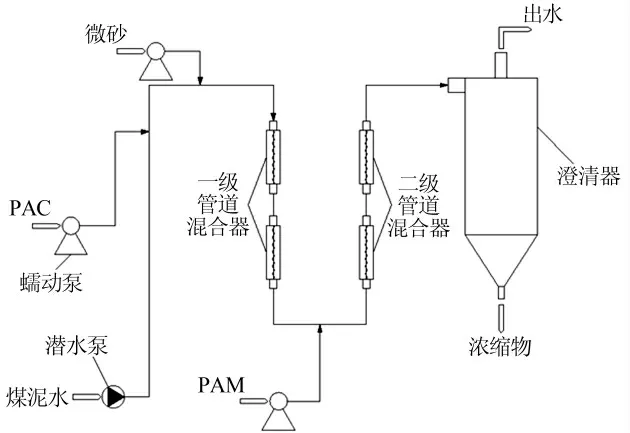

图1为锥盘旋流澄清器原理图。

图1 锥盘旋流澄清器

如图1(a)所示,挡板型锥盘旋流澄清器主要由进料口、溢流管、筒体、底流口、锥盘以及溢流管底部挡板构成。物料进入管道混合器,在管道混合器内与通过蠕动泵打入的絮凝剂混合后形成絮体,混合的物料沿澄清器的切向进料口以一定速度进入澄清器内。由图1(b)可知,形成的大絮体在外旋流的作用下沿澄清器壁进入沉降区域,最终从底流口排出;形成的小絮体会在内旋流的作用下上升,但挡板的存在使其无法进入溢流管,转而伴随流体进入锥盘,并在锥盘间不断碰撞成新的大絮体,之后进入沉降区从底流口排出。

1.2 微砂絮体沉降分析

微砂絮体沉降速度如式(1)所示。

式中:ν——微砂絮体沉降速度,m/s;

g——重力加速度,m/s2;

δ——絮体颗粒密度,kg/m3;

μ——絮体颗粒黏度,mPa·s;

ρ——液体密度,kg/m3;

d——絮体颗粒直径,m。

由式(1)可知,絮体沉降速度ν与絮体颗粒密度δ和絮体颗粒直径d正相关,即随着絮体颗粒密度和体积的增大,沉降速度变快,故加入微砂可强化絮凝效果,有效提升沉降效率。

根据DLVO理论〔10〕,微砂絮体颗粒之间总能量Vt=Va+Ve+Vb+Vs1+Vs2,其中Va、Ve、Vb、Vs1、Vs2分别代表范德华作用、双电层作用、架桥作用、胶体吸附作用、微砂吸附作用。

图2所示为微砂絮体形成原理,可知与常规絮体受力对比,加入微砂后,形成的絮体更加密实,在运动过程中,该种絮体不容易被剪切破碎;而常规絮体由于密度较小,致密性差,在运动过程中容易被剪坏,絮体形成与剪切过程如图2(b)所示。

图2 微砂絮体形成原理

2 试验物料及试验装置

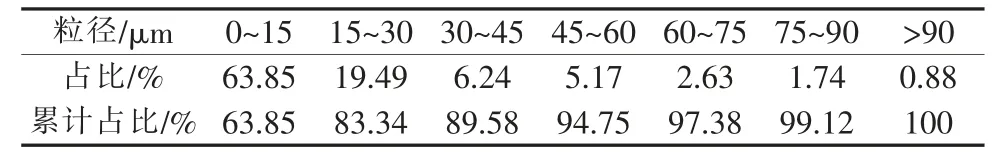

为探究挡板型锥盘旋流澄清器的分离性能,设计了如图3所示的试验系统,并搭建实验台,试验所用澄清器柱段直径200 mm、柱段高度600 mm、溢流口直径40 mm、底流口直径30 mm、进料口直径20 mm、锥段锥角60°。以煤泥水为试验物料,SS 800~900 mg/L、浊度120~130 NTU、Zeta电位10~15 mV、pH 8~9,其粒度分布见表1。

图3 试验系统

表1 煤泥水粒度分布

3 实验结果及分析

3.1 挡板对絮凝效果的影响

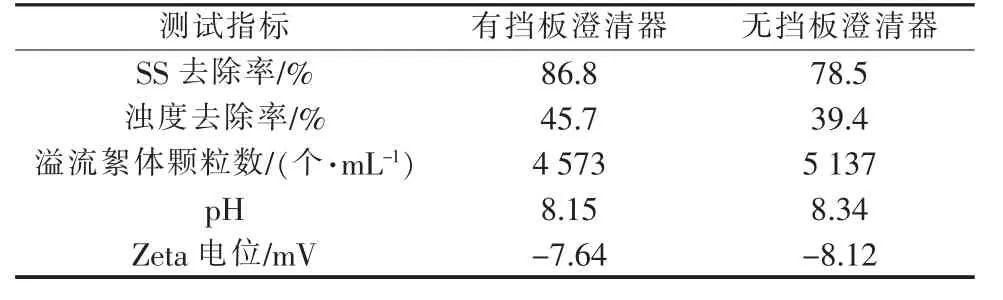

溢流管底部挡板的加入改变了澄清器内部的流场,进而影响了澄清器的分离性能,因此设计了有挡板和无挡板结构的对比试验,旨在探究挡板结构对澄清器分离性能的影响。

表2所示为在锥盘个数为9,锥盘插入深度为200 mm,处理量为0.6 m3/h的情况下,有挡板型澄清器与无挡板型澄清器溢流出水水质对比。相较于无挡板型澄清器,有挡板型澄清器SS去除率相对提高10.57%,浊度去除率相对提高15.99%,进入溢流管的絮体颗粒数相对降低12.33%。结果表明,底部挡板的加入阻止了小絮体颗粒进入溢流管,进而使其进入锥盘进行二次沉降,提高了分离性能,继而提升出水水质。

表2 相同处理量下挡板对出水指标的影响

3.2 微砂对絮凝效果的影响

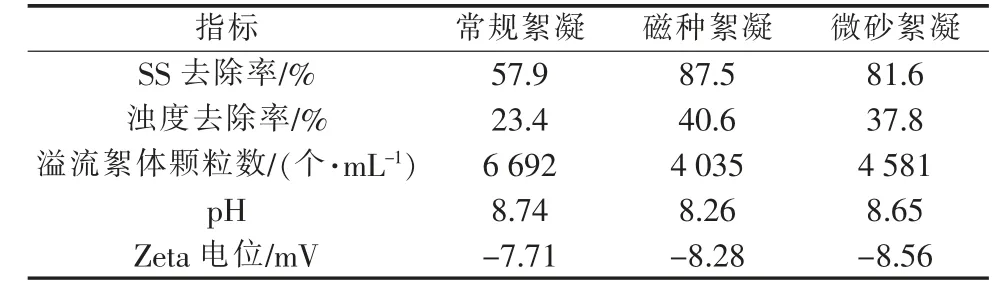

表3所示为相同处理量下,常规絮凝、磁种絮凝和微砂絮凝溢流出水水质对比。

表3 相同处理量下不同絮凝方式出水指标对比

由表3可知,加入适当配比浓度的磁种后,相比于常规絮凝,SS去除率和浊度去除率分别提升51.12%和73.5%,溢流絮体颗粒数降低39.7%。这是因为磁种能够吸附水中的不溶性污染物以及小粒径悬浮颗粒并与之结合形成絮体;同时磁种本身具有较大的密度,能够加速絮体的沉降。加入适当配比浓度的微砂后,相比于常规絮凝,SS去除率和浊度去除率分别提升40.9%和61.4%,溢流絮体颗粒数降低31.5%。这是由于微砂也同样具有粒径小、密度大的特点,并且能够增加形成的絮体的抗剪强度,减少分离过程中絮体的破碎。从试验数据来看,加入磁种子后,相较于加入微砂,SS去除率和浊度去除率分别提升10.22%和12.1%,溢流颗粒数降低8.2%,总体提升效果不大,但考虑到磁种的高成本以及对环境的污染,本试验采用成本更低并且更加环保的微砂来强化絮凝。

3.3 锥盘个数对分离性能的影响

澄清器中的锥盘能够增加沉降面积,改善絮凝效果,故改变锥盘个数会对澄清器分离性能产生较大影响。本次试验设定锥盘间距为20 mm,并保证溢流管插入深度以及溢流管底部到底流口的距离不变,探究了锥盘个数对澄清器分离性能的影响,结果见图4。

图4 不同锥盘个数下澄清器的分离效果

由图4可知,随着锥盘个数从5增加到9,SS去除率从71.3%增大到85.3%,浊度去除率从33.5%增加到43.5%,溢流颗粒数由5 532个/mL减小到4 835个/mL;但是当锥盘个数继续增加到11时,SS和浊度去除率以及溢流颗粒数都逐渐稳定,无明显变化。

这是因为锥盘个数的增加使得澄清器内的总体沉降面积增大,上浮的小絮体能够有更多的机会接触锥盘并在其表面絮凝成大絮体;但锥盘个数过多会导致溢流管上部锥盘离进料口较近,此处流速较大,絮体所受剪切力也较大,上浮的小絮体无法在此絮凝。综上,在一定范围内增加锥盘个数可提高分离性能,而当锥盘个数达到9以后,继续增加锥盘个数无法进一步提升旋流器性能。

3.4 锥盘插入深度对澄清器性能的影响

锥盘插入深度是指溢流管底部锥盘到澄清器筒体顶部之间的距离,锥盘的插入深度不同导致流体在锥盘处的流场发生变化,进而影响流体在锥盘上的沉降时间。本次试验在保证其他结构参数(挡板、锥盘间距、个数)不变的前提下,仅改变溢流管插入深度以达到调节锥盘插入深度的目的,并设置100、150、200、250 mm四个插入深度来探究其对澄清器分离性能的影响,结果见图5。

由图5可知,当锥盘插入深度从100 mm增加到200 mm时,SS去除率由68.4%增大到81.8%,浊度去除率由33.4%提升到42.6%,溢流颗粒数由6 435个/mL减小到4 936个/mL;当锥盘插入深度从200 mm增加到250 mm时,SS和浊度去除率降低,溢流颗粒数增大。

图5 不同锥盘插入深度下澄清器的分离效果

这是由于在一定范围内增加锥盘的插入深度会减小锥盘到底部沉降区的距离,在内旋流作用下上浮的小絮体会更容易落在锥盘上进行二次絮凝沉降。若锥盘插入深度太浅,首先会导致锥盘离进料口太近,此处流速较大,絮体所受剪切力也较大,大絮体在剪切力的作用下会被剪碎成小絮体,影响絮凝效果,同时较大的流速会使得絮体在锥盘上的停留时间太短,小絮体无法充分絮凝;其次,由于底部沉降区距离锥盘较远,上浮的小絮体无法到达锥盘进行二次絮凝,直接从溢流管排出,因此导致出水水质较差。但当锥盘插入深度过大时,底部锥盘距离锥段太近,对沉降区流场会产生较大扰动,使得原本已经沉降完全的絮体重新进入紊乱状态,部分大絮体进入溢流管,降低出水水质。

3.5 工业试验

依据小试试验结果,设计并制作1台处理量为10 m3/h的溢流挡板型锥盘旋流澄清器,在某矿进行中试试验,处理煤矿洗车废水。中试试验主要设备有旋流澄清器、管道混合器、微砂、潜污泵、控制柜、计量泵、搅拌器和PAC、PAM加药装置。利用潜污泵将废水抽出,在管道混合器中与通过计量泵打入的PAC、微砂和PAM充分混合絮凝后,以一定进料速度切向进入旋流澄清器,最后在澄清器旋流作用、锥盘二次絮凝作用以及溢流管底部挡板阻挡作用下沉降,处理后的底流进行间歇排放(现场每隔4 h排1次),而溢流从溢流管流出后可达排放标准,并可满足洗车、冲洗地面、冲洗厕所等要求。某煤矿现场洗车废水SS在500 mg/L左右,经处理后溢流可降至75 mg/L以下,而底流为80 000 mg/L,SS去除率可达85%。

4 结论

(1)溢流挡板的加入防止了部分小絮体进入溢流管,较无挡板澄清器,新型澄清器SS去除率相对提高10.57%,浊度去除率相对提高15.99%,溢流絮体颗粒数相对降低12.33%。

(2)微砂的加入可增加形成絮体的体积,提升沉降速度,加入微砂后,相比于常规絮凝SS去除率和浊度去除率分别提升40.9%和61.4%,溢流絮体颗粒数降低31.5%。

(3)锥盘个数的增加,增大了沉降面积,强化了絮凝效果,但锥盘个数继续增加到11时,顶部锥盘距离进料口太近,锥盘处流速过大,不利于沉降。

(4)锥盘插入深度增加,在内旋流作用下上浮的小絮体更易在锥盘上碰撞形成大絮体,促进沉降,进而提升分离性能;继续增加插入深度到250 mm时,锥盘进入沉降区,对沉降区的絮体产生较大扰动,降低分离性能。

(5)经中试试验,某煤矿现场洗车废水SS在500 mg/L左右,经处理后溢流可降至75 mg/L以下,而底流为80 000 mg/L,SS去除率可达85%。