埋弧焊高效焊接新工艺的探究与实践

2020-11-25高兰云陈浩李忠明江宗昆高兰政

高兰云,陈浩,李忠明,江宗昆,高兰政

1.中国船舶重工集团柴油机有限公司 山东青岛 266520

2.中车青岛四方股份有限公司总装分厂 山东青岛 266520

1 序言

在船用低速柴油机焊接过程中,中厚板焊接常采用开45°坡口,利用CO2气体保护焊或埋弧焊焊接,不足之处是在焊接过程中使用的焊丝、气体、焊剂比较多,导致焊接成本高,并且焊接效率较低,变形也比较大,使后续组焊尺寸不好控制。之前的研究中,6~9mm中厚板可采用二氧化碳气保焊实现无坡口、无间隙的全熔透焊接[1],如果采用埋弧焊设备焊接的电流、电压更大,理论上也可以实现30mm以内厚板不开坡口、小间隙、全熔透的高效焊接,此工艺的研究对提高船用柴油机焊接生产效率至关重要。

研究双面单道全熔透高效焊接技术,可大幅提高焊接质量和焊接效率,将此种技术在船用柴油机焊接中进行推广应用,可解决中厚板焊接生产效率低、因焊工操作水平影响而导致质量稳定性差的问题,同时避免了厚板焊接变形及残余应力对后续工序的影响,在提高焊接质量和生产效率的同时,也降低了综合生产成本,减少了焊接产生的烟尘、弧光、噪声及热辐射等污染,使工人的身心健康得到了保障。

2 焊接试验

通过对埋弧焊高效焊接新工艺的探究,实现了中厚板零件焊前不开坡口、双面单道窄间隙埋弧焊,同时采用现有的埋弧焊设备即可完成整条焊缝的高效焊接。

(1)试验准备 进行不开坡口、双面单道窄间隙埋弧焊高效焊接工艺试验,需准备伊萨埋弧焊设备一套、焊剂烘干机、AWS A5.17 EM12Kφ4.0 m m焊丝一盘、焊剂一袋。准备尺寸为200mm×300mm×20mm的Q235B级船板试板若干,尺寸为200mm×1000mm×20mm试板8块,引弧板、引出板若干。焊前对母材进行打磨除锈。

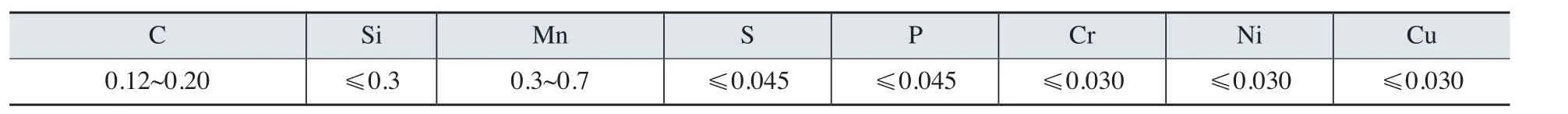

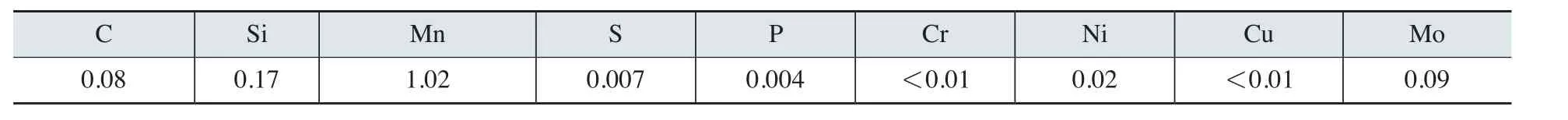

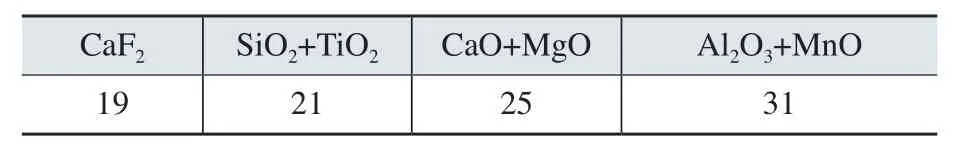

Q235B级船板化学成分见表1,焊丝与焊剂的化学成分见表2、表3 。

伊萨埋弧焊设备主要由焊接电源、送丝机构、焊枪和控制系统组成,如图1所示。

表1 Q235B级船板的化学成分(质量分数) (%)

表2 焊丝的化学成分(质量分数) (%)

表3 焊剂的化学成分(质量分数) (%)

图1 伊萨埋弧焊机

(2)试验过程 在保证焊接电流、电弧电压、焊接速度相同的情况下,首先调整装配间隙,观察其对焊接熔深的影响。通过试验结果对比发现,在焊丝直径为4mm且焊接电流、电弧电压、焊接速度固定时,随着组装间隙的增大,焊接熔深也逐渐增大(见表4),但在组装间隙超过6mm时,焊接存在较大的质量缺陷,因此(4±1)mm是最优组装间隙。

表4 组装间隙试验焊接参数

当组装间隙确定后,焊接电流的大小成为影响熔深及焊缝成形的主要因素。在保证电弧电压、焊接速度、装配间隙相同的情况下,调整焊接电流的大小来观察其对焊缝的影响。具体参数为电弧电压34V,焊接速度38cm/min,组装间隙3~4mm,焊接电流分别选择了650A、720A、800A、850A、900A。

通过试验结果对比,当焊接电流<740A时,焊接电弧的穿透能力较强,用于增加熔深的热量大于用于增加熔宽的热量,随着焊接电流的增加,熔深的增加量较熔宽的增加量更为明显;当焊接电流>740A时,由于受焊接电流密度的限制,埋弧焊电弧的穿透能力达到最大值,焊接电流的增加并不能增大熔深,而是将增加的热量用于增大熔宽,故表现为随着焊接电流的增加,其熔深几乎没有变化,而熔宽在不断地增加(见图2)。由此可见,埋弧焊的焊接电流并非越大越好,当电流达到一定程度时,焊缝的熔深达到最大值,超过该值后,焊接电流的增加并不能增大熔深,只会增加熔宽。

图2 焊接电流对焊缝断面形状的影响

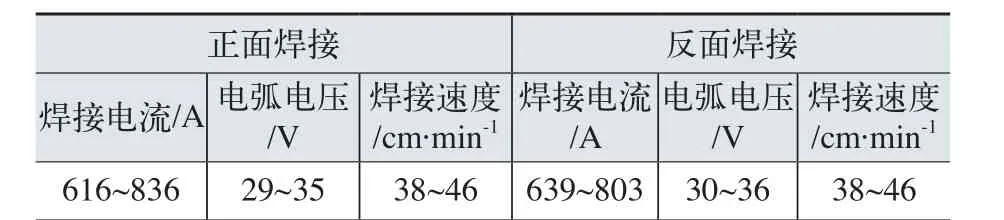

通过正式双面单道窄间隙埋弧焊试验分析,得出20mm厚板双面单道全熔透高效焊接技术的最优焊接参数,见表5。20mm厚试板焊接效果如图3所示。

表5 双面单道窄间隙埋弧焊最优焊接参数

图3 20mm厚试板焊接效果

(3)焊接工艺分析 在窄间隙埋弧焊过程中,焊接热输入、组装间隙是焊缝成形的主要影响因素,我们主要研究焊接电流、电弧电压、焊接速度及组装间隙4个要素,在焊接设备相同的情况下,采取控制变量的方法,逐一对焊接参数进行优化匹配。通过科学合理的焊接试验,取得20mm厚B级船板在不开坡口的情况下,采用双面单道全熔透高效焊接技术实现焊缝全熔透焊接。

3 试验结果及分析

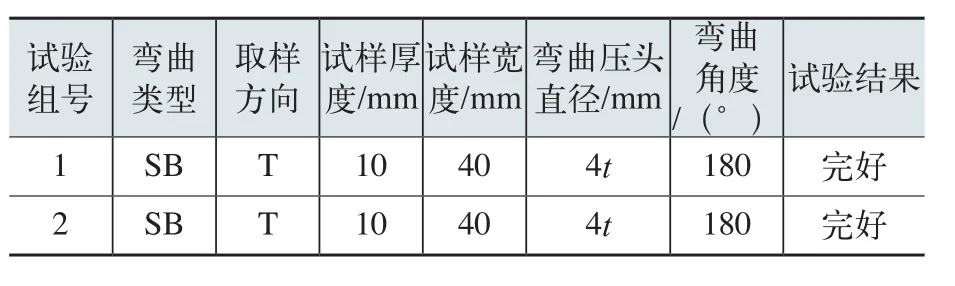

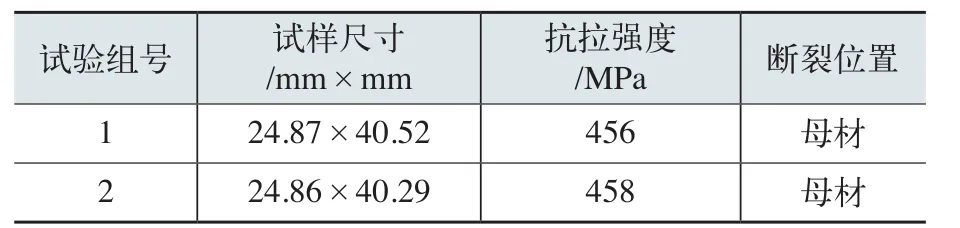

(1)力学性能试验结果 经CCS、DNV-GL、WinGD等船级社和专利方现场见证,在武船实验室进行正式的焊接工艺评定,其力学性能试验结果见表6~表8。

表6~表8的试验结果成功取得了CCS和DNV-GL两大船级社以及WinGD和MAN两大专利方的权威认证,并在生产中开始了全面推广应用。

表6 焊缝弯曲试验结果

表7 焊缝拉伸试验结果

(2)焊后质量检测 根据图样要求,如果没有特殊说明,板对接焊均视为C级焊缝。对C级焊缝的要求是:焊接完成后不准出现夹渣、气孔、裂纹及未熔合现象,焊缝表面没有飞溅,焊缝余高不大于3mm。余高过大会引起焊缝横向不连续,在焊脚处引起应力集中等现象。埋弧焊焊缝宽度要求为(18±2)mm。焊缝内部质量要求为需通过公司超声波检测,不允许有任何焊接缺陷。焊缝内部和外观质量同样重要,焊缝表面必须平整光滑、成形美观,符合技术要求。在力学性能检验中没有出现未熔透、焊缝裂纹等焊接内部缺陷,表面成形美观,无咬边等表面缺陷,同样符合公司WPS要求标准,最终试验结果完全符合图样要求。

表8 焊缝冲击试验结果

4 在生产中的应用

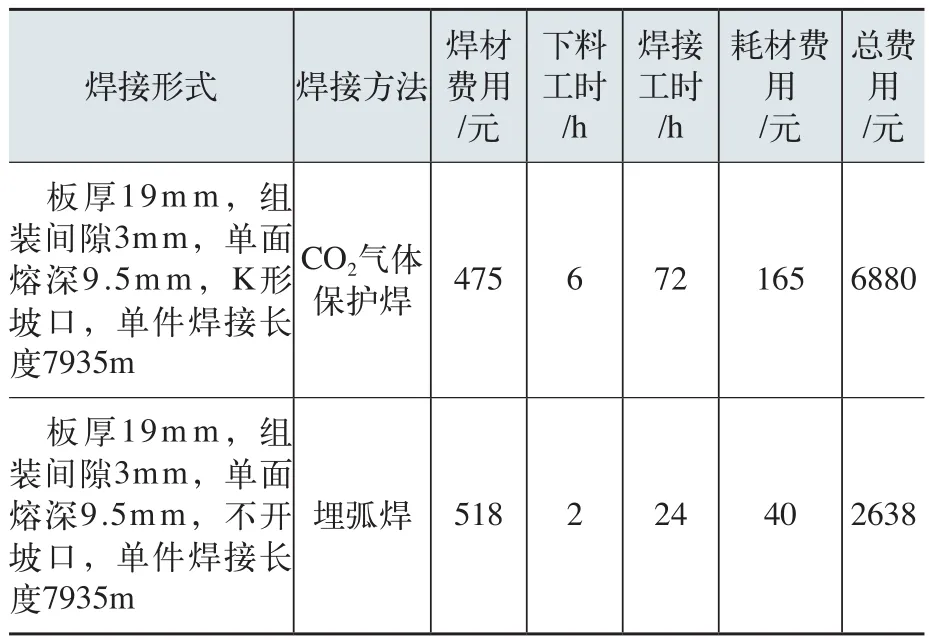

中国船舶重工集团柴油机有限公司的部分产品已使用上述新型高效埋弧焊焊接工艺进行焊接(见图4、图5)。以6S60ME-C8.2为例,计算机架两侧板拼焊成本见表9。由表9可知,焊接19mm钢板可节约制造成本约53.7 元/m。

图4 30mm以内钢板不开坡口拼焊

图5 二冲程船用柴油机的机座单片焊接

表9 机架两侧板拼焊成本

5 结束语

1)通过埋弧焊焊接中厚板不开坡口与常规开坡口焊接的工艺比较,经试验验证,目前已成功实现30mm以内钢板的不开坡口双面单道全熔透高效焊接,并在生产中得到推广应用。

2)中厚板埋弧焊不开坡口焊接不仅节省坡口加工工序,而且可以减少焊接材料及工时50%以上。同时减少应力,有效地控制了变形,极大地提高了焊接质量。研究中厚板不开坡口埋弧焊高效焊接新工艺,为提高焊接质量和焊接效率、推广此种技术在中厚板领域的应用奠定了良好的基础。