星船适配器环缝焊接工艺改进

2020-11-25潘彦云武文贾志欣

潘彦云,武文,贾志欣

天津航天机电设备研究所 天津 300450

卫星适配器自从由结构焊接代替铸造后,成品率基本在95%~98%,经过补焊都能达到100%合格。但在材料的选用上都留有很大的加工余量,以防止因焊接变形而导致产品不合格。另外设计要求焊缝要达到QJ 2698A—2011的Ⅱ级焊缝,100%X射线检测。为了保证焊接质量,在外圈单V形坡口焊接完成进行车床清根后,做一次X射线检测,焊接完成后再进行一次最终的X射线检测。不仅提高了经济成本,也延长了生产周期,影响了加工效率。为了解决这些问题,以进一步规范适配器焊接制造工艺,通过多次试验,对焊接坡口、焊接方法、焊接参数都做了调整。生产出的适配器都优于之前工艺,生产出的产品,更加规范了适配器的焊接工艺。

1 零件结构特点

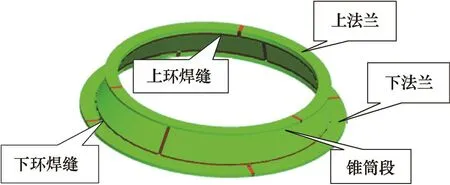

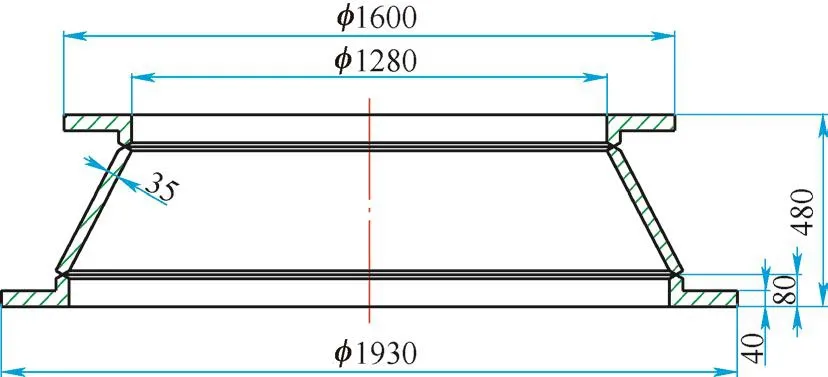

卫星、飞船适配器为焊接结构件,由上法兰、锥筒段(或直筒段)、下法兰焊接而成(见图1),直径一般约φ2000mm,高300~500mm。其中法兰和筒段自身也为板材拼焊件,本文只讨论上下两条环形焊缝。

图1 适配器焊接结构

2 5A06铝合金的性质及焊接特点

5A06是Al-Mg系合金中的典型合金,具有质量轻、强度高、耐蚀性良好、焊接性强的特点,广泛应用于航天航空制造中,但是铝镁合金在焊接中易产生气孔、裂纹、夹渣及未焊透等缺陷,而且线膨胀系数大,易产生焊接变形,严重影响产品质量及性能。通过近两年的研究,裂纹和夹渣都得到了有效控制,当前影响焊缝质量的主要因素,就是根部的未焊透及气孔,补焊最多的也是这两种缺陷。

3 产生未焊透和气孔的主要原因分析

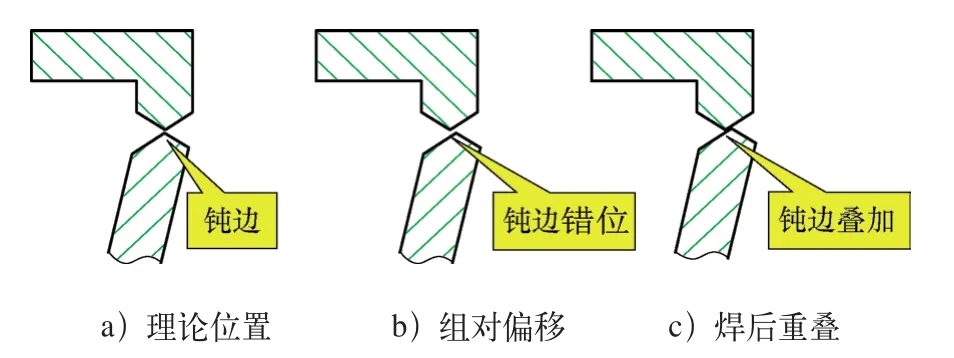

(1)未焊透 适配器主要缺陷是根部未焊透,因为适配器是由上下法兰和筒段三部分组成。由于材料厚度都在30mm以上,筒段在滚制过程中圆柱度≥5mm,车制的坡口不在中性层上,因此装配定位焊时,筒段与法兰焊接易发生错边现象,导致焊接时难以熔透,产生未焊透缺陷。

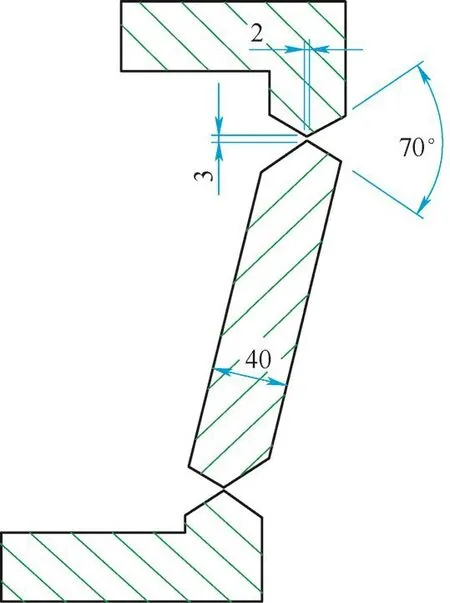

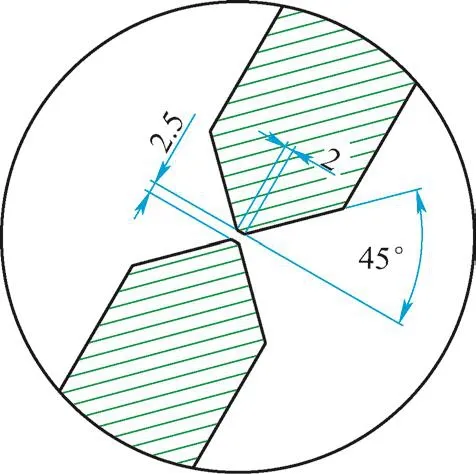

上下2条环焊缝焊接坡口形式如图2所示。错边产生过程如图3所示。

(2)气孔 ①材料特性:由于液态铝在高温时能吸收大量的氢,冷却时氢在其中的溶解度急剧下降,固态时又不溶解氢,同时铝合金密度小,导热性很强,不利于气体的溢出,因此铝合金焊接易产生气孔。②氩气的纯度和流量:氩气的流量是影响熔池保护效果的一个重要参数。保护气体流量过小,氩气挺度不够,排除周围空气弱,保护效果差;保护气体流量大,不仅浪费氩气而且会引起喷出气流层流区缩短,穿流区扩大,将空气卷入保护区,反而降低保护效果,因此应选择合适的氩气流量,氩气流量与喷嘴直径大小有关。③氩气纯度对焊接质量也有较大影响,氩气纯度低,杂质多,可增加弧柱气氛中氢的含量,同时也降低“阴极雾化”的效果[1]。

图2 焊接坡口形式

图3 错边产生过程

(3)其他影响未焊透及气孔的因素 ①环境湿度≤70%,尽量控制在65%以下。②焊件坡口的选择及钝边的厚度、间隙。③焊接方法及弧长的控制,焊接参数的合理设置。

4 适配器改进后的工艺及新型工艺的对比

4.1 以某型号卫星适配器为例

上下法兰为φ1600mm、φ1930mm,厚度为80mm;筒段高度为480mm,厚度为35mm,如图4所示,焊缝为Ⅱ级焊缝100%X射线检测。

图4 某型号卫星适配器

4.2 坡口的选择

(1)旧工艺 采用双V形坡口,如图5所示,坡口角度为45°,钝边为2mm,间隙为2.5mm,采用这种坡口,当初是为了TIG焊打底时能有效地焊透,MIG焊接时焊枪的喷嘴能下降到焊缝的合适位置,保证焊道里的空气能被氩气有效排出,保证焊缝质量,但是这里要提出的是,筒段与上下法兰的配合精度要求很高。①首先法兰尺寸是机械加工出来的,精度是可以保证的,但筒段是由板材滚制而成,直径误差最好时也只能控制在3~5mm,这时筒段在车削坡口时,钝边很难保证都在筒段的中性层上,故而造成局部的坡口错边,同时板材余量要放大,至少要保证筒段内外各有7mm的加工量,伴随着法兰对接处的余量也随之加大,无形之中加大了经济成本和焊接工作量,增加了产生焊接缺陷的机会。②这种2mm钝边还要留有2.5mm间隙,对于对接点焊定位时也有很大的难度,原本就有错边,这种“尖对尖”的悬空组对在焊接时往往会加大产生错边的概率,使焊件的根部未焊透及气孔的产生大大提高。

图5 旧工艺双V形焊接坡口

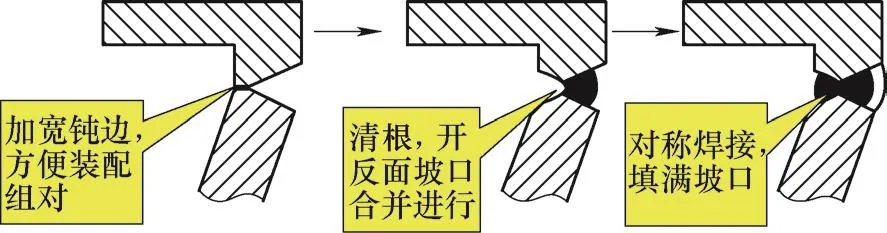

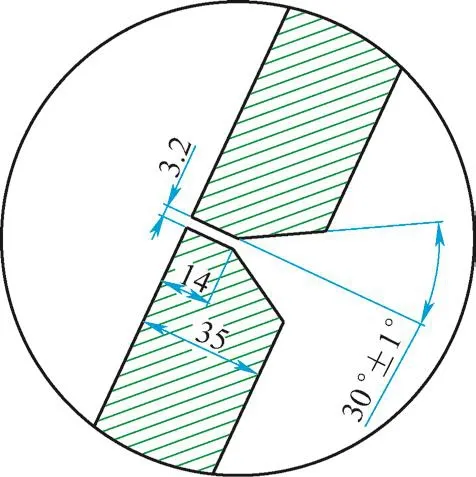

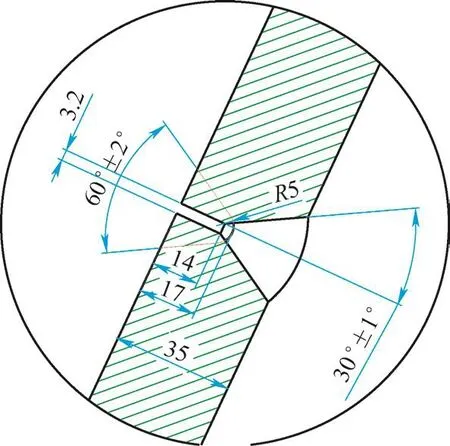

(2)新工艺 ①通过翻阅资料以及借鉴其他厚壁件对接坡口的方法,对坡口的角度以及先后顺序、间隙都做了改进。首先坡口上使用了偏心的双V形坡口,而且为6:4的比例,即先在筒段和上下法兰的外部,车削(35×0.6mm=21mm)深为21mm的30°V形坡口,间隙放大到3.2mm,剩余厚度(35-21mm=14mm)14mm都作为钝边,暂时不车削坡口。②筒段滚制完成后,内部可以使用圆管进行内衬,直径误差能有效控制在1~2mm,这时再车削坡口,这样能大大减少发生错边的概率。如果有错边,这时就要进行测量保留数据,如果有超出14mm,以最大的数据进行保留。③圆度保证了,钝边加大了,也降低了悬空配合组焊的难度,同时坡口控制在60°左右,筒段内外壁余量降低到3mm,降低了劳动强度,减少了产生焊接缺陷的概率。

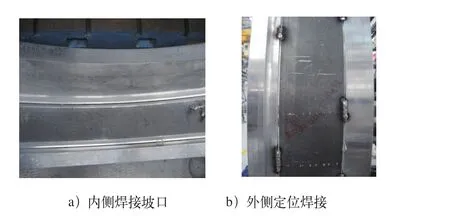

改进后的坡口及焊接过程如图6所示,第一次坡口如图7所示,实物如图8所示。

4.3 焊接方法及X射线检测

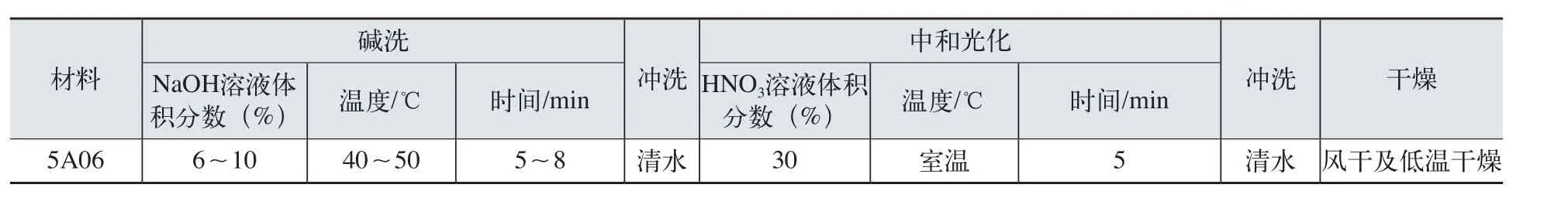

1)首先要对工件进行焊前清理,采用化学物理方法清洗后(见表1),必须在24h内进行焊接,而且在焊前还要用钢丝刷再进行一次清理,然后4h内必须完成焊接。

2)打底焊采用TIG焊进行施焊,但是在焊接参数和预热温度上,都有了很大的区别,见表2。

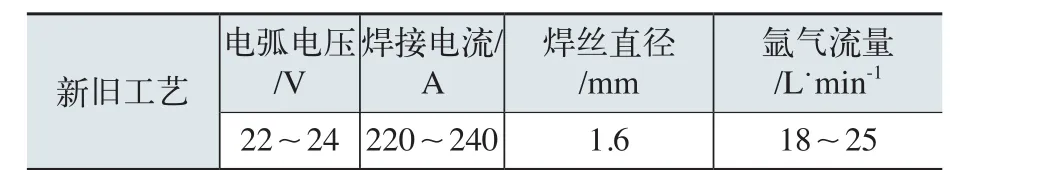

3)填充焊采用MIG焊进行填充,焊接参数见表3。

图6 改进后的坡口

图7 第一次开坡口

图8 第一次开坡口实物

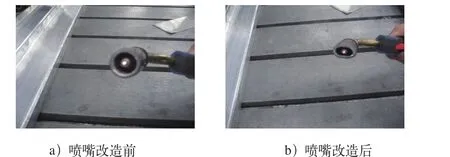

4)在进行填充焊时,由于新工艺的坡口夹角由原来的90°变为60°,而且深度加大,使焊枪很难下降到合适的高度,为了解决这个难题,对MIG焊嘴进行了改造(见图9),并配备焊接变位机,由于焊枪不动,工件在匀速转动,这样可以使电弧电压,弧长更加稳定,能有效地把焊道内的空气排出,杜绝了氩气紊流现象,同时降低了弧柱气氛中的氢含量,提高了“阴极雾化”效果,也减少了焊接接头,大大提高了焊缝质量。经过多次试验,焊缝质量都能满足设计要求。

图9 喷嘴改造前后对比

5)在筒段与上下法兰、外部焊接完成后,旧工艺首先要进行背部的机械清根,由于筒段钝边局部不在中性层上,以及对接定位焊时的误差,导致筒段与法兰发生错边,此时无法确定背面根部是否清理干净,故要进行一次X射线检测进行判断,这样一来成本提高,周期变大,直到完全没有问题后再完成筒段与上下法兰的内圈两道焊缝,最终还要进行一次X射线检测,作为产品检验报告。

表1 铝镁合金化学清理方法

表2 打底焊参数(米勒700焊机)

表3 填充焊参数(福尼斯TPS4000)

6)新工艺此时清根和二次开坡口合为了一道工序,方法使用R5mm×60°的成形刀进行开坡口,坡口深度要以之前记录的数据为准,理论是14mm(如有大于14mm宽度的钝边,以宽的为基准再加上3mm),这就是所要车制坡口的实际深度,如图10所示。按照这套方法可以达到满意的清根效果,不仅有效地去除了未焊透,还杜绝了焊瘤、烧穿、未熔合等焊接缺陷,经过试验证明,这时可以省去第一次X射线检测判定工序,直接进行筒段与上下法兰内圈的两道焊缝的焊接,完成后只做最终X射线检测,一次合格率提升到98%~100%。实物如图11所示。

图10 第二次开坡口

图11 某型号适配器实物

5 结束语

综上所述,在卫星、飞船适配器产品的研制中,旧工艺需进行二次车削独立开坡口,一次车削清根,两道X射线检测;而采用新工艺,只需进行一次车削独立开坡口,一次车削开坡口兼清根,仅做一次X射线检测。采用新工艺后,节约了生产成本,减少了工序,缩短了生产周期,提高了产品合格率,同时为同类结构产品的研制积累了宝贵经验,相关成果已应用在“嫦娥”系列、空间站系列、北斗系列等多个国家重点型号任务上。