水平回转式机器人焊接工作系统的开发设计

2020-11-25丁刚强

丁刚强

广西汽车集团柳州五菱汽车工业有限公司 广西柳州 545007

1 序言

汽车工业中的钣金工艺最重要的几个步骤是:剪、冲/切、折/卷、焊接和表面处理。其中焊接是一种以加热、高温或者高压的方式连接合金或者其他热塑性材料的制造工艺及技术。对于左右对称的汽车钣金类零件的焊接生产,为了减少焊接过程造成的零件变形,通常需要合理规划焊接工艺流程。常规的做法就是采用双机器人工作站的形式,即两个工业机器人带动弧焊焊枪左右同步进行焊接,工艺路线就是从两端向中间或从中间向两端进行焊接[1,2]。

常规方式为机器人单独固定在3轴变位机旋转区域外,3轴变位机的旋转半径是一定的,导致整个机器人工作站的占地面积较大,限制了焊接系统在较小空间环境的应用。另外,自动清枪器也需要安装在3轴变位机之外,同样导致整个机器人工作站的占地面积较大。因此,如何尽量降低焊接设备对于空间的占据,是本领域内技术人员亟待解决的技术问题。

2 结构设计

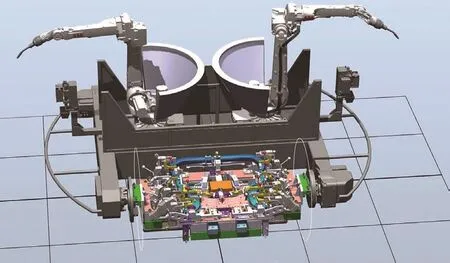

针对此问题,开发设计了一种类型的机器人焊接工作系统,其机器人的固定座安装于回转构架,机器人焊接系统工作时,操作人员可以先在装卸件区将焊接工件安装于夹持机构,然后回转构架带动夹持机构也回转直至焊接工件处于焊接工作区(本文优选回转构架的回转角度为180°),与此同时安装于底座上的机器人也一同回转,当焊接工件回转至焊接工作区后,可以控制机器人的机械臂运动至焊接初始位置,然后再根据预先规划的路径进行焊接作业;机器人设置于回转构架上,机器人的回转区域与回转构架的部分回转区域是相互重合的,这样大大节省了整个机器人焊接系统的占地空间,有利于该系统布置于空间较小的环境,如图1所示。

图1 机器人焊接系统的结构

机器人焊接系统包括底座、回转构架和驱动机构。回转构架支撑于底座,在驱动机构的作用下,回转构架可绕竖直轴相对底座回转。回转构架上至少设置有两组夹持机构,每一组夹持机构均能够夹持固定被焊工件,各夹持机构可随回转构架往复运动于装卸件区和焊接工作区,包括至少一个用于安装焊枪的机器人,机器人的固定座安装于回转构架,机器人具有至少两节机械臂,第一节机械臂的根部安装于固定座,末节机械臂的顶端用于安装焊枪。

回转构架为工字型结构,包括两个纵臂和一个横臂,横臂连接于两纵臂的中间位置,横臂与底座回转连接,两纵臂同侧的相对端部安装有一组夹持机构。夹持机构包括主动变位机和从动变位机,二者相对安装于两纵臂的同一侧端部,主动变位机和从动变位机配合夹紧焊接工件,并且从动变位机可随主动变位机同步动作。

工作站还包括自动清枪器、辅助防护板、挡板。

自动清枪器也安装于回转构架上。机器人的数量为两个,且对称布置于回转构架的横臂。当处于非工作状态时,两机器人的机械臂关于二者之间的中心纵平面对称。每一个机器人对应一个弧形防护板,其凹陷弧壁朝向机器人,当处于非工作状态时,弧形防护板布置于两机器人之间,当焊接工作时,弧形防护板随机器人一起转动至靠近装卸件区一侧。机器人的固定座可围绕竖直轴线相对回转构架转动,弧形防护板固定于相应固定座,当固定座处于第一工作位置时,弧形防护板处于两机器人之间,当固定座转动90°到第二工作位置时,弧形防护板处于靠近装卸件区一侧。

固定于回转构架的两个辅助防护板分别位于机器人与装卸件区、机器人与焊接工作区;辅助防护板的中部设置有开口向上的缺口,当焊接工作时,弧形防护板转动至缺口相对位置以至少遮挡缺口的大部分空间。弧形防护板的内外表面均为倒锥筒结构,辅助防护板的凹陷部为倒梯形开口,当焊接工件时,倒锥筒结构的外侧壁与倒梯形开口的侧壁重合或者倒锥筒结构的外侧壁处于倒梯形开口的外侧。

固定于回转构架上的挡板位于两弧形防护板之间,挡板的两侧壁与两侧弧形防护板的外表面相匹配,以遮挡两弧形防护板二者之间形成的空隙。

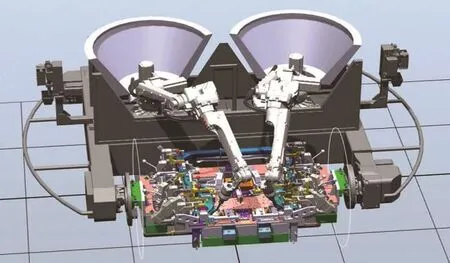

回转构架上至少设置两组夹持机构,每一组夹持机构均能够夹持固定焊接工件,各夹持机构随回转构架往复运动于装卸件区和焊接工作区。这样夹持机构可以随构架自装卸件区转动至焊接工作区进行焊接,也可以自焊接工作区转动至装卸件区,这样操作人员可以在装卸件区将焊接工件安装或者拆卸于夹持机构,焊接工件在焊接工作区被焊接(见图2)。

图2 机器人转动至焊接工作区的状态

在具体的实施方式中,机器人的数量为两个,分别定义为第一机器人和第二机器人。两个机器人对称布置于回转构架的横臂,并且当处于非焊接工作状态时,两个机器人的机械臂关于二者之间的中心纵平面对称布置。当回转构架转动到位后,再控制机器人的机械臂转动至初始焊接位置,以进行焊接工作。

机械臂对称布置可以适当平衡两机器人对于回转底座的扭转力,有利于机构稳定性。

每一个机器人可以对应一个弧形防护板,弧形防护板的凹陷弧壁朝向机器人,即机器人设置于弧形防护板的凹陷侧。对于两个机器人而言,弧形防护板相应包括第一弧形防护板和第二弧形防护板。当处于非工作状态时,弧形防护板布置于两个机器人之间,当焊接工作时,弧形防护板转动至靠近装卸件区一侧。弧形防护板相对回转构架是可移动连接的,弧形防护板可以随回转构架一同转动,当回转构架运动至焊接工位,未进行焊接前,弧形防护板可以转动至靠近装卸件区的一侧,起到防护作用,虽然弧形防护板的回转半径较小,但防护面积大。机器人的固定座可围绕竖直轴线相对回转构架转动,弧形防护板固定于相应固定座,当固定座处于第一工作位置时,弧形防护板处于两机器人之间,当固定座转动90°至第二工作位置时,弧形防护板处于靠近装卸件区一侧。机器人与弧形防护板安装于同一固定座,当构架先转动至预定位置时,机器人的固定座再带动机器人和弧形防护板一同转动90°,此时弧形防护板转动至靠近装卸件区一侧,以保护位于装卸件区的操作人员。

机器人焊接系统还可以包括固定于回转构架的两个辅助防护板,分别位于机器人与装卸件区、机器人与焊接工作区,如图3~图5所示。辅助防护板的中部设置有开口向上的缺口,当焊接工作时,弧形防护板转动至缺口相对位置以至少遮挡缺口的大部分空间,即说两弧形防护板与相应辅助防护板共同形成防护板。辅助防护板中间具有缺口,通常缺口可以根据机器人工作便于焊接作业而定,避免辅助防护板与机器人机械臂干涉。为了尽量降低两弧形防护板之间的空隙,还可以在回转构架上设置挡板,挡板的两侧壁与两侧弧形防护板的外表面相匹配,以遮挡两弧形防护板二者之间形成的空隙。挡板位置设置不能妨碍两弧形防护板的回转,尽量与两弧形防护板的外侧壁贴合配合。另外,挡板的高度可以根据实际情况设定,大致与弧形防护板同高或者略低于弧形防护板。弧形防护板的内外表面均为倒锥筒结构,辅助防护板的凹陷部为倒梯形开口,当焊接工作时,倒锥筒结构的外侧壁与倒梯形开口的侧壁重合或者倒锥筒结构的外侧壁处于倒梯形开口的外侧。此处倒梯形开口的外侧是相对靠近辅助防护板的长度延伸的方向,也就是说横臂延伸方向的外侧。

图3 机器人焊接工作系统的左视图

图4 机器人焊接工作系统仿真(初始位置)

图5 机器人焊接工作系统仿真(工作位置)

自动清枪器可以分别安装于两辅助防护板上,自动清枪器可以安装于辅助防护板的外侧壁。通常自动清枪器的数量可以为两个,分别定义为第一自动清枪器和第二自动清枪器。

该机器人焊接系统的其他结构可以参考现有技术,本文不作具体介绍。

3 结束语

该形式的焊接机器人系统解决了如何尽量降低焊接设备对于空间的占据问题,对多工序、多工作站的汽车产品的生产优势更加明显,为广大工程技术人员提供了一个工艺布局优化的拓展思路。