LNG接收站高压管线预冷难点解析

2020-11-25上海液化天然气有限责任公司

上海液化天然气有限责任公司 季 新

将天然气在常压下冷却至-162 ℃,低于沸点后形成液化天然气LNG,方便长距离跨海运输和储存。上海LNG接收站从2018年开始进行储罐扩建工程项目施工,以进一步提高调峰和应急保障能力,加强天然气的安全稳定供应。该项目包括新增储罐 2座、中间流体气化器 IFV(包括冷能发电 1台) 4台、高压泵4台、浸没燃烧式气化器SCV 1台以及BOG蒸发气体压缩机1台。设备投产为气化设施部分,主要分为7个阶段,其中第3阶段的工作内容为高压(高压泵出口至 IFV和 SCV入口段)LNG总管和高压排放总管的降温进液,升压建立高压保冷循环。

1 LNG管线预冷工作的必要性

LNG接收站在对管道注入低温液体前,要先进行充分的冷却,即管道预冷。目前国内接收站所使用的 LNG管材为奥氏体不锈钢,具有优异的低温性能。在 LNG工作环境下,不锈钢管材收缩率约为千分之三(100 m管线约收缩300 mm)[1]。尽管在设计施工时,已经考虑到补偿收缩(通过在固定支架之间设置膨胀弯的形式来减缓管线受到的冷应力冲击),但在降温速度过快时,管道上下表面温差较大,可能发生热拱效应,造成局部应力超标,引起管线法兰、焊缝等连接部位损坏破裂,造成泄漏事故。因而在低温管线和设备引入 LNG前,应进行充分的降温预冷。

2 管线预冷工艺流程

2.1 预冷前准备

管线预冷前的准备工作主要检查下列关键点应达到要求:高压LNG管线的阀门仪表正常投用;工艺系统处于隔离状态;仪表空气与火炬系统正常投用;临时气化器和试车临时管线安装试压完成;管线氮气置换合格,露点低于-40 ℃,氧含量低于1%,管道处于微正压保护状态;一期BOG压缩机2台运行正常;扩建部分DCS系统投用正常;扩建部分消防设施投用正常;外输系统的 ESD和FGS系统投用正常;高压LNG管线阀门设定正常。

2.2 设备、设施及材料准备

高压 LNG管线预冷前需准备的设备、设施及材料有:临时气化器3台,工作压力为2 MPa,接口为50 mm对焊法兰,气化能力分别为1 000 m3/h、600 m3/h、300 m3/h;便携式表皮温度计显示器2个;便携式水露点检测仪2台;含氧量检测仪2台;袖珍型气体报警器30个;高浓度甲烷探测仪2台;防爆F扳、防爆管子钳等维修工具2套;低温防护服2套;便携式可燃气体检测仪2台;便携式氧气检测报警仪2台;防爆手电筒3个;防爆对讲机8台;塑料喷雾壶4个;安全帽、防冻手套、防护眼镜若干。

2.3 预冷方式选择

根据冷能来源不同,预冷方式分为通过 LNG船冷却、通过原有储罐和设施冷却和通过外接临时气化器冷却[1]。其中LNG船作为冷能提供的载体,通常适用于接收站最初投产试车阶段,在预冷过程中LNG船需长期靠泊码头,会对生产造成影响。

上海LNG接收站已有3座16万m3储罐正式投产使用,冷能来源充足;该接收站一期设计建造时,在高压LNG管线接口处预留25 mm导淋阀。该导淋阀管径小,因而注入 BOG时需要更高气体压力,以保证注入足量预冷量。在此前提下,使用临时气化器可以产生更高BOG压力以满足小管径、大流量的使用要求。综合考虑上述两个因素,上海LNG接收站选择通过外接临时气化器的方式进行冷却。

2.4 预冷工艺流程

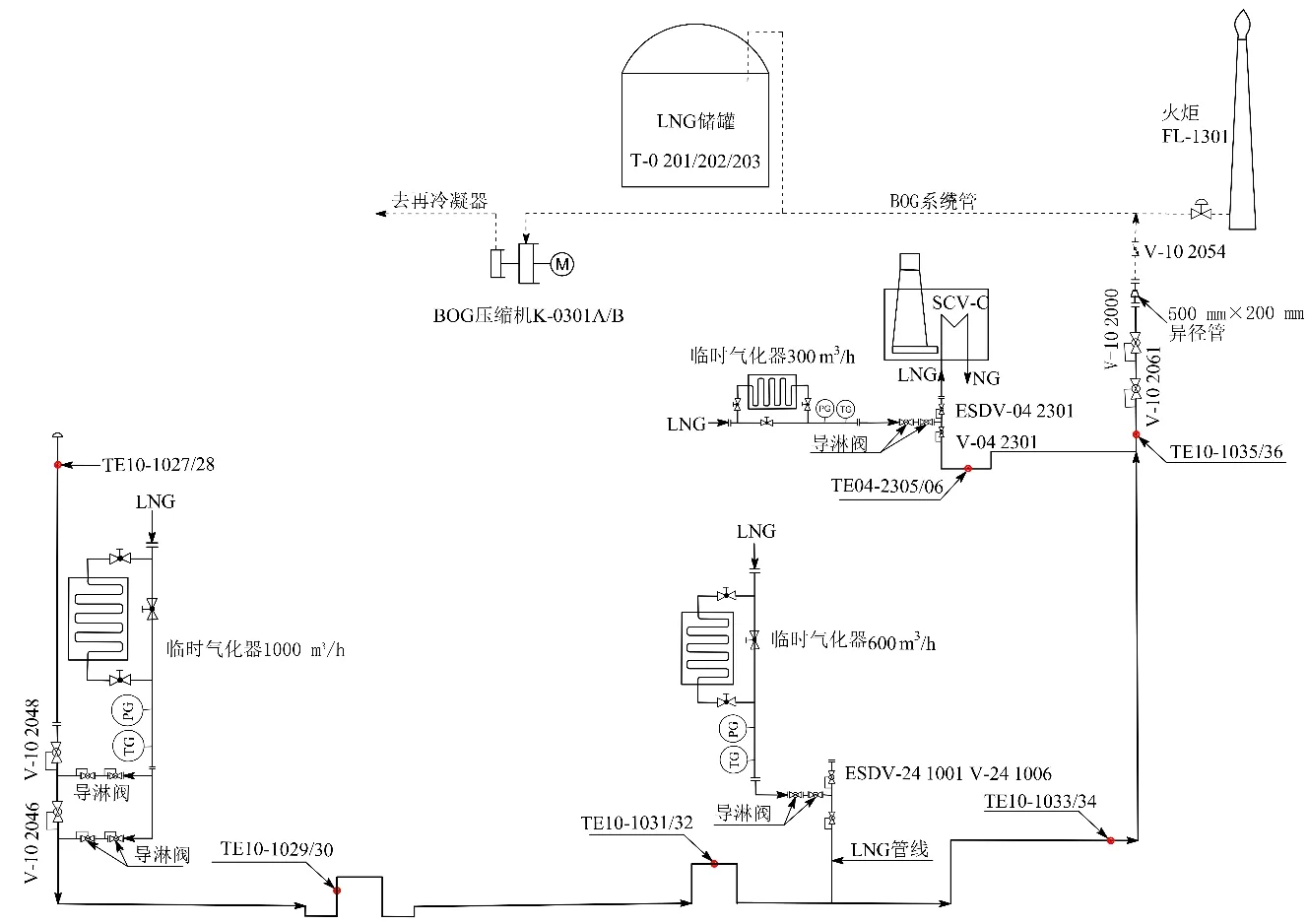

上海LNG接收站本次预冷的高压LNG管线为扩建新增高压泵出口总管,起始点是一期高压泵出口总管预留处的联通阀,终点为扩建 SCV外侧的界外管廊。该段管线长340 m,管径500 mm,管线容积约70 m³。预冷流程见图1。

图1 上海LNG接收站高压LNG管线预冷流程

(1)此次 LNG接收站高压LNG管线预冷过程中,运行与试车并行,通过引入一期低压LNG,用1 000 m³/h临时气化器气化成BOG,在高压LNG管线的源头V-10 2046/2048处注入,作为主力预冷气源。

(2)在中部冷能发电的预留口 ESDV24 1001、V24 1006处用600 m3/h的临时气化器,在高压LNG管线的中部注入BOG作为中部补充接力预冷气源,增加注入点起到中间接力的作用。

(3)在高压 LNG管线末端的 SCV支管处,用300 m3/h的临时气化器,对SCV进口约60 m的支管注入BOG,一方面对支管预冷降温,防止形成盲区,另一方面帮助末端管线内的BOG形成湍流。

(4)在界外管廊20 m3/h高压LNG管线末端V10 2061/2000处,安装500 mm×200 mm异径短管,联通BOG总管,将换热升温后的BOG排放进BOG系统,起到增加BOG排放量的作用,有利于提高管线的降温速度。

在预冷流程中共有3个BOG注入点和1个大的排放点。该方法称为多点注入、集中排放法,旨在提高 BOG的流速,使气体在管线内加强流动以形成湍流,减少管线上下部的温差以均匀降温。

在预冷过程中,需严格控制 BOG的注入温度和流量,控制降温过程中应连续检测温度变化,控制降温速度在5~8 K/h,管线上下2个测温点的温差小于50 K,并同时检测管线管托支架位移量。

3 疑难问题及解决方案

此次上海 LNG接收站储罐扩建工程气化设施投产试车期间,原一期工艺装置仍需保持稳定运行,因而在投产试车阶段,不光要解决扩建工程气化设施投产试车过程中遇到的问题,还需避免投产试车对原有装置稳定运行造成冲击。

3.1 预冷试车现场存在的问题

3.1.1 临时气化器出口温度偏差

预冷初期,由于 LNG气化量少,临时气化器出口BOG温度相对较高,在0 ℃降到-50 ℃时,临时气化器出口温度与高压 LNG管线进口温度较接近,相对控制方便,降温幅度均匀。随着管线温度进一步下降,临时气化器出口温度降到-80 ℃以下,需要微微开启临时气化器旁路,注入微量LNG辅助降温,此时临时气化器出口温度和高压LNG管线进口温度会出现偏差,临时气化器出口温度始终在-85~-90 ℃之间,即使旁路开大温度也不降,高压 LNG管线的测点却显示为-100 ℃。这也意味着临时气化器出口温度计已不能显示BOG的实际温度,造成对高压LNG管线温度控制困难。

分析临时气化器出口温度偏差原因及对应解决方法:

(1)预冷用的气化器和金属软管都是临时管线,在现场安装后,气化器出口的温度计处管线没有做保温,裸露的管线跟环境温度存在热交换现象。该问题的解决方法是在温度计处管线包裹临时保温,避免出现二次热交换现象,临时气化器出口温度出现下降,稳定在-105℃左右,偏差减小。

(2)临时气化器出口温度计安装在气化器出口和旁路的三通旁,距离三通太近,管线没有足够的长度使气液混合均匀。当气化器旁路微开时,少量的LNG和BOG还没混合均匀,而且BOG的流量较大,温度计检测到的是BOG温度,因此无论旁路 LNG的量怎样增加,显示的出口温度始终在-108℃,没有再下降。该问题的解决方法是在管线预冷时,临时气化器出口安装气液混合器,使气液混合均匀。这样温度控制灵敏,还能避免过量液体进入管线而引起温差扩大。

3.1.2 管线中部降温困难问题

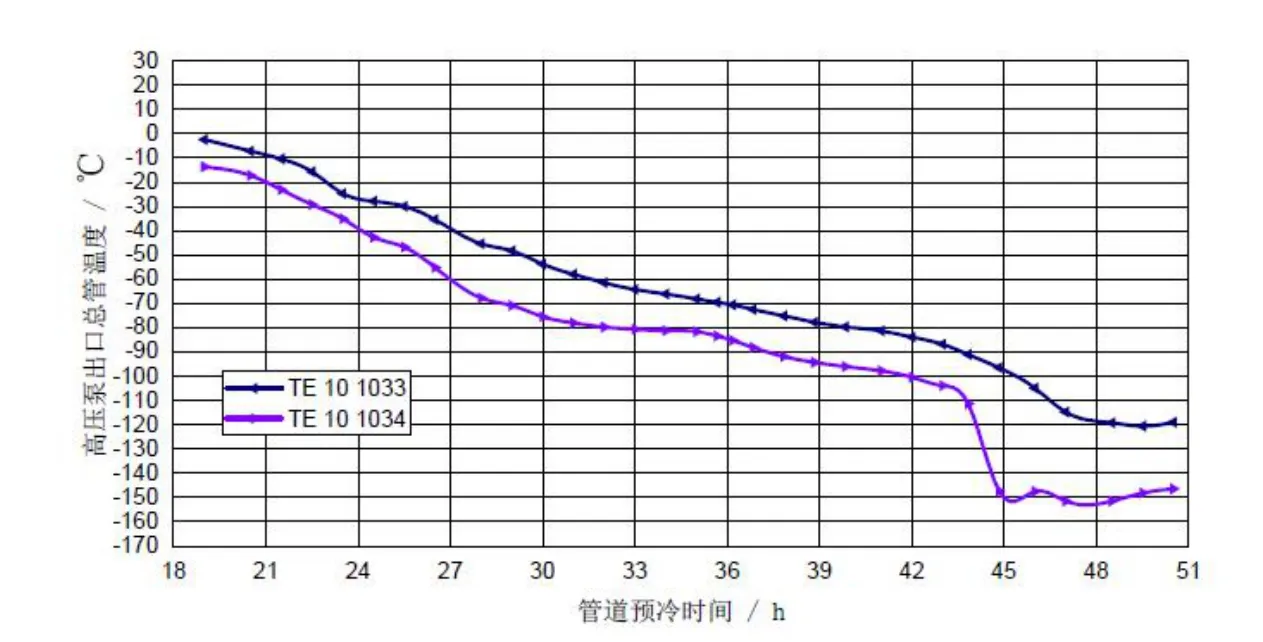

如图2所示的高压泵出口总管预冷曲线,2个温度测点均位于整根管线的中间位置,其中TE10-1033在管线的顶部,TE10-1034在管线的底部。在大口径管线预冷中,由于流速减缓、管线阻力影响,BOG会在管线内部分层,管线管径越大越容易分层,低温气体在底部流动,上部不流动,造成管线上下温差扩大。在高压LNG管线注入BOG降温30 h后,曲线下降趋势变缓,降温速度开始减慢;在TI10 1034降到-80℃后,降温曲线走平,降温36 h后,该测温点上下二个温度测点的温差开始变大,从22 K增大到38 K。

图2 高压泵出口总管预冷曲线

分析降温困难原因及对应解决方法:

(1)高压LNG管线源头的1 000 m³/h气化器出口压力保持0.15 MPa,气化量稳定,BOG能带走管线前部的热量,但到中部时动力不足,BOG气体流速减慢,成层流状态,气体出现上下分层。相对温度低的BOG在管线底部流动,温度高的BOG在管线顶部积聚,受热膨胀后,流速更慢。解决方法是适当提高源头气化器出口压力至0.18~0.2 MPa,以增加 BOG流速,扰动气流层,但对中后部气流扰动不明显。

(2)高压LNG管线中部,冷能发电IFV预留管线处的600 m³/h气化器在TE10 1033/34为-50 ℃时投用,虽说其投用注入 BOG时间比较早,但实际气化量较小、流速低,对中后部的气流扰动效果差。解决方法是增加其气化量,并提高气化器出口压力到0.15 MPa左右,增加中部BOG流速,使BOG在管线中部形成湍流,加强换热效果,减小管线温差,提高降温速度。

3.1.3 高压LNG管线升压

扩建的高压 LNG管线与一期的原有管线之间有2个500 mm联通球阀在管线预冷时起关闭隔断作用。在扩建的高压 LNG管线预冷结束并升压至12 MPa后,再开启球阀起到联通作用。

由于设计时没有预留旁路管线,这2个联通球阀开启联通时因口径大、管线压力高,控制困难,很容易造成升压速度过快、管线应力受损的现象。

为了能够平稳控制升压速度,确保管线安全,在现场预制了临时管线连接一期和扩建高压 LNG管线的导淋阀,用来控制升压时的速度。导淋阀口径为25 mm,可以通过调节其阀口的开度来控制升压速度,相对控制压力的精确度较高。由于高压LNG管线压力高,对临时升压管线的要求包括材质、焊接到探伤检测等,都按高等级压力管线的标准加工,以确保升压时管线安全。

国内正在建设的接收站若将来有扩建需求,宜在末端阀门处预留旁路管线,对今后的置换、预冷、升压等可以起到很大的作用。

3.1.4 ESDV阀和球阀的卡涩问题

在高压 LNG管线水压试验结束后,先用空气置换排水,再用氮气干燥,露点在-40℃以下后才可进行管线预冷。尽管采取了排水和干燥措施,但还是会有残留水分。在管线预冷过程中,温度每降20 K,管线上所有手动阀均需开关操作一遍,可能发现口径较小的如25 mm球阀有卡涩、开关困难等问题。尤其当准备预冷IFV和SCV时,可能出现进口ESDV阀卡涩、无法动作、阀门开关时间很长等问题,甚至时间最长的ESDV阀关了20 min才关闭,以至于严重影响了后续设备调试工作的进度。

在低温下对所有IFV和SCV进口ESDV阀开关测试,都有不同程度的卡涩、动作缓慢现象;当排净LNG、ESDV阀温度回升后再进行测试,此时开关均正常。初步判断为阀体内部水分没有排尽,由于阀门都采用焊接式,无法在底部排水,造成底座有积水现象,常温下液态水无法排尽。该问题的解决方法是在ESDV阀体外部制作临时暖箱,使用暖风机,将ESDV阀加热到80℃左右,使阀体内水分蒸发成水蒸气,再用氮气对ESDV阀内部进行多次间隙式升压排水。当检测露点在-60℃以下,再次预冷ESDV阀,此时冷态开关正常,无卡涩现象。吸取这次的经验教训,对接收站内无法在低点排水的管线阀门,可采取间隙式升降压和加热相结合的方式排除积水,并用检测露点的方式来判断排水的效果。

3.2 原有设施生产运行的影响

预冷过程中吸收热量的 BOG会排入一期的储罐BOG系统,并通过BOG压缩机压缩后进再冷凝器液化。一方面回收部分BOG可降低预冷成本,另一方面减少火炬燃烧量,减少大气环境污染和CO2排放量。在实际预冷过程中,吸热的 BOG进入系统时,会引起储罐压力升高较快,尤其 BOG压缩机加载运行后,进口过滤网压差很快会上升到报警值。即使切换压缩机运行,压差仍然上升很快,只能停止运行BOG压缩机。分析原因如下:

(1) 3台临时气化器满负荷的气化量共为1 900 m³/h,当这些已吸收管线热量的BOG进入储罐后,由于温差效应,储罐内的 LNG吸收热量后也会蒸发出部分BOG,从而使罐内BOG总蒸发量增加,造成储罐压力的上升,不利于原有设施的正常运行。目前,只能通过BOG放火炬来控制储罐压力。

(2)在高压LNG管线预冷时,一期的气化外输生产保持正常运行,即外输和预冷工作同时进行。预冷的LNG来自一期3号储罐,由罐内泵从储罐底部抽出来,乙烷和丙烷的相对组分较高。这部分乙烷和丙烷气化后一起进入储罐 BOG系统,此时BOG压缩机入口温度在-110℃左右,乙烷和丙烷在低温下冷凝成液体,并吸附在 BOG压缩机过滤网上,形成液膜,堵塞过滤网,造成滤网压差升高,BOG压缩机不能正常运行,只能停机。该问题的解决方法是在有条件的情况下,提前购买甲烷含量为99.99%的LNG存入储罐,这样减少BOG压缩机进口过滤器堵塞的现象,而且 BOG能大量再冷凝回收;也可以使用移动式天然气液化装置,对管线预冷中产生的BOG单独进行回收及液化。

4 结语

综合上述,对接收站高压管线预冷,需设计适合 LNG管线初期预冷专用的气化预冷设备,以满足接收站的预冷需求;对于管径大、管线长的LNG管道,应采用多点注入、集中排放法预冷。在设计时能够根据管线长度,均匀预冷较大管径的注入点和排放点,更好控制温度和位移量;对于管径大、压力高的管线,设计时应考虑预留旁路或短接等,以保障试车升压并网时运行安全;LNG管线、阀门、设备试压吹扫时,要清理干净铁屑杂质,防止损坏阀门的密封面;水压试验后要排尽积水,对接收站内无法在低点排水的管线阀门,可采取间隙式升降压和加热相结合的方式排尽积水,用检测露点的方式判断排水的效果;在高压 LNG管线预冷时,可以使用移动式天然气液化装置,以便在接收站管线和储罐预冷时进行回收BOG再液化。预冷时,可以有计划地购买甲烷含量为 99.99%的 LNG,以减少BOG压缩机进口过滤器的堵塞。