焦化厂克劳斯炉系统升级改造的应用

2020-11-24王军

王 军

(河钢集团邯钢公司焦化厂,河北 邯郸056015)

焦化厂克劳斯炉尾气中因含有较多H2S和SO2,不能直接排入大气,需要引至焦炉煤气负压系统——初冷器前荒煤气管道,导致克劳斯炉尾气中的H2S和SO2进入煤气系统,影响煤气净化系统的脱硫效果;克劳斯炉尾气中H2S和SO2含量过高时,将直接导致脱硫塔后煤气含H2S质量浓度超过200 mg/m3,进而会加大后续H2S处理工序的成本;同时,尾气中SO2会进入生物废水处理系统,导致生物废水中硫化物超标(质量浓度>25 mg/L)。

邯钢焦化厂克劳斯炉于2009年建成投用,随着运行时间的延长,也出现了上述问题。邯钢焦化厂在对问题系统分析的基础上,于2019年5月完成了对原克劳斯炉系统的优化升级改造,改造达到了降低克劳斯炉尾气中H2S和SO2含量、提升硫反应器转化率的目的。现介绍如下,供同类装置技改升级参考。

1 原克劳斯炉工艺及存在问题

1.1 原克劳斯炉工艺流程

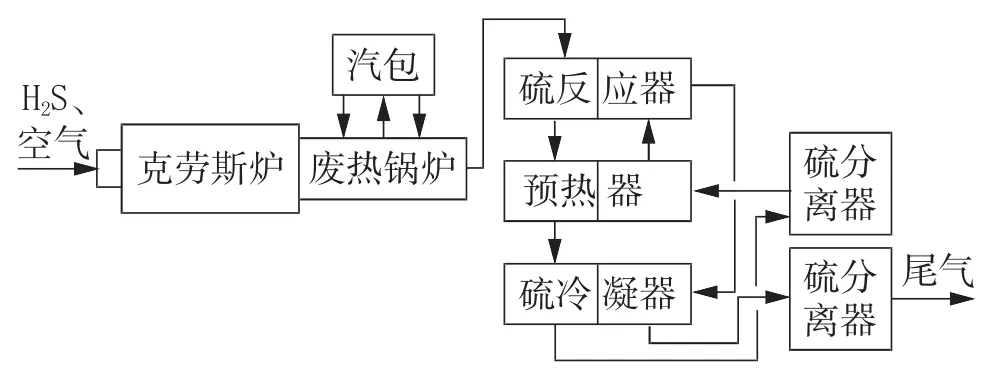

邯钢焦化厂脱硫系统采用真空碳酸钾脱硫和克劳斯制硫磺工艺相结合的方案,原设计2套克劳斯系统,其主要工艺流程见图1。

由再生单元真空泵送来的酸气进入克劳斯炉燃烧器,在配合空气气氛下酸气燃烧生成SO2和H2O。未燃烧的H2S继续与SO2在硫反应器反应生成单质硫。过程气通过克劳斯炉催化层后进入废热锅炉,通过调节废热锅炉尾部阀门来控制出废热锅炉的过程气温度。

图1 邯钢焦化厂改造前克劳斯系统工艺流程示意图

出废热锅炉的过程气由底部进入硫反应器,反应器内填装催化剂,在进口温度≤230℃的条件下,H2S与SO2在催化剂作用下继续进行反应,生成单质硫。此反应为放热反应,过程气温度从进口的230℃升到260℃左右,之后进入废热锅炉汽包,经过间接冷却后的过程气通过硫分离器,分离硫之后的尾气进入负压煤气管道。

1.2 存在的问题

1.2.1 尾气中H2S和SO2超标

克劳斯炉在投运初期处理效果良好,尾气中H2S+SO2体积分数≤1.5%,达到了设计值。但是近年由于生产操作异常等原因,导致尾气中H2S和SO2体积分数最大值超过3.0%,给后续生产带来了一系列的问题。较为突出的问题是:尾气夹带大量H2S进入荒煤气系统,导致荒煤气含H2S质量浓度由5 g/m3~6 g/m3迅速飙升,致使原设计的脱硫塔后煤气含H2S质量浓度由设计值200 mg/m3最高升高到300 mg/m3,严重影响到后续煤气用户。

1.2.2 生物废水中硫化物超标

进入荒煤气系统的H2S和SO2在初冷器内会随着混合液喷洒而进入剩余氨水系统,剩余氨水经过蒸氨工序后,进入生物废水处理系统。邯钢焦化厂曾出现克劳斯炉超标的尾气连续进入荒煤气系统3个月,导致生物废水中硫化物质量浓度由正常的10 mg/L~25 mg/L上升至超过30 mg/L。经分析,认为发生的主要化学反应见方程式(1)~(3)。

1.2.3 尾气夹带硫磺严重

原设计的克劳斯炉尾气进入初冷器前负压煤气管道,因管线距离太长(>300 m)而不得不在管线上有爬坡和弯头的地方设计了3台排硫装置,以防阻力增大影响尾气输送。每台装置每周排硫磺3次,每次排硫量约20 L/台,排硫量很大。大量尾气夹带的硫磺进入煤气系统,长时间可能导致焦油和煤气设备中积攒硫磺,产生堵塞。

2 解决措施

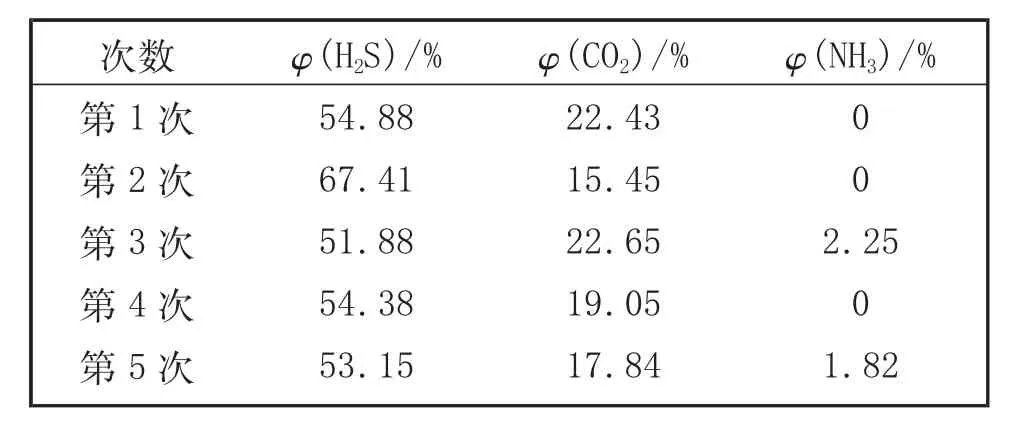

尾气中主要成分有H2S、SO2、O2,三者之间的关系是:O2含量主要体现了H2S气体在克劳斯炉内的燃烧程度,如果尾气中O2含量过高,则表明空气过量;而H2S和SO2体现了H2S在硫反应器内的转化率,如果H2S转化率高,则说明大部分H2S转化成了单质硫。邯钢焦化厂克劳斯炉尾气中H2S和SO2含量超标,即H2S转化率低,加之部分焦炉关停导致系统煤气量减少进而导致酸气量减少,2018年12月,邯钢焦化厂对1套克劳斯系统进行了改造升级,将硫反应器由1级反应变为2级反应,其工艺流程见图2。

图2 邯钢焦化厂改造后克劳斯系统工艺流程图

2.1 硫反应器升级

理论上硫反应器的转化器级数愈多,则总转化率愈高,但设备投资也随之增加。不过随着转化器级数逐步增多,总转化率的提高愈来愈少。在原料气中烃(以CH4为代表)体积分数为1%时,采用常规的再热方式和操作条件,计算出不同H2S含量的原料气对应的转化器级数与硫回收率的关系,结果见表1[1]。从表1可以看出,由于受热力学平衡的限制,对H2S体积分数为90%的原料气,转化器级数从2级增加至3级时,对硫回收率的贡献值为1.3个百分点,而从3级增加至4级时,对硫回收率的贡献值仅为0.5个百分点[1]。

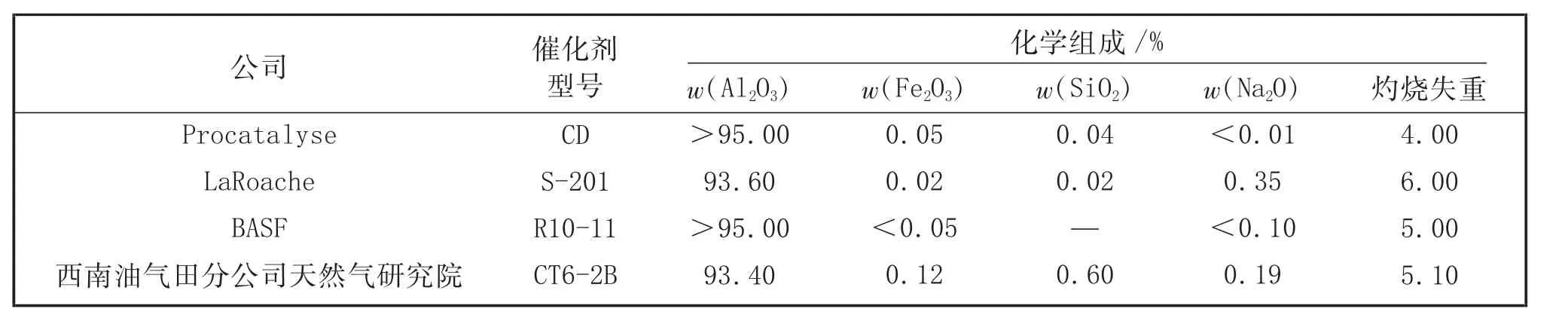

表1 原料气中H2S含量、转化器级数和硫回收率的关系[1]

确定转化器级数不仅要考虑经济因素,更重要的是必须满足环境保护方面的要求。对传统的克劳斯装置而言,转化器的级数一般不超过2级,同时根据邯钢焦化厂酸气(主要成分是H2S)化验成分分析结果(见表2),其酸气中H2S体积分数均>50%,因此选定2级转化就能保证H2S转化率>93.9%。

表2 邯钢焦化厂酸气成分化验数据

2.2 催化剂的优化

2.2.1 活性氧化铝催化剂及其组成

工业用活性氧化铝催化剂几乎都是以铝矾土为原料制备的。铝矾土矿石中所含氧化铝水合物有α型三水铝石、β型三水铝石、一水软铝石、一水硬铝石等多种形式。作为硫磺回收(克劳斯工艺)催化剂用的活性氧化铝一般选用α型三水铝石为原料,将其在一定温度下加热脱水而制得。加热脱水过程又称为“活化”,其实质是使不同形式的(非活性)氧化铝转化为适用于特定工艺要求的活性氧化铝产品。

活性氧化铝大致以加热(脱水)温度600℃为界,分为高温氧化铝和低温氧化铝。当前工业用的活性氧化铝大多为低温氧化铝,包括ρ、χ、η和γ4种形式,其中最常用的是γ型活性氧化铝。氧化铝水合物中只有一水硬铝石在450℃下脱水时首先生成克劳斯反应活性很差的α型氧化铝,其余铝石在500℃以下脱水时均得到γ型的活性氧化铝;当脱水温度达到600℃以上时,活性氧化铝逐渐失去活性而转化为α型高温氧化铝。

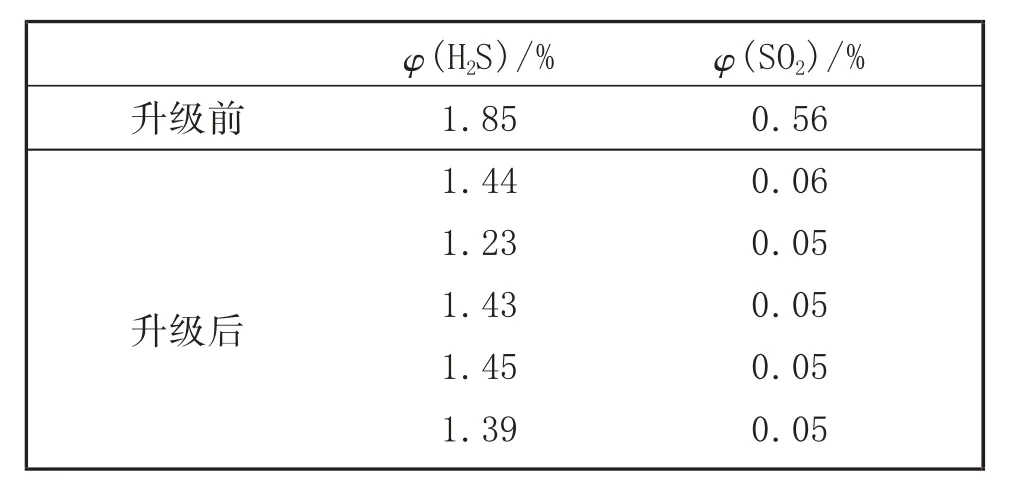

用作常规克劳斯反应催化剂的活性Al2O3的典型化学组成[1]见表3。

表3 克劳斯催化剂的典型化学组成[1]

2.2.2 催化剂的优化

钛基水解有机硫催化剂是由TiO2粉末、水和少量成型添加剂混合成型后经烘烧而制得,催化剂中TiO2的质量分数一般在85%~90%。由于TiO2与SO2反应生成的Ti(SO4)2在克劳斯装置的操作温度下不稳定,故此类催化剂的特点是抗硫酸盐化的能力很强,能长期保持很高的有机硫水解效率。同时,当过程气中有大量剩余氧存在时,此催化剂很可能具有直接催化氧化H2S而生成硫的能力。

由于钛基催化剂的价格昂贵,故1990年前其使用不太普遍。但近年来因尾气排放标准日益严格,过程气中少量有机化合物的高效水解已成为提高装置总硫回收率的关键因素之一。尤其是处理贫酸气的克劳斯装置,因其炉内有机硫化合物的生成率较高,目前也经常在1级和2级转化器中采用钛基催化剂,以保证99.8%以上的硫回收率。

改造前邯钢焦化厂克劳斯炉系统硫反应器内装填Al2O3催化剂,改造后硫反应器1级装填A988 TiO2催化剂1.2 t和A958脱氧保护型催化剂(主要成分γ-Al2O3催化剂)1 t,2级装填A958脱氧保护型催化剂(主要成分γ-Al2O3催化剂)3 t,以实现更高的硫回收率。同时,系统配备硫比值在线分析仪,实时监测尾气中H2S和SO2含量,并及时调整空气量。

2.3 加装硫分离器

原克劳斯系统工艺中只有1台硫分离器,捕集尾气中硫磺的效果差,大量的硫磺被带入到尾气管道中,因此不得不在尾气管道中设置多个排硫点,但是这种方法只是暂时的应对措施。因此在此次克劳斯炉工艺升级过程中,加装了1台硫分离器。经过2个硫分离器的捕集,尾气中夹带硫磺的情况明显改善。

3 治理效果

3.1 尾气中H2S和SO2含量降低

克劳斯炉工艺升级前后尾气中H2S和SO2含量对比见表4。由表4可知,硫反应器由1级转化升级为2级转化,尾气中H2S和SO2含量明显降低,尤其是SO2含量的降低较为明显,达到原设计要求的H2S+SO2体积分数≤1.50%,同时废水中的硫化物含量也恢复正常。

表4 克劳斯炉升级前后尾气中H2S和SO2含量对比

3.2 硫反应器转化率提升

原设计克劳斯系统硫反应器入口温度为200℃~230℃,出口温度为240℃~260℃,但是由于煤气量减少导致的酸气量减小,在相同换热面积下,过程气入硫反应器的温度会降低,故系统更换了新设计的废热锅炉。原设计废热锅炉换热面积为268 m2,经过计算,将新废热锅炉换热面积降低到200 m2,则可以使经过废热锅炉的过程气温度提升到250℃左右,该温度正好符合两级硫反应器设计的入口温度,此时,出硫反应器1级过程气温度约322℃,出硫反应器2级过程气温度约236℃,均处于催化剂活性最强的温度范围内,硫反应器温升明显,H2S的转化率明显提高。

3.3 尾气夹带硫磺量下降

系统加装1个硫分离器后,尾气夹带硫磺量下降,尾气管道上设置的排硫装置数量由3台降为1台,排硫量降为每周1次,每次15 L。

4 结 论

克劳斯炉升级应用后,获得了较为理想的效果,克劳斯炉尾气含H2S+SO2体积分数≤1.50%,硫反应器入口过程气温度稳定提升至250℃,克劳斯尾气管道夹带硫磺大幅降低,生物废水中硫化物不超标(质量浓度低于25 mg/L),同时,煤气中H2S含量降低,有利于后续炼铁和轧钢,具有很大的环保效益。此项技改具有较好的推广前景。