基于多特征叠加沟槽的数控车削实证研究

2020-11-24余娟

余娟

(烟台汽车工程职业学院,山东 烟台265500)

0 引 言

在回转体零件的结构特征上,由于工作情况和结构工艺性的需要会有不同深度和宽度的沟槽,外圆及轴肩部分的沟槽称为外沟槽[1]。根据沟槽的数量不同,有单槽和多槽;根据沟槽的截面形状不同,有矩形槽和异形槽;根据沟槽的深度不同,有浅槽和深槽之分;根据沟槽的宽度不同,有宽槽和窄槽之分,选用与沟槽宽度等宽的槽刀,且一次车出的沟槽为窄槽,反之为宽槽。在实际加工中,必定会遇到多特征叠加的沟槽,如单槽可能同时具备深槽和宽槽特征。车沟槽时,槽刀安装要垂直于工件中心线,切槽时刀具沿着X向进给切削力很大。因此,车削沟槽时除了要选取合适的进给速度和主轴转速,还要针对不同特征的沟槽为其选择合适的加工方法。下面仅以矩形沟槽为例来阐述多特征叠加矩形槽的编程。

1 单槽的编程加工

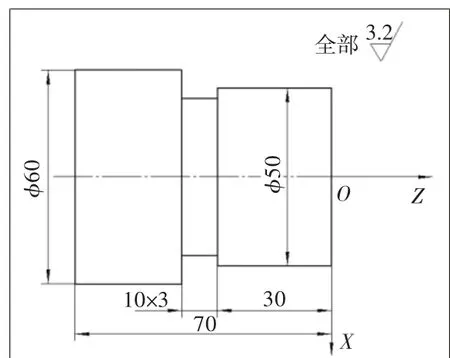

如图1所示的沟槽零件,工件的外圆与倒角已加工至图样尺寸,选取4 mm宽的槽刀,编写沟槽部分的程序。

按照上述要求,图1中的沟槽为矩形槽,精度要求不高,标注为4×3,即槽宽为4 mm、槽深为3 mm或者槽底直径为φ54 mm,具备了浅槽、窄槽和单槽的特征,因精度要求不高,可选取与槽等宽的槽刀,设计其走刀路线如图2所示,槽刀定位到A 点(100,100),切外槽时先沿着-Z向以G00的方式快速定位到B点(100,-34),然后沿-X向快速定位到工件外部且快要接近工件的C点(65,-34),再以G01的方式切入到槽底D点(54,-34),如果槽底的表面质量有要求,则可在槽底以G04的方式做无进给的光整加工,再以G01的方式退刀至C点,最后先沿X向快速退刀至B点,再沿Z向快速退刀至A点,完成整个槽的加工。参考程序O1000如下:

图1“窄且浅”沟槽零件

图2 切槽的走刀路线图

上述“窄、浅且精度要求不高”的单槽加工,其所用到的方法是最简单、最基本的,简称为G01切槽法。几乎所有槽的加工都可以用这种方法来编程。

下面再给上述沟槽叠加另一个“宽槽”的特征。如图3所示的沟槽零件,工件的外圆与倒角已加工至图样尺寸,采用4 mm宽的槽刀,编写沟槽部分的程序。

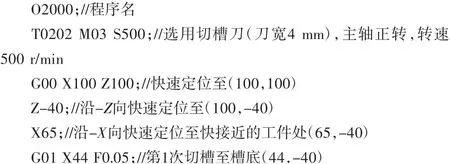

按照上述要求,图3中的沟槽为矩形槽,精度要求不高,标注为10×3,即槽宽为10 mm、槽深为3 mm或者槽底直径为φ44 mm,属于“宽、浅且精度要求不高”的单槽加工,若选取的槽刀宽度小于槽的宽度,仍然可以采用G01切槽法,只是需要多次排切,并且排切过程中需要留有刀具重叠量。参考程序O2000如下:

图3“宽且浅”沟槽零件

从沟槽的形状来看,图1和图3中的沟槽都是单槽,不同的是图1中具备了窄槽的特征,图3具备了宽槽的特征,特征不同其加工方法稍有不同。

“窄、浅且精度要求不高”的单槽的加工(如图4):选用与槽宽等宽的刀具,直接切入一次成形的方法加工。刀具切入到槽底后可用暂停指令G04,使刀具在槽底做短时间的无进给光整加工以修光槽的底部,退刀时可用G01退刀。简称为G01切削法。

“宽、浅且精度要求不高”的单槽的加工(如图5):在切削时常用排刀的方式进行切削,注意排切时留有一定的刀具重叠量。简称为G01排切法。

如果将图1和图3中的沟槽的深度变大,那么图1则同时具备了深槽和窄槽的双重特征,图3则同时具备了深槽和宽槽的双重特征;这类槽即是“深且精度要求不高的”窄或宽槽。而深槽加工时,由于槽的深度较大,需要分多次进刀,刀具在切入工件一定深度后,停止进刀并回退一段距离,进刀的过程完成切削,而退刀的过程完成断屑和排屑,这样有效避免深槽加工时由于排切屑不畅而出现的扎刀和折断刀具的现象(如图6)。

深槽虽然也可用G01切槽法来完成,但槽的深度较大时,不能用一次切削切至槽底,需要多次进刀,进刀次数和进刀量计算繁琐,程序会比较长。因此,遇到这类沟槽的加工,采用G75切槽循环更为简便。如图7所示“深、宽且精度要求不高”的单槽的加工,其参考程序O3000如下:

图4 G01切削法

图5 G01排切法

图6 深槽加工示意图

2 等宽多槽的编程加工

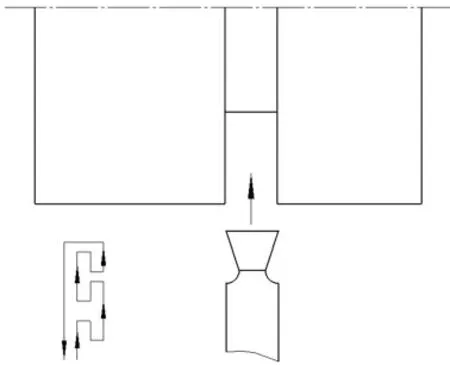

除了单槽的加工,多槽的加工也是非常常见的。如图8所示的等距矩形多槽轴零件,工件的外圆与倒角已加工至图样尺寸,选取4 mm 宽的槽刀,完成沟槽部分的程序。

图8 等距矩形多槽轴零件

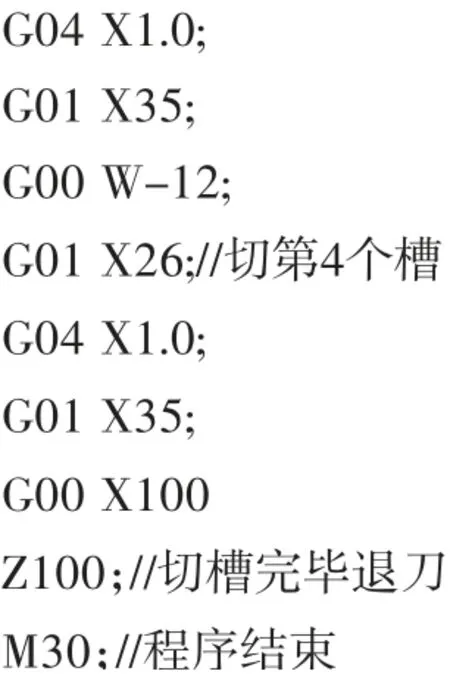

图8中共有4个矩形沟槽,且形状和尺寸均相同,精度要求不高,标注为4×3,即槽宽为4 mm、槽深为3 mm或者槽底直径为φ26 mm,每个槽均可以看成是“窄、浅且精度要求不高”的单槽,则可用G01切槽法。参考程序O4000如下:

从上述程序O4000可以看出,有4个相同的程序段重复出现,分别对应着4个槽的加工。若是轴上有若干个槽,如果还用G01切削法,程序会特别长,编写也比较繁琐。可利用子程序将其中一个槽的加工编写成子程序,在主程序中调用,以此简化程序。参考程序如下:

图9 等距矩形多槽轴仿真加工结果

将G01切槽法编制的程序O4000及子程序编制的程序O5000和O1234分别导入宇龙数控仿真软件,仿真完毕,均得到了如图9所示的加工零件,验证了程序的正确性。

3结语

本文结合典型的沟槽零件的数控车削编程,由浅入深、循序渐进地提炼了具备不同特征的矩形槽的加工方法。“窄、浅且精度要求不高”的单槽加工用G01切削法来实现;“宽、浅且精度要求不高”的单槽的加工应采用G01排切法;较深的槽可以分多次进刀,切槽一定深度后退出一段距离以便顺利排屑;对于多槽和宽槽的加工,则采用切槽循环指令G75或子程序简化加工程序。为了使槽底比较光滑圆整,使用G04暂停指令在槽底做短时间的无进给的光整加工。作为一名编程人员应该熟练掌握这些编程方法,且能根据实际情况灵活使用,达到事半功倍的效果。