变速箱轴承座强度与疲劳分析及结构改进

2020-11-24冯翠云

冯翠云

(桂林电子科技大学 信息科技学院,广西 桂林541004)

0 引 言

随着我国经济的快速发展和农业机械化的普及,有耕翻和碎土功能的旋耕机得到了广泛推广。变速箱是旋耕机的关键部件,而连接旋耕刀半轴中的轴承座受到旋耕机自重、旋耕工作时的冲击力和发动机振动冲击等力作用,易使轴承座发生断裂,且很难采用传统的手动计算方法获得断裂原因。基于轴承座长时间处于变载荷或冲击载荷的作用,对其动态性能和振动问题进行分析十分重要[1]。变速箱体承受动态应力和预紧载荷的静态应力[2],本文利用ABAQUS有限元软件对轴承座进行静力学分析和疲劳分析,找出其薄弱和破裂部位对其进行结构改进,使其满足产品设计要求。

1 零件原结构及载荷分析

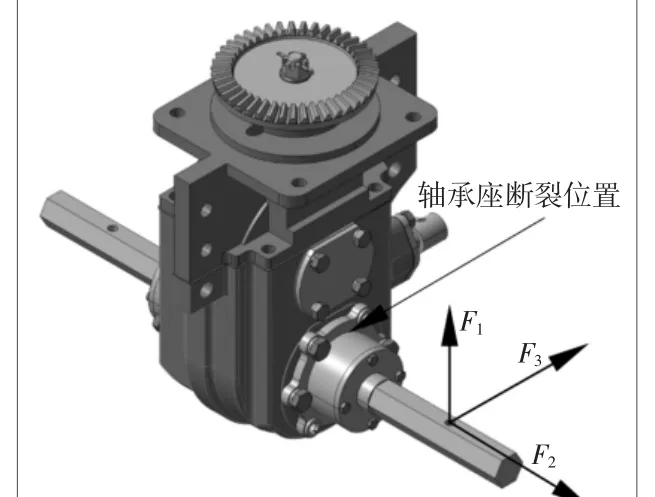

图1所示的旋耕机变速箱模型,左右半轴输出动力,并承受所有静载荷和冲击动载荷。在产品试验时,变速箱体上支撑左右半轴的轴承座发生了断裂,断裂部位发生在轴承座的根部,如图1所示,实物断裂如图2所示。半轴上主要受到3个方向的力:1)垂直向上的力,包含自重和机器工作时产生的垂直冲击力;2)转向时横向拉力;3)旋耕机工作时产生的向后拉力。3个分力最终由半轴轴承座支撑,由于采用传统的手动计算方法计算轴承座的受力比较繁琐,可以借助ABAQUS软件进行静力学计算。

2 轴承座应力与疲劳分析

2.1 轴承座应力分析

图1 变速箱模型

图2 轴承座破坏实物图

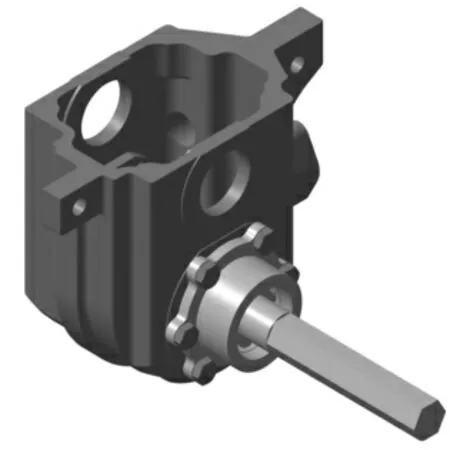

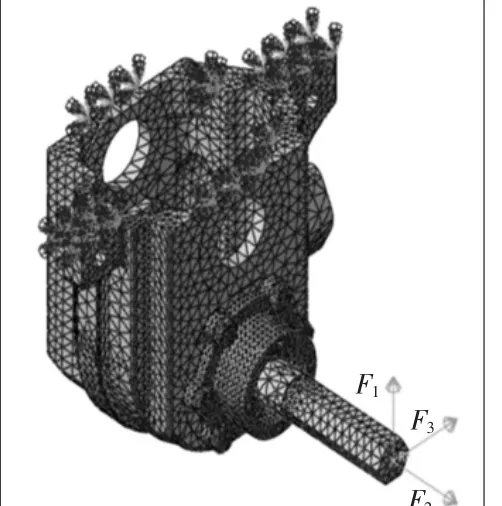

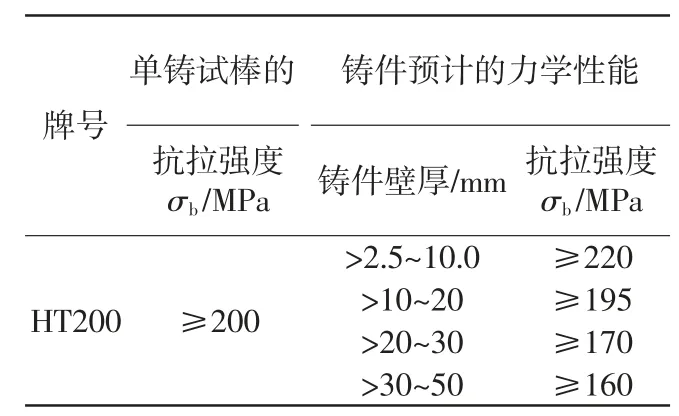

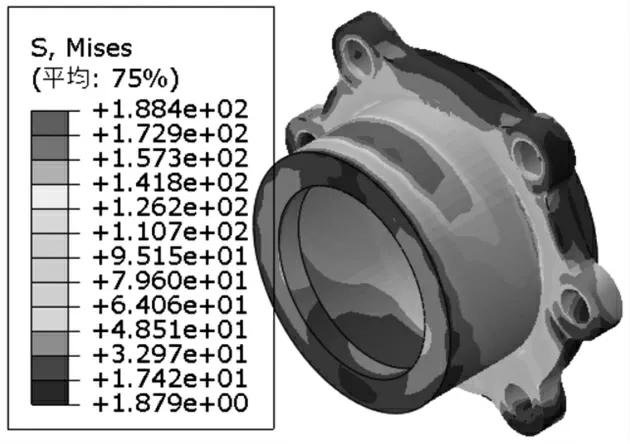

轴承座左右对称,为了节约计算时间、提高计算效率,对与计算无关的零件进行删除和简化,只保留右侧的箱体、轴承、螺栓、轴承座和半轴,简化后的模型如图3所示。箱体、轴承座、轴、轴承和螺栓均采用精度较高的C3D10(10节点二次四面体单元)网格[3],忽略局部与计算结果无关的倒角,对局部关注的地方进行适当的网格加密,得到总共78 000个四面体单元。螺栓预紧力为5000 N,箱体固定约束,半轴施加F1=1000 N、F2=1000 N、F3=7500 N等3个方向的力,有限元模型如图4所示。箱体和轴承座的材料均采用HT200铸铁,材料力学性能如表1所示。有限元分析计算结果如图5所示,从Mises应力云图获知,轴承座的最大应力值为188.4 MPa。轴承座采用HT200铸造,其属于脆性材质,根据最大拉应力理论(第一强度理论),无论材料处于什么应力状态,只要发生脆性断裂其共同原因都是由于单元体内的最大拉应力σ1达到材料单向拉伸断裂时的最大拉应力,即强度极限σb[5-6]。即:

图3 变速箱简化模型

图4 有限元模型

表1 单铸试棒及铸件预计的力学性能[4]

满足式(1)条件时材料破裂。计算结果表明,轴承座的最大Mises应力为188.4 MPa <220 MPa, 根据第一强度理论准则判断轴承座应该不会开裂,但是轴承座在实际试验时开裂了(如图2)。轴承座破裂的原因有可能是旋耕机工作时受到随机冲击载荷和疲劳后而破裂失效,因此,需要对轴承座进行疲劳分析才能确定破坏原因。

图5 Mises应力云图

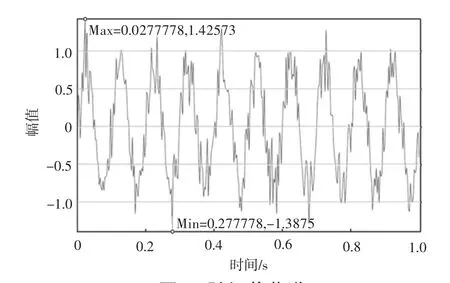

2.2 轴承座疲劳分析

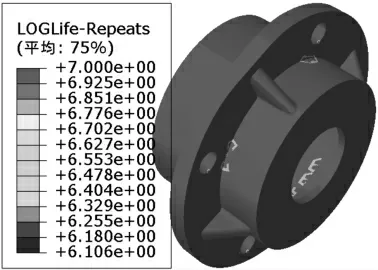

采用随机载荷加载,加载频率为10 Hz,期望安全系数为1.4,轴承座设计的寿命按照无限寿命原则确定循环次数为1×106次,随机载荷谱如图6所示。通过分析得到结果如图7所示,轴承座的使用寿命为1×103.675次,即4731次就发生了破裂,破裂位置在零件的根部,分析结果与图2实际破裂位置基本吻合,表明计算正确。从分析结果可知,轴承座需要进行结构改进。

图6 随机载荷谱

图7 寿命对数值云图

3 轴承座结构改进后应力和疲劳分析

3.1 改进后的轴承座应力分析

轴承座在四周增加了4条加强筋,由于变速箱体安装空间限制,法兰设计成椭圆形避免安装干涉,改进后的变速箱体结构如图8所示。轴承座左右对称,为了节约计算时间、提高计算效率,对与计算无关的零件进行删除和简化,只保留右侧的箱体、轴承、轴承座和半轴,简化后的模型如图9所示。采用同样的网格划分方式和加载。有限元分析计算结果如图10所示,从Mises应力云图获知,轴承座的最大应力值为112.7 MPa,比原来结构的轴承座应力降低了75.7 MPa,大约降低了40.18%。

图8 结构改进后变速箱模型

图9 变速箱简化模型

3.2 改进后的轴承座疲劳分析

图10 Mises应力云图

表2 使用可靠性指标[7]

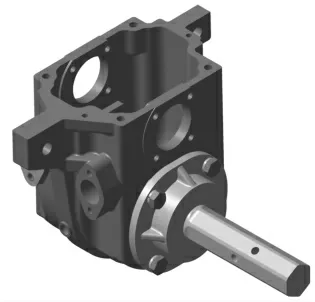

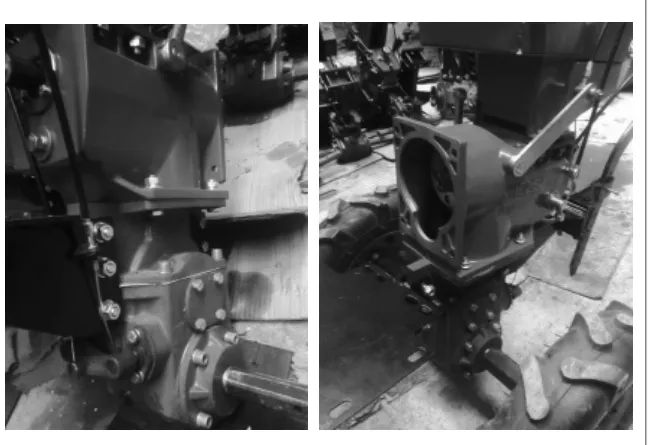

采用随机载荷加载,加载频率为10 Hz,期望安全系数为1.4,轴承座设计寿命按照无限寿命原则确定循环次数为1×106次,随机载荷谱如图6所示。通过分析得到结果见图11,轴承座的使用寿命为1 ×106.106次,即1 276 438次,达到了预期的设计目标。变速箱进行最终整机试验,试验方法:按照旋耕机国家标准(GB/T 5668-2008),可靠性指标进行破坏耐久可靠试验[7]使用可靠性指标如表2所示。试验结果完全满足使用要求,目前产品已经批量生产,产品如图12所示。

图11 寿命对数值云图

图12 产品实物图

4 结 论

通过数值模拟和产品试制表明,如果轴承座仅计算静力载荷下的强度就判断其设计是否合理有一定的局限性,还需要分析零件在工作状态下的疲劳寿命才能正确判断零件设计是否合理。轴承座进行结构改进后,通过静力应力强度和疲劳寿命分析获知轴承座满足设计要求。通过产品试制表明,数值模拟计算和试制产品结果基本一致,改进后的零件结构设计合理,为类似零件结构设计和计算方法,提供了设计新思路和新方法。