多功能LNG管道行走机器人的结构设计和研究

2020-11-24林钟卫刘祯罗准朱邦杰葛江宇李小圣周中华付宗国

林钟卫,刘祯,罗准,朱邦杰,葛江宇,李小圣,周中华,付宗国

(1.浙江海洋大学 船舶与机电工程学院,浙江 舟山316022;2.太平洋海洋工程(舟山)有限公司,浙江 舟山316000)

0 引 言

管道像一个城市的血管,为城市的发展时刻更换着新鲜的血液,没有管道,城市将陷入瘫痪,人们的生活物资将无从保障,尤其在工业生产制造方面,管道更是制造业的基础,通过管道可以运输水、油气等物资,用以保障生产、生活的供应。

但是在现实情况下,由于管道受到外部环境的影响和自身性能的降低,产生了一些安全隐患,这些管道安全问题极易引起管道的腐蚀、磨损变薄和破裂现象,造成生命和财产损失。作为制造业大国,我国每年因为管道安全问题而投入大量的人力财力,但是由于不科学的管理模式和落后的检测方式,导致成效甚微。因此,如何利用现代智能科技设备实现对管道的安全检测和维修,已经成为目前管道机器人的研究方向。

自从LNG 管道应用于实际中,人们就不断地探索新方法新模式用来维护LNG 管道的正常工作,从传统的人工穿管到当今的机器人。目前管道机器人主要应用在管道的检测和维修,检测管道在使用过程中出现的堵塞、壁厚变薄和裂缝等现象,对管道内的污渍进行打扫以保持清洁和对存在的裂缝进行喷涂,防止水的渗入,对可能存在的危险区域进行记录报备[1~3],运用机器人进入狭小的管道勘察,可以保障生命安全。

本文将在现有管道机器人的研究基础上,结合管道实际,设计一种自适应LNG 管道行走的机器人,实现对LNG 管道的实时记录和检测维修,通过模块化功能集成,实现集多功能于一体。

1 国内外研究现状

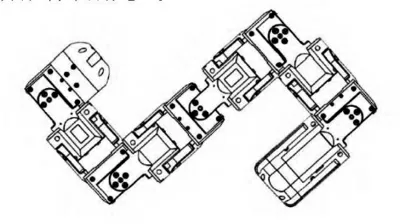

目前国内外对LNG 管道机器人的研究颇为丰富全面,提出了各种新颖的设计。针对管道的检测,最早由德国科学家Forster 经过一系列的实验模拟,提出了阻抗分析法理论,论证了外界干扰因素对涡流检测的影响,为现代涡流检测奠定了理论基础[4],后经过相关科学家的继续研究补充,逐渐发展起来的非常规电涡流检测技术和柔性电涡流技术[5],成为目前最先进的管道涡流检测技术。我国利用涡流检测管道的研究比西方国家晚了数十年,但是我们迎难而上,打破了西方先进技术的封锁。西安交通大学和南京航空航天大学的学者先后设计提出了阵列式脉冲涡流检测方法和新型涡流检测器[6~8],使得我国的涡流检测技术理论处于世界同类先进水平;除了对涡流检测的研究,相关学者还研究了磁漏检测技术[9],但是由于磁漏检测技术在小范围内的检测精度有待提高,因此适用范围有限。除了上述检测方法外,国内外学者还提出了超声波检测技术和射线检测技术[10~12],相比较前两种检测技术而言,超声波与射线检测技术精度更高,定位更准。除了检测外,针对管道机器人在管道内的运动类型,相关机构学者也提出了自己的看法,清华大学研发出一种能在淤泥沉积的管道内行走的四轮驱动装置;上海交通大学研发出履带式行走机构;日本学者研发出一种可以通过L 形管道的机器人;RadioIocation 公司研发出轮式机器人[13]。随着相关学者不断提出新的创意,目前比较认可的有8 种行走方式(如图1):管道式、轮式、履带式、支撑式、行走式、蠕动式、螺旋式和蛇形式[14~16]。不管是管道的检测还是机器人的行走,目前管道机器人的研究成果已经广泛应用到实际生产作业中。

图1 管道机器人运动方式

2 管道机器人研究难点

虽然目前管道机器人的研究成果已经相当丰富了,但是针对管道的检测维修清污、机器人的行走续航能力等问题仍然有较大的提升空间,管道机器人的研究难点主要集中在以下几个方面:1)管道机器人对管道进行检测时如何避免外部环境的干扰;2)管道机器人怎样实现管道内自动行走,如何通过转折回旋管道;3)管道机器人对管道的实时数据的记录传输鉴定;4)管道机器人对管道中的裂缝等问题进行维修;5)管道机器人对管道内存在的异物进行清扫;6)管道机器人能否实现功能集成、模块化组装。

以上是管道机器人在设计过程中要充分考虑的问题,然而在现实工作情况下,上述众多问题不能逐一解决。因此,管道机器人的研究有待深入探讨。

3 LNG管道机器人结构组成

本文设计了一种多功能LNG 管道机器人,如图2 所示,其主要包括行走部分、检测部分、清扫部分、喷涂部分和主体结构,整个装置的最前端为照明灯,为机器人前进和拍照提供亮度,各级主体筒之间通过万向节或者螺栓螺母刚性连接,万向节可以使得机构具有柔性移动的特点,可以有效地通过回转转折管道,刚性连接则可以保证机构的密封性能,其他部分的介绍将在下文进行展开。

图2 LNG管道机器人组成

3.1 行走模块

LNG 管道机器人在正常工作时,既要能够在管道内正常行走,又要保证整个装置的平衡,基于管道的弧形内壁面的构造,在设计管道机器人行走机构时,相关学者提出了自己的设计方案,胡啸等[17]提出了一种变径连杆伸缩机构(如图4),通过自锁螺母和压缩弹簧控制连杆的伸缩,使得驱动模块紧密贴合在管道内壁。孙奇珍等[13]设计提出了一种蛇形机器人,该设计根据仿生学原理,模拟蛇的移动过程,蛇形机器人在工作时可以完成缠绕、翻滚、伸缩等其他机器人不能实现的动作。

图3 LNG 管道机器人工作过程

图4 变径机器人模型

图5 蛇形机器人

图6 行走模块

本文在设计行走机构时采用自动伸缩雨伞的原理,伸缩杆的一端活动连接在筒体上,一端铰接在伸开架上,伸开架与螺母盘铰接在一起,在电动机的作用下,丝杠带动螺母盘移动,进而伸开架呈现张开或缩闭状态,于是便将整个装置卡在管道中,采用六足结构主要是防止在越过障碍时,不会因为个别伸开架离开内壁面而导致整个装置受力不均匀而侧翻。

机器人在工作时要受到管道的内径约束,不然就会导致卡死在管道不能向前移动,当机器人运动在直管部分时应满足[18]:

式中:w 为机器人本体宽度;hmax为机器人本体最大长度;Φ为管道弯曲角度;R 为管道曲率半径;D 为管道直径。

LNG 管道机器人在管道内正常工作时,由于管道一般都是横向布置,因此不管机器人以何种姿态,最多只有2 个伸开架支撑其重力(如图7),根据受力平衡原理可以列平衡方程:

式中:N1、N2为机器人所受到管道对其的支撑力;β 为机器人的姿态角,-30°≤β≤30°。

3.2 检测模块

目前管道检测已经是一项相当成熟的技术,对管道内部进行检测主要有涡流、射线、超声波和磁漏4 种方法[19],但是,由于涡流检测和磁漏检测存在缺点,因此,设计将采用射线检测。在筒体周围布置一圈发射孔,360°无死角检测管内状况,检测分为初次检测和再次检测,初次检测为清扫提供指令,再次检测确定管道是否存在裂缝等。

图7 支撑受力图

图8 检测发射头布置

3.3 清扫模块

管道清扫可以分为管道内壁清扫和管内污物堆积清扫。罗继曼等[20]提出一种针对管道内污物堆积清理的方案设计(如图9),该机器人通过旋转头部的刮刀将管道内堵住其前进的污物粉碎细化,然后再将粉碎的灰尘用水冲走,即可完成管道内堵塞物的清除。

图9 管道清淤机器人整体机构

马昭等[21]设计了一款利用离心原理的管道内壁清洗装置(如图10),在电动机的作用下,机械手离心向外伸展,镶嵌在其上的毛刷将对管道内壁进行刷扫。

该文设计的清扫机构并不具备完全的管内除污的功能,只是能够接受检测装置发出的信号,检测装置检测出管道出现裂缝等隐患,清扫装置将对存在缺陷的地方进行打扫,保持其表面的清洁,后续的喷涂装置将会对裂缝等进行喷胶密封,修补缺陷。毛刷与伸缩杆相连,伸缩杆环形固定在齿圈上,在管内电动机的作用下,内外齿轮啮合传动,毛刷便绕着中心旋转,扫除内壁的灰尘。

图10 基于离心原理的清洗装置结构示意图

图11 清扫装置

3.4 缝隙喷涂模块

管道喷涂作为管道的维修部分,其难度在于管道空间狭小,传统的喷涂受限于设备的体积问题,导致内部管道维修成为难题,管外维修倒不是难题,崔国华等[22]就提出了一种管外喷涂的机器人(如图12),该机器人能够将自身固定在管外壁上,随身携带的混凝土在喷枪的作用下涂抹在裂缝上,实现外部管道维修。由于内部维修应用研究不是很多,因此本论文对此做以简单研究,清扫模块完成了对管道的清扫工作,使得缝隙处清洁适合喷涂,喷涂部分固连在齿圈上,以实现圆周运动,转动电动机装在基座上,其上配合着转动云台,喷杆顶端设置有一个小型摄像头,用以记录缝隙缝合情况,同时还能监测喷涂是否正中位置,筒内存储有缝合用的试剂,所以理想状态下,可以实现管内维修。

图12 喷涂机器人

图13 喷涂模块

4 结 语

针对LNG 管道日常使用过程中出现的问题,设计了一款LNG 管道内自行走检测维修机器人,能在LNG 管道内进行作业,实现对LNG 管道的检测和维修,运用摄像头实时记录管内情况,采用射线检测管内隐患情况,通过清扫喷涂对LNG 管道进行维修,集多功能于一体,能够为相关LNG 管道维修企业提供参考,为企业减少维护成本,提高LNG 管道安全性。